Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления тепловыделяющих элементов для ядерных водо-водяных энергетических реакторов.

Известно, что тепловыделяющие элементы (ТВЭЛы) являются наиболее ответственными и самыми напряженными конструкциями активной зоны современного ядерного энергетического реактора, поэтому к их изготовлению предъявляются самые жесткие требования.

Известно, что стержневой ТВЭЛ реактора на тепловых нейтронах состоит из цилиндрической металлической из сплава циркония с 1% ниобия оболочки, внутри которой размещается ядерное топливо в виде диоксида, обогащенного по урану 235, концевых деталей, необходимых для герметизации оболочки, фиксатора, обеспечивающего размещение ядерного топлива в виде таблеток в требуемом положении (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1., Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головнин, М.: Энергоатомиздат. 1995 год, стр.45). Для водо-водяного реактора ВВЭР-1000 длина стержневого ТВЭЛа составляет 3837 мм и диаметр 9,1 мм, а для ВВЭР-440 длина составляет ~2500 мм и диаметр 9,1 мм.

Известна автоматическая линия изготовления ТВЭЛов, содержащая устройства:

- подготовки оболочки к снаряжению со сваркой заглушки к одному концу оболочки,

- снаряжения столба топливных таблеток в открытый конец оболочки,

- запрессовки фиксаторов в открытый конец снаряженной оболочки,

- герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой,

- контроля и разбраковки по давлению внутри оболочки ТВЭЛов, размещенного после устройства герметизации,

- контроля и разбраковки по наличию внутренних компонентов,

- поверхностной обработки,

- контроля и разбраковки снаряженных ТВЭЛов по длине и кривизне, размещенных в едином потоке, снабженных транспортными средствами проводки с устройства на устройство и устройствами для вывода отбракованных ТВЭЛов (см. Патент ЕР №0192137, МПК G 21 С 21/02, 1986 год).

Известная автоматическая линия изготовления ТВЭЛ не предусматривает размещение в едином технологическом потоке механизма зачистки сварного шва после сварки заглушки к одному из концов трубки-оболочки в устройстве подготовки оболочки к снаряжению, что приводит к сокрытию возможных дефектов сварки, так как последние выявляются после зачистки. Кроме того, на известной линии возможно изготавливать либо ТВЭЛы ВВЭР-1000, либо ТВЭЛы ВВЭР-400, так как они имеют разную длину - (3837 мм и 2500 мм), а линия предусматривает изготовление ТВЭЛов одного размера.

Известна автоматическая линия изготовления тепловыделяющих элементов (см. Патент Российской Федерации №2070740, МПК G 21 С 21/02 от 17.05.94 г., опубликован 20.12.1996 г.), содержащая:

- установку подготовки оболочек к снаряжению ТВЭЛов, включающую наклонный реечный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок с двух сторон в размер оболочки для ТВЭЛа с приводами вращения и осевого возвратно-поступательного перемещения, механизм контроля длины трубки-оболочки в виде подвижного в осевом направлении и неподвижного упоров с датчиками, механизм калибровки штоком одного конца трубки-оболочки с приводом осевого возвратно-поступательного перемещения, примыкающие к наклонному столу смежнее ванны обезжиривания, подготовки и сушки наружной и внутренней поверхностей трубок-оболочек, примыкающий к ваннам наклонный реечный стол, вдоль которого в технологической последовательности размещены механизм запрессовки заглушки в калиброванный конец трубки-оболочки, механизм взвешивания оболочки, установку электронно-лучевой сварки заглушки к оболочке, механизм зачистки сварного шва, механизм ультразвукового контроля сварного шва и средства проводки с механизма на механизм с системой автоматики, - установку виброснаряжения столба топливных таблеток в открытый конец оболочки, включающую вибропитатель подачи топливных таблеток на горизонтальные ложементы в виде направляющих для формирования столбов топливных таблеток, устройство контроля длины столбов топливных таблеток с отсекателем-упором начала столбов и отсекателем-прижимом конца столбов топливных таблеток, выполненных из индивидуальных пневмоцилиндров для каждого столба с подпружиненными штоками с эластичным материалом на торце, стол, примыкающий к установке снаряжения с ложементами для укладки в них оболочек соосно столбам топливных таблеток открытыми концами в сторону топливных столбов с механизмом укладки и досылки оболочек на снаряжение и съема снаряженных оболочек,

- устройство зачистки открытого конца снаряженной оболочки,

- устройство запрессовки фиксаторов в открытый конец снаряженной оболочки,

- установку герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой,

- механизм контроля и разбраковки по наличию внутренних компонентов,

- установку поверхностной обработки ТВЭЛа с оксидированием поверхности оболочки тепловыделяющего элемента, снабженных транспортными средствами проводки с устройства на устройство, вывода бракованных ТВЭЛ и системой автоматики.

Автоматическая линия может быть использована либо для изготовления ТВЭЛов для реактора ВВЭР-1000 с длиной 3837 мм, либо для реактора ВВЭР-440 с длиной 2500 мм, т.е. должны быть две самостоятельные линии для ТВЭЛов ВВЭР-1000 и ВВЭР-440, а использование одной линии для изготовления ТВЭЛов ВВЭР-1000 и ВВЭР-440 без конструктивных изменений линии не возможно, так как:

1) на операции отрезки трубки в размер оболочки для ТВЭЛа ВВЭР-1000 отрезка в размер оболочки ВВЭР-440 требует изменения конструкции;

2) на операции замера длины трубки-оболочки требуется изменить конструкцию подвижного упора;

3) на операции калибровки потребуется удлинение штока подачи трубки-оболочки на калибровку одного конца;

4) на операции запрессовки заглушки в калиброванный конец трубки потребуется изменение конструкции запрессовочного устройства, так как не исключены случаи, когда заглушка из питателя может лечь с переносом из-за смещенного центра тяжести и потребуется устройства ее ориентации, а иначе возможен брак - запрессовки заглушки в оболочку с перекосом;

5) на операции снаряжения требуется изменение конструкции для формирования столба топливных таблеток меньшей длины;

6) на операции снаряжения топливных таблеток в оболочку требуется изменение конструкции механизма досылки оболочки дли стыковки с ложементом формирования столба топливных таблеток и возврата снаряженной оболочки в исходное положение.

Наиболее близкой по технической сущности и достигаемому эффекту является автоматическая линия изготовления тепловыделяющих элементов, содержащая:

- установку подготовки оболочек к снаряжению ТВЭЛов, включающую наклонный реечный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок с двух сторон в размер оболочки для ТВЭЛа с приводом вращения и осевого возвратно-поступательного перемещения, механизм контроля длины трубки-оболочки в виде подвижного в осевом направлении и неподвижного упоров с датчиками, механизм калибровки штоком одного конца трубки-оболочки с приводом осевого возвратно-поступательного перемещения, примыкающие к наклонному столу смежные ванны обезжиривания, промывки и сушки наружной и внутренней поверхности трубок-оболочек, примыкающий к ваннам наклонный реечный стол, вдоль которого в технологической последовательности размещены механизм запрессовки заглушки в калиброванный конец трубки-оболочки с питателем подачи заглушки на позицию запрессовки, механизм взвешивания оболочки, установку электронно-лучевой сварки к оболочке, механизм зачистки сварного шва, механизм ультразвукового контроля сварного шва и проводки с механизма на механизм с системой автоматики,

- установку виброснаряжения столба топливных таблеток в открытый конец оболочки, включающую вибропитатель подачи топливных таблеток на горизонтальные ложементы в виде направляющих для формирования столбов топливных таблеток, устройство контроля длины столбов топливных таблеток с отсекателем-упором начала столбов и отсекателем-прижимом конца cтолбцов топливных таблеток, выполненных из индивидуальных пневмоцилиндров для каждого столба с подпружиненными штоками с эластичным материалом на торце, стол, примыкающий к установке снаряжения с ложементами для укладки в них оболочек соосно столбам открытыми концами в сторону топливных столбов с механизмом укладки оболочек на снаряжение и съема снаряженных оболочек,

- устройство зачистки открытого конца снаряженной оболочки,

- устройство запрессовки фиксаторов в открытый конец снаряженной оболочки,

- установку герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой,

- механизм контроля и разбраковки по давлению внутри оболочки ТВЭЛа,

- механизм контроля и разбраковки по наличию внутренних компонентов,

- установку поверхностной обработки ТВЭЛа с оксидированием поверхности оболочки, снабженных транспортными средствами проводки ТВЭЛ с устройства на устройство, вывода бракованных ТВЭЛ и системой автоматики.

Согласно изобретению механизмы отрезки трубок в размер оболочки ТВЭЛа для ядерного реактора ВВЭР-1000 установлены с возможностью смещения в сторону друг друга на расстояние, обеспечивающем отрезку трубок в размер оболочки ТВЭЛа для ядерного реактора ВВЭР-440, подвижной в осевом направлении упор механизма контроля длины трубки-оболочки для ТВЭЛа ядерного реактора ВВЭР-1000 снабжен съемным удлинителем с длиной, обеспечивающей контроль длины трубки оболочки для ТВЭЛа ядерного реактора ВВЭР-440, механизм калибровки одного конца трубки-оболочки для ТВЭЛа ядерного реактора ВВЭР-1000 снабжен съемным удлинителем с длиной, обеспечивающей калибровку одного конца трубки-оболочки для ТВЭЛа ядерного реактора ВВЭР-440 с досылателем трубки-оболочки, механизм запрессовки заглушки в калиброванный конец трубки-оболочки для ТВЭЛа ядерного реактора ВВЭР-1000 снабжен съемным штоком, внутри которого выполнена полость, повторяющая контуры заглушки для ТВЭЛа ядерного реактора ВВЭР-440, соосная оси трубки-оболочки для ТВЭЛа ВВЭР-440, с уклоном, сообщенная через окно в штоке с питателем заглушек с ориентатором последних, снабженная входным отверстием для трубки-оболочки для ТВЭЛа мерного реактора ВВЭР-440, и с другой стороны съемным удлинителем с досылателем, выравниватель торцов оболочек, механизм зачистки сварного шва и механизм ультразвукового контроля сварного шва после электронно-лучевой сварки заглушки к оболочке снабжены съемными удлинителями с досылателями оболочек для ТВЭЛ ядерного реактора ВВЭР-440 на позиции выравнивания торцов оболочек, зачистки сварного шва и ультразвукового контроля сварного шва, механизм укладки и досылки оболочек для ТВЭЛ ВВЭР-440 на снаряжение снабжен съемным штоком-удлинителем с длиной, обеспечивающей контакт открытого конца оболочки со столбом топливных таблеток в ложементе, выполненном в виде полой трубы с размещенным внутри подвижным штоком, закрепляемым одним концом в цанговом зажиме механизма досылки, а с другой стороны - взаимодействующим своим цанговым зажимом, с заглушкой, снаряжаемой оболочки, отсекатели-прижимы конца столбов топливных таблеток в ложементах установки виброснаряжения установлены с возможностью смещения в сторону уменьшения длин столбов топливных таблеток для ТВЭЛов ядерного реактора ВВЭР-440, механизм очистки от пыли открытого конца снаряженной оболочки и запрессовки фиксаторов в открытый конец снаряженной оболочки снабжены съемными удлинителями с досылателями оболочки для ТВЭЛ ВВЭР-440 на позиции очистки и запрессовки фиксаторов.

Другими отличиями является то, что съемный удлинитель выполнен в виде имитатора ТВЭЛа с длиной, равной разнице между длиной ТВЭла ВВЭР-1000 и ТВЭЛа ВВЭР-440, закрепленного соосно одним торцом к штоку досылателя, выполненном в виде пневмоцилиндра, выполнение на столе укладки оболочек прижимов оболочек в каждом ложементе.

Выполнение всех выше перечисленных отличительных признаков позволяет использовать автоматическую линию изготовления ТВЭЛ как для ядерного реактора ВВЭР-1000, так и для ядерного реактора ВВЭР-440 после соответствующей перестройки и установки съемных элементов и наоборот, повысить выход годных ТВЭЛ для ядерного реактора ВВЭР-440 за счет исключения перекоса заглушки при ее запрессовке в оболочку, устраняемого предлагаемой конструкцией запрессовочного штока. Предложенная конструкция позволит изготавливать ТВЭЛы на одной линии, а не на двух (см. Автоматическая линия изготовления тепловыделяющих элементов патент RU 2155395, МПК 7 G 21 C 21/02 от 17.02.1999 г., опубл. 27.08.2000 г.).

Однако аналоги и автоматическая линия изготовления тепловыделяющих элементов - прототип имеет ряд существенных недостатков:

а) отсутствует устройство контроля веса снаряженной оболочки и разбраковки по весу;

б) отсутствует бокс, в котором можно было бы провести удаление фиксаторов и расснаряжение бракованной по весу снаряженной оболочки, поскольку работа с открытым ураном требует защиты органов дыхания персонала;

в) при выявлении брака снаряженной оболочки на устройстве контроля и разбраковки по внутренним компонентам согласно описанию по патенту 2155395 бракованные снаряженные оболочки направлялись обратно для доукомплектования.

Однако в описании патента информация по сплошности и длине столба топливных таблеток, зазорам между ними, выявлению крошки топливного материала между таблетками отсутствует. Требовалось расснаряжение снаряженной оболочки, а устройство расcнаряжения в линии по патенту 2155395 отсутствует;

г) по патенту 2155395 бракованные по давлению под оболочкой ТВЭЛы выводятся из линии. Устройство их расснаряжения отсутствует;

д) по патенту 2155395 металлографический контроль качества сварного шва ТВЭЛа не проводится - отсутствует устройство для осуществления изготовления образцов для такого контроля;

е) по патенту 2155395 химический состав гелия под оболочкой ТВЭЛа не анализируется, хотя не исключено наличие в гелии посторонних газообразных примесей, отрицательно влияющих на качество ТВЭЛа.

Известно, что ТВЭЛы являются наиболее ответственными и самыми напряженными конструкциями активной зоны ядерного энергетического реактора.

Выход ТВЭЛа из строя приводит к наиболее опасным последствиям - попаданию ядерного топлива и продуктов деления в контур теплоносителя.

Материалы, входящие в состав ТВЭЛа, должны быть совместимы между собой, обладать хорошей коррозионной и эрозионной устойчивостью, коррозионной устойчивостью к продуктам деления, хорошей радиационной стойкостью, т.е. в минимальной степени изменять свои свойства, структуру и размеры под действием реакторного облучения (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, книга 1, под ред. Ф.Г.Решетникова. - М.: Энергоатомиздат, 1995 г., с.40, 44).

Гелий, заполняющий оболочку ТВЭЛа под давлением, имеет в своем составе посторонние газовые примеси водорода, кислорода, азота, метана, окиси углерода и не исключено превышение этих примесей выше допустимых, что отрицательно скажется на качестве ТВЭЛа, особенно при его эксплуатации в активной зоне ядерного реактора. Так кислород может увеличить кислородный потенциал топлива, что отрицательно сказывается на работоспособности ТВЭЛов, увеличивая коррозию оболочки (см. там же, стр.63). Водород оказывает сильное коррозионное воздействие на циркониевые оболочки ТВЭЛов при температуре их эксплуатации в следствии образования гидрида циркония.

Оболочка, подвергшаяся гидрированию, охрупчивается и под воздействием напряжений, вызываемых изменениями температуры ТВЭЛа может разрушаться. ТВЭЛы теряют герметичность (см. там же, стр.86, 87).

Аналогичное воздействие на оболочку из циркония оказывает и метан. Окись углерода ухудшает работоспособность ТВЭЛов (см. там же, стр.95).

Цирконий при высокой температуре реагирует с азотом, образуя нитриды. Растворенный азот увеличивает электрическое сопротивление, изменяет температуру α-β превращения циркония таким же образом, как и кислород, но в большей степени (см. Металлургия циркония, перевод с английского под ред. Г.А.Меерсона, издательство иностранной литературы. М., 1959 г., стр.321).

Технической задачей изобретения является расширение технологических возможностей автоматической линии изготовления ТВЭЛов, повышение их качества и выхода годных.

Эта техническая задача решается тем, что в автоматической линии изготовления ТВЭЛов для ядерного реактора ВВЭР-1000 и изготовления ТВЭЛов для ядерного реактора ВВЭР-440 с применением удлинителей, содержащей устройства:

- подготовки оболочек к снаряжению со сваркой заглушки к одному концу;

- оболочки и ее взвешивание;

- снаряжение столба топливных таблеток в открытый конец оболочки;

- зачистки открытого конца снаряженной оболочки;

- запрессовки фиксаторов в открытый конец снаряженной оболочки;

- контроля и разбраковки снаряженной оболочки по наличию внутренних компонентов;

- герметизации сваркой заглушки к открытому концу снаряженной оболочки (в дальнейшем тепловыделяющего элемента) под давлением гелия под оболочкой;

- контроля и разбраковки по давлению внутри оболочки ТВЭЛа;

- ультразвукового контроля сварного шва;

- поверхностной обработки ТВЭЛа с оксидированием;

- транспортные средства проводки с устройства на устройства, вывода бракованных снаряженных оболочек и ТВЭЛ и средства автоматики;

согласно изобретения после устройства запрессовки фиксаторов в открытый конец снаряженной оболочки размещено устройство взвешивания снаряженной оболочки, сблокированное с устройством взвешивания оболочки с заглушкой, определяющее “чистый” вес ядерного топлива в виде столба таблеток и снабжено транспортным средством вывода бракованных по весу снаряженных оболочек из технологического потока, устройство контроля и разбраковки снаряженной оболочки по внутренним компонентам дополнительно снабжено элементами контроля и разбраковки: по сплошности и длине столба топливных таблеток, длине зазора между заглушкой и таблеткой, длине зазора между таблетками, сумме зазоров, сколам, объему единичной крошки между таблетками, длине зазора между последней таблеткой и фиксатором, длине пружинного фиксатора или общей длине втулочных фиксаторов и транспортным средством вывода бракованных снаряженных оболочек из технологического потока в встроенный в автоматическую линию бокс, сообщенный с транспортными средствами вывода бракованных по весу снаряженных оболочек, вывода бракованных тепловыделяющих элементов из устройства контроля и разбраковки по давлению внутри оболочки тепловыделяющего элемента и вывода бракованных тепловыделяющих элементов из устройства контроля сварного шва, при этом перед встроенным в автоматическую линию боксом размещен ложемент для бракованной снаряженной оболочки или бракованного тепловыделяющего элемента, снабженный вибросистемой его колебания расснаряжения топливного столба таблеток в бокс, в котором размещены:

- приемный контейнер расснаряжаемых таблеток из открытого конца оболочки после удаления фиксатора, соединенного с приемным контейнером гибким таблетопроводом;

- устройство разрушающего контроля давления гелия под оболочкой тепловыделяющего элемента и его состава в виде испытательной камеры, сообщенной с вакуумной системой и снабженной прокалывателем оболочки тепловыделяющего элемента, тензометрическим датчиком контроля давления и газоанализатором, определяющим состав гелия;

- устройство подготовки образцов металлографического контроля качества сварного шва в виде отрезного станка с использованием брака оболочек.

Предложенная автоматическая линия позволяет расширить ее технологические возможности за счет:

- контроля веса загруженного в ТВЭЛы ядерного топлива - таблеток, что весьма важно для нормальной работы ядерного реактора и исключения искажения нейтронного и температурного полей в каждом ТВЭЛе;

- расширения объема контроля каждого ТВЭЛа по зазорам, сколам и т.д.,

- расснаряжения бракованных снаряженных оболочек и ТВЭЛ;

- определения состава гелия;

- подготовки образцов под металлографический контроль качества сварного шва непосредственно в автоматической линии.

В автоматической линии повышается качество выхода годных ТВЭЛов за счет возврата таблеток на повторное снаряжение после расснаряжение бракованных снаряженных оболочек и ТВЭЛ, возврата оболочек на повторное снаряжение за счет расснаряжения бракованных снаряженных оболочек, возврата оболочек на повторное снаряжение ТВЭЛ ВВЭР-440 расснаряжения оболочек ТВЭЛ ВВЭР-1000, имеющих большую длину, чем оболочки ВВЭР-440, увеличения объема контроля снаряженных оболочек ТВЭЛ и самих ТВЭЛов, и контроля газовых примесей в гелии и его соответствия ГОСТу.

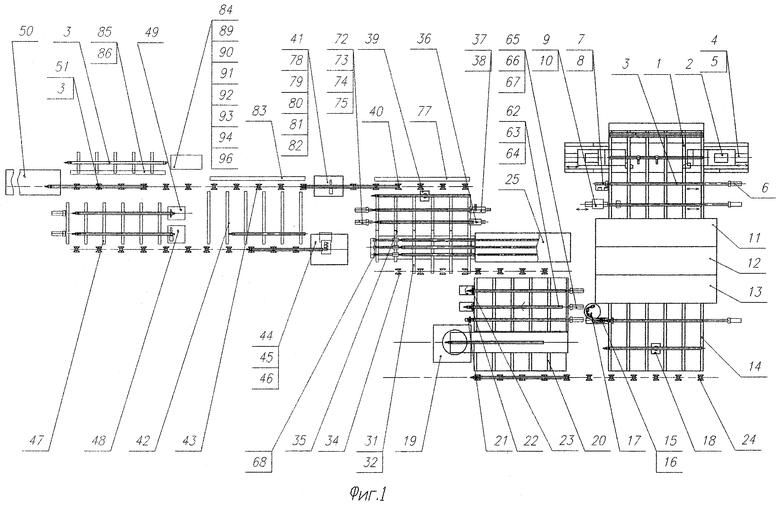

На чертежах представлена автоматическая линия изготовления тепловыделяющих элементов и ее отдельные фрагменты, где на

фиг.1 - Автоматическая линия изготовления ТВЭЛов;

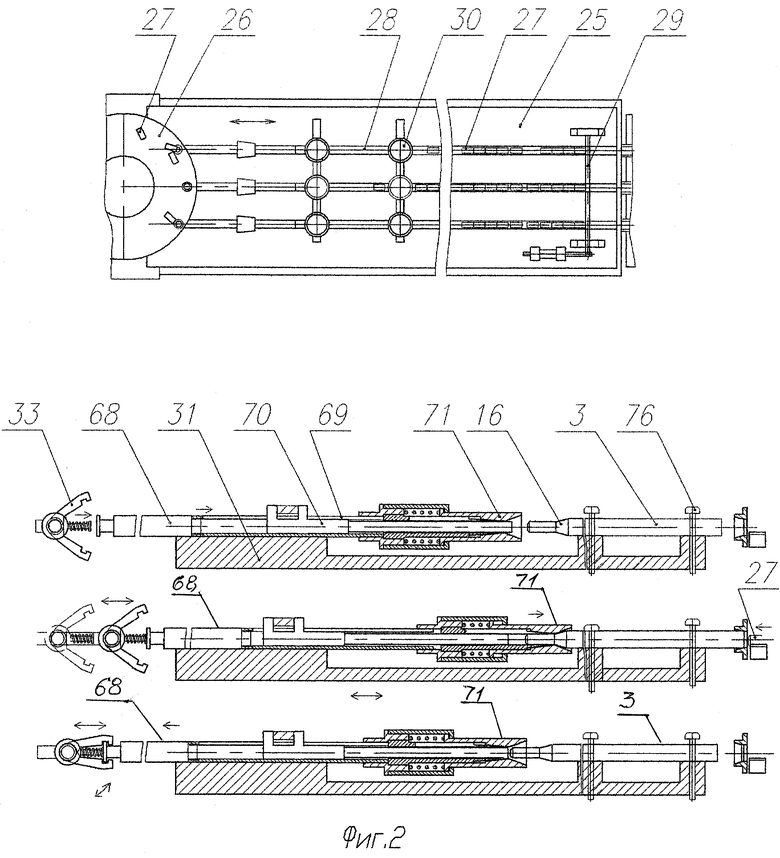

фиг.2 - Устройство виброснаряжения;

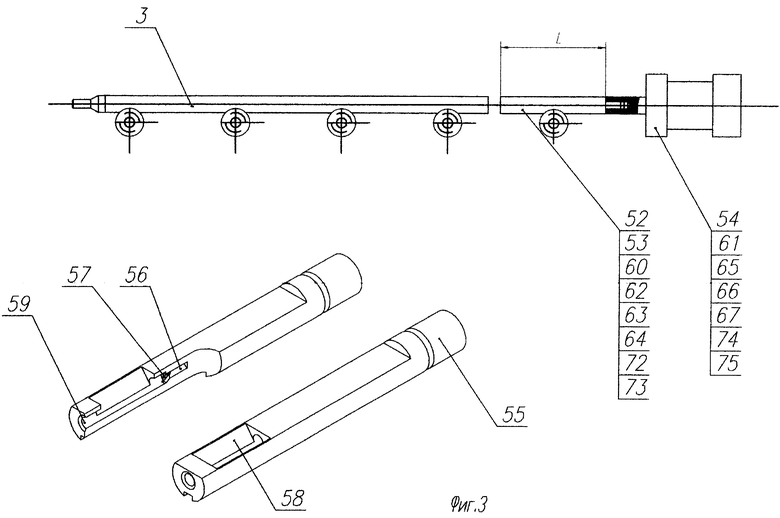

фиг.3 - Съемные удлинители;

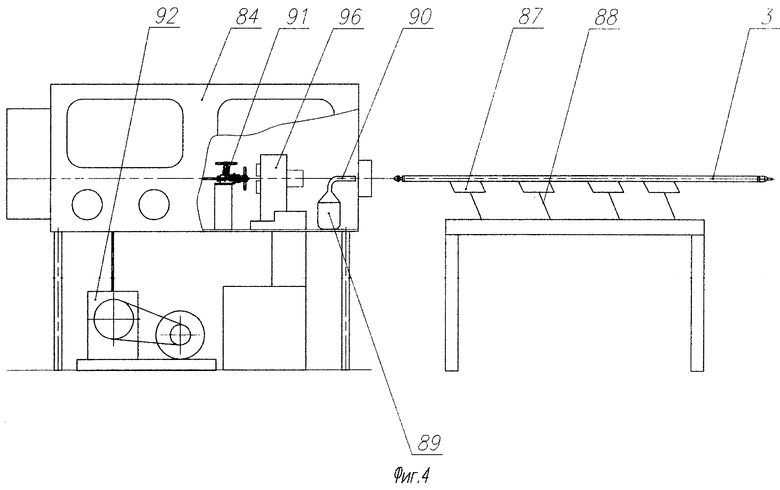

Фиг.4 - Бокс;

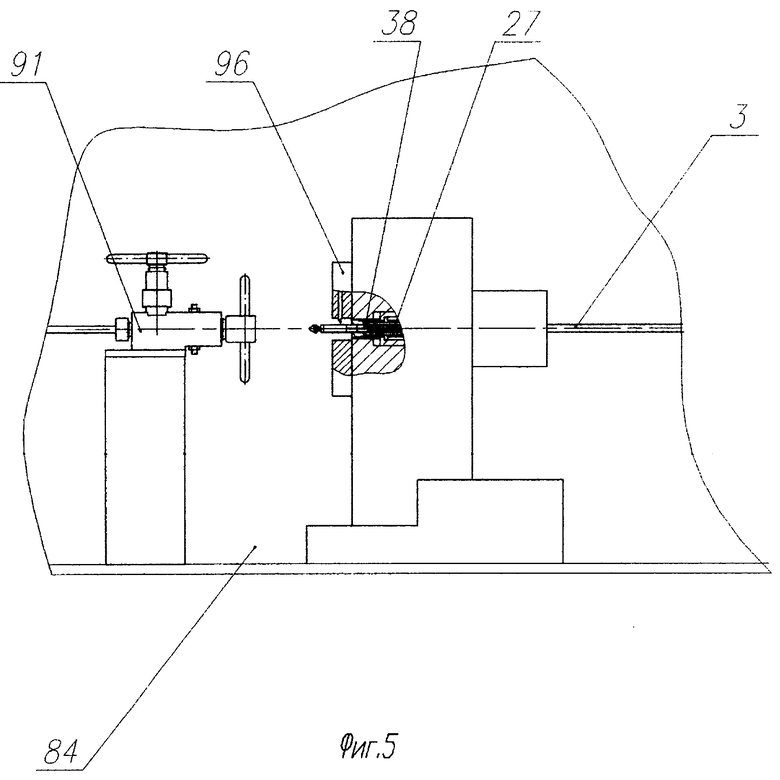

фиг.5 - Станок обрезки оболочек в боксе;

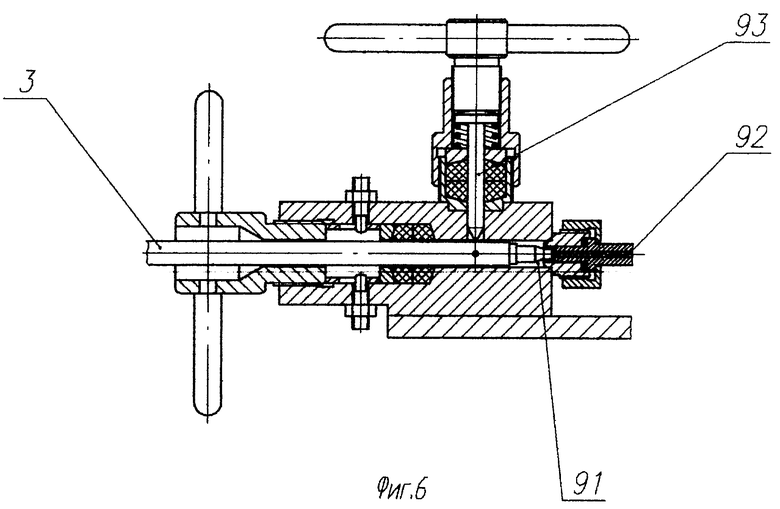

фиг.6 - Устройство разрушающего контроля давления в ТВЭЛе и его состава;

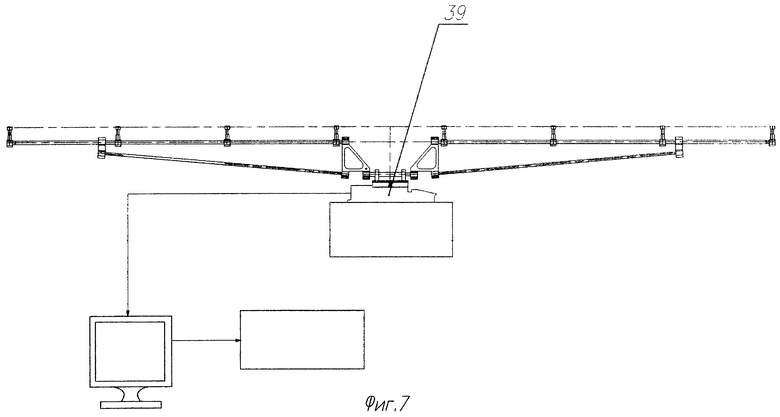

фиг.7 - Устройство взвешивания снаряженной оболочки;

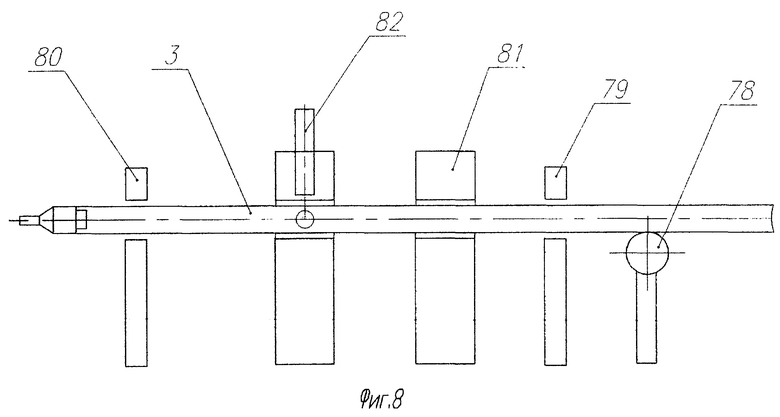

фиг.8 - Устройство контроля и разбраковки по внутренним компонентам;

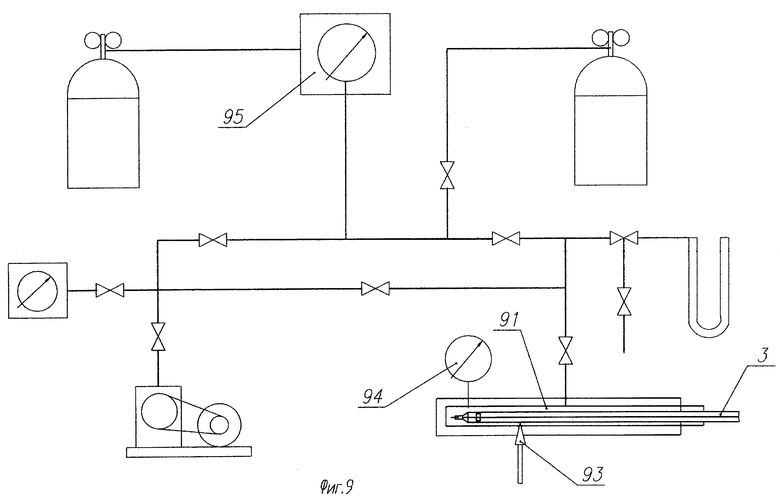

фиг.9 - Принципиальная схема устройства прокола и газоанализа.

Автоматическая линия изготовления ТВЭЛ для ядерного реактора ВВЭР-440 на автоматической линии изготовления ТВЭЛ, ядерного реактора ВВЭР-1000 содержит:

- устройство подготовки оболочек к снаряжению, включающее наклонный реечный стол 1, вдоль которого в технологической последовательности размещены механизмы 2 отрезки трубок с двух сторон в размер оболочки 3 для ТВЭЛа с приводом 4 вращения и осевого возвратно-поступательного перемещения 5, механизм контроля длины трубки-оболочки 3 в виде подвижного 6 в осевом направлении и неподвижного упоров 7 с датчиками 8, механизм калибровки штоком 9 одного конца трубки-оболочки 3 с приводом 10 осевого возвратно-поступательного перемещения, примыкающие к наклонному столу 1 смежные ванны 11, 12, 13 обезжиривания, промывки и сушки наружной и внутренней поверхностей трубок-оболочек 3, примыкающий к ваннам наклонный реечный стол 14, вдоль которого в технологической последовательности размещены механизм запрессовки 15 заглушки 16 в калиброванный конец трубки-оболочки 3 с питателем 17 подачи заглушки 16 на позицию запрессовки. Механизм 18 взвешивания оболочки 3, установку 19 электронно-лучевой сварок заглушки 16 к оболочке 3, наклонный реечный стол 20, на котором в технологической последовательности размещены выравниватель 21 торцов оболочек 3, механизм 22 зачистки сварного шва, механизм 23 ультразвукового контроля сварного шва и средства проводки с механизма на механизм по наклонным столам, имеющим уклоны 3-5° с отсекателями, сбрасывателями (не показаны) и рольгангу 24 (фиг.1);

- устройство 25 виброснаряжения столба топливных таблеток в открытый конец оболочки 3, включающее вибропитатель 26 подачи топливных таблеток 27 на горизонтальные ложементы 28 в виде направляющих в количестве шести штук для формирования столбов топливных таблеток 27, устройство контроля длины столбов топливных таблеток с отсекателем-упором 29 начала столбов и отсекателем-прижимом 30 конца столбов топливных таблеток 27, выполненном из индивидуальных пневмоцилиндров для каждого столба с подпружиненными штоками с эластичным материалом на торце (фиг.2), реечный стол 31, примыкающий к установке 25 виброснаряжения с ложементами 32 в количестве шести штук для укладки в них оболочек 3 соосно столбам открытыми концами в сторону топливных столбов с механизмом укладки (не показан) и досылки 33 оболочек 3 на снаряжение и съема снаряженных оболочек 3, рольганг 34 проводки оболочек 3 на снаряжение, наклонный стол 35 приема снаряженных оболочек, на котором в технологической последовательности размещены;

- устройство 36 очистки открытого конца снаряженной оболочки от пыли;

- устройство 37 запрессовки фиксаторов 38;

- устройство 39 взвешивания снаряженных оболочек 3;

- рольганг 40;

- устройство контроля и разбраковки по внутренним компонентам 41, наклонный реечный стол 42 приема спряженных оболочек 3, поступающих на герметизацию, рольганг 43 ввода снаряженной оболочки 3 в устройство 44 и вывода ТВЭЛ с устройства герметизации с механизмом 45 подачи заглушки 46 на контактно-стыковую сварку, наклонный реечный стол 47 с размещенным вдоль него

- устройством 48 контроля и разбраковки по давлению внутри ТВЭЛа 3 и

- устройством 49 ультразвукового контроля сварного шва,

- устройства 50 поверхностной обработки с оксидированием оболочки ТВЭЛа 3,

- рольгангом 51 проводки на устройство 50 ТВЭЛ 3, транспортные средства проводки с механизма на механизм по наклонным столам, вывода годных и бракованных ТВЭЛ и систему автоматики (не показано) (фиг.1).

Механизмы 2 отрезки трубок в размер оболочки 3 ТВЭЛа для ВВЭР-1000 установлены с возможностью смещения в сторону друг друга на расстояние, обеспечивающее отрезку трубок в размер оболочки 3 ТВЭЛа для ядерного реактора ВВЭР-440.

Подвижной в осевом направлении упор 6 механизма контроля длины трубки-оболочки 3 для ТВЭЛа ядерного реактора ВВЭР-1000 снабжен съемным удлинителем 52 с длиной, обеспечивающей контроль длины ТВЭЛа для ядерного реактора ВВЭР-440 (фиг.2).

Механизм калибровки штоком 9 одного конца трубки-оболочки 3 для ТВЭЛа ядерного реактора ВВЭР-1000 снабжен съемным удлинителем 53 с длиной, обеспечивающей калибровку одного конца трубки-оболочки 3 для ТВЭЛа ВВЭР-440 с досылателем 54 трубки-оболочки 3. Механизм 15 запрессовки заглушки 16 в калиброванный конец трубки-оболочки 3 для ТВЭЛа ВВЭР-1000 снабжен съемным штоком 55 (фиг.3), внутри которого выполнена полость 56, повторяющая контуры заглушки для ТВЭЛа ВВЭР-440, с уклоном 57, сообщенная через окно 58 в штоке с питателем 17 заглушек 16 с ориентатором заглушек 16, снабженном входным отверстием 59 для трубки-оболочки 3 для ТВЭЛа ВВЭР-440 и с другой стороны - удлинителем 60 с досылателем 61. Выравниватель 21 торцов оболочек 3, механизм 22 зачистки сварного шва и механизм 23 ультразвукового контроля сварного шва после электронно-лучевой сварки заглушки 16 к оболочке 3 снабжены съемными удлинителями 62, 63, 64 с досылателями 65, 66, 67 оболочек 3 для ТВЭЛ ВВЭР-440 на позиции выравнивания торцов, зачистки сварного шва ультразвукового контроля сварного шва (фиг.1). Механизм укладки и досылки 33 оболочек 3 для ТВЭЛ ВВЭР-440 на снаряжение снабжен съемным штоком-удлинителем 68 с длиной, обеспечивающей контакт открытого конца оболочки 3 со столбом топливных таблеток 27 в ложементе 28, выполненном в виде полой трубы 69 с размещенным внутри подвижным штоком 70, закрепляемым одним концом в цанговом зажиме 33 механизма досылки оболочек 3 на снаряжение и съема снаряженных оболочек 3 с снаряжения, а с другой стороны - взаимодействующим своим цанговым зажимом 71 с заглушкой 16 снаряжаемой оболочки 3 (фиг.2).

Отсекатели-прижимы 30 конца столбов топливных таблеток 27 в ложементах 28 установки виброснаряжения установлены с возможностью смещения в сторону уменьшения длин столбов топливных таблеток для ТВЭЛов ВВЭР-440 и показаны сплошной линией, а прежнее место их размещения для ТВЭЛов ВВЭР-1000 показано штриховой линией. Механизмы очистки 36 от топливной пыли открытого конца снаряженной оболочки 3 и запрессовки 37 фиксаторов 38 в открытый конец снаряженной оболочки 3 снабжены удлинителями 72, 73 с досылателями 74, 75 оболочки 3 для ТВЭЛа ВВЭР-440 на позиции очистки и запрессовки фиксаторов.

Съемные удлинители 52, 53, 60, 62, 63, 64, 72, 73 идентичны между собой, выполнены в виде имитатора ТВЭЛа с длиной, равной разнице между длиной ТВЭЛа ВВЭР-1000 и ТВЭЛа ВВЭР-440, закреплены соосно одним торцом к штоку досылателя, выполненном в виде пневмоцилиндров 54, 61, 65, 66, 67, 74, 75, идентичных между собой. На столе 31 укладки оболочек 3 в ложементы 32 выполнены прижимы 76 оболочек 3 в ложементах 32.

После устройства 37 запрессовки фиксаторов 38 размещено устройство 39 взвешивания снаряженных оболочек 3, сблокированное с механизмом 18 взвешивания оболочки 3 с заглушкой 16, определяющее “чистый вес” ядерного топлива в виде столба топливных таблеток 27 и снабжено транспортным средством 77 вывода бракованных по весу снаряженных оболочек 3 из технологического потока.

Устройство 41 контроля и разбраковки снаряженной оболочки 3 по внутренним компонентам дополнительно снабжено элементами контроля и разбраковки:

- по сплошности и длине столба топливных таблеток 27;

- по длине зазора между заглушкой 16 и таблеткой 27;

- по длине зазора между таблетками 27;

- по сумме зазоров;

- по сколам;

- по объему единичной крошки между таблетками 27;

- по длине зазора между последней таблеткой 27и фиксатором 38;

- по длине пружинного фиксатора 38 или общей длине втулочных фиксаторов 38, содержит датчик линейных перемещений 78, фотодатчик начала измерений 79, фотодатчик конца измерений 80, токовихревой датчик 81, коллиматор 82 с двумя измерительными каналами на базе источника Со57 (кобальт) и снабжено транспортным средством 83 вывода бракованных снаряженных оболочек 3 из технологического потока в встроенный в автоматическую линию бокс 84, сообщенный с транспортным средством 77 вывода бракованных по весу снаряженных оболочек 3 из технологического потока, с транспортным средством 83 вывода бракованных ТВЭЛ 3 с устройства 41, с транспортным средством 85 вывода бракованных ТВЭЛ с устройства 48 контроля и разбраковки по давлению гелия внутри ТВЭЛа 3 и с транспортным средством 86 с устройства 49 ультразвукового контроля сварного шва.

Перед встроенным в автоматическую линию боксом 84 размещен ложемент 87 для бракованной снаряженной оболочки 3 или бракованного ТВЭЛа, снабженный вибросистемой 88 его колебания и расснаряжения топливного столба таблеток в бокс 84, в котором размещены:

- приемный контейнер 89 расснаряжаемых таблеток 27 из открытого конца оболочки 3 после удаления фиксатора 38, соединенного гибким таблетопроводом 90;

- устройство разрушающего контроля давления гелия под оболочкой 3 ТВЭЛа и его состава в виде испытательной камеры 91, сообщенной с вакуумной системой 92 и снабженной прокалывателем 93 оболочки тепловыделяющего элемента, тензометрическим датчиком 94 контроля давления и газоанализатором 95, определяющим состав гелия;

- устройство подготовки образцов металлографического контроля качества сварного шва в виде отрезного станка 96.

Автоматическая линия изготовления ТВЭЛ ВВЭР-1000 и ТВЭЛ ВВЭР-440 работает следующим образом.

К штокам досылателей-пневмоцилиндрам 54, 61, 66, 67, 74, 75 соосно закрепляют съемные удлинители 52, 53, 60, 62, 63, 64, 72, 73. Механизм 2 на реечном столе 1 смещают и закрепляют так, чтобы обеспечить резку трубки в размер оболочки 3 для ТВЭЛ ВВЭР-440. В механизм 15 запрессовки заглушек 16 в калиброванный конец трубки-оболочки устанавливают съемный шток 55.

В механизм укладки и досылки 33 оболочки 3 для ТВЭЛ ВВЭР-440 устанавливают шток-удлинитель 68 с длиной, обеспечивающей контакт открытого конца оболочки 3 со столбом топливных таблеток 27 в ложементе 28, закрепляют одним концом в цанговом зажиме 33 механизма досылки оболочки 3 на снаряжение.

Отсекатели-прижимы 30 концов столбов топливных таблеток 27 в ложементах 28 установки 25 виброснаряжения смещают в сторону уменьшения длин столбов топливных таблеток 27 и закрепляют так, чтобы обеспечить формирование столбов топливных таблеток 27 для ТВЭЛ ВВЭР-440.

После проведения необходимой перестройки линии изготовления ТВЭЛ ВВЭР-1000 на изготовление ТВЭЛ ВВЭР-440 линию запускают в работу.

По наклонному реечному столу 1 трубка поступает на механизм 2 отрезки трубки в размер оболочки 3 для ТВЭЛ ВВЭР-440, где с помощью привода 4 вращения и осевого возвратно-поступательного перемещения 5 механизмы 2 с двух сторон обрезают трубку в размер оболочки 3 для ТВЭЛа ВВЭР-440.

По окончании резания происходит отвод механизмов 2 и трубка-оболочка по наклонному столу 1 поступает на позицию контроля длины трубки-оболочки 3, где с помощью датчика 8 дается команда на замер длины трубки-оболочки 3 между подвижным упором 6 с удлинителем 52 и неподвижным упором 7. После замера неподвижный упор 6 вместе с удлинителем 52 отводится в исходное положение, а трубка-оболочка 3 либо выводится из линии как брак по длине, либо как годная по столу 1 перемещается на позицию калибровки, где с помощью привода 10 штоком 9 осуществляется калибровка одного конца трубки-оболочки, а с другой стороны трубка-оболочка 3 удерживается удлинителем 53 с досылателем 54. После калибровки удлинитель 53 с досылателем 54 возвращается в исходное положение, а трубка-оболочка по столу 1 поступает в ванны 11, 12, 13 обезжиривания, промывки и сушки наружной и внутренней поверхностей. После обезжиривания, промывки и сушки трубка-оболочка 3 по наклонному реечному столу 14 поступает на позицию механизма 15 запрессовки заглушки 16 в ее калиброванный конец, где удлинителем 60 с досылателем 61 трубка-оболочка 3 калиброванным концом досылается на позицию запрессовки. Из питателя 17 заглушка 16 попадает в съемный шток 55, предварительно ориентиром ориентируется запрессовочным концом к калиброванному концу трубки-оболочки 3. Ориентированная заглушка 16 через окно 58 попадает внутрь съемного штока 55, калиброванным торцом трубка-оболочка 3 через отверстие 59 в съемном штоке доталкивается по уклону 57 в полость 56, повторяющую контуры заглушки 16 и запрессовывается в калиброванный конец. После взвешивания на механизме 18 оболочка с запрессованной заглушкой (в дальнейшем оболочка 3) по наклонному реечному столу 14 и по рольгангу 24 поступает на установку 19 электронно-лучевой сварки заглушки к оболочке, откуда по наклонному реечному столу 20 на позицию 21 выравнивания торцов оболочек 3 с помощью удлинителя 62 с досылателем 65, на механизм 22 зачистки сварного шва заглушки с оболочкой с помощью удлинителя 63 и досылателя 66 и на механизм 23 ультразвукового контроля сварного шва. Бракованные оболочки 3 после ультразвукового контроля сварного шва выводятся с линии, а годные оболочки 3 по рольгангу 34 поступают на реечный стол 31, примыкающий к установке 25 виброснаряжения. На реечном столе 31 с помощью механизма досылки 33 и съемного штока-удлинителя 68 в виде полой трубы 69, подвижного штока 70 в трубе 69 и цангового зажима 71 оболочка 3 своей заглушкой зажимается цанговым зажимом 71 досылается и обеспечивается контакт открытого конца оболочки со столбом топливных таблеток 27.

Снаряжаемые оболочки 3 с помощью прижима 76 закрепляются в ложементах 32 в количестве шести штук одновременно и при работающей установке 25 виброснаряжения из вибропитателя 26 таблетки 27 заполняют ложементы 28 до отсекателя-упора 29, который в момент формирования столбов закрыт. После того как ложементы заполнятся таблетками срабатывают отсекатели-прижимы 30, открывается отсекатель-упор 29 и шесть столбов таблеток 27 поступают в оболочки 3, которые по мере их снаряжения после открывания прижима 76 направляются по наклонному реечному столу 35 на устройство 36 очистки открытого конца снаряженной оболочки 3 от топливной пыли, где с помощью удлинителя 72 и досылателя 74 оболочка досылается до механизма 36 очистки и выводится с очистки, а затем поступает на устройство 37 запрессовки фиксаторов 38 с помощью удлинителя 73 с досылателем 75. После запрессовки фиксаторов снаряженная оболочка поступает на устройство 39 взвешивания и по рольгангу 40 на устройство 41 контроля и разбраковки по внутренним компонентам.

Бракованные снаряженные оболочки по наличию внутренних компонентов направляются обратно для доукомплектования, а годные снаряженные оболочки по наклонному реечному столу 42 - накопителю на рольганг 43 ввода на устройство 44 герметизации и вывода ТВЭЛ с устройства 44 герметизации. На устройстве 44 герметизации заглушки 46 поступают в зону сварки из механизма 45 подачи заглушек и осуществляется контактно-стыковая сварка заглушки 46 к оболочке 3 под давлением инертного газа под оболочкой. Этим же рольгангом 43 герметизированная снаряженная оболочка (в дальнейшем ТВЭЛ) поступает на наклонный реечный стол 47, на котором осуществляется контроль и разбраковка ТВЭЛ по давлению внутри оболочки на устройстве 48 и контроль и разбраковка ТВЭЛ на устройстве 49 ультразвукового контроля сварного шва.

Бракованные ТВЭЛы выводятся из линии, а годные по рольгангу 51 поступают на установку 50 поверхностной обработки с оксидированием оболочки ТВЭЛа 3.

После взвешивания снаряженной оболочки 3 на устройстве 39 по разнице весов пустой оболочки 3, взвешенной на механизме 18, определяется “чистый вес” ядерного топлива - таблеток 27 в каждом ТВЭЛе.

Снаряженные оболочки 3 без отклонения веса следуют по технологическому потоку, а с отклонением веса транспортным средством 77 в бокс 84, где вес ядерного топлива - таблеток 27 доводят до требуемой нормы, либо подвергают расснаряжению.

Снаряженные оболочки 3 без отклонения веса ядерного топлива - таблеток 27 поступают в устройство 41 контроля и разбраковки, где перемещаясь через датчик линейных перемещений 78, фотодатчик 79 начала измерений, фотодатчик 80 конца измерений, токовихревой датчик 81 и коллиматор 82 с двумя измерительными каналами проходят контроль и разбраковку:

- по сплошности и длине столба топливных таблеток 27;

- по длине зазора между заглушкой 16 и таблеткой 27;

- по длине зазора между таблетками 27;

- по сумме зазоров;

- по сколам;

- по объему единичной крошки между таблетками 27;

- по длине зазора между последней таблеткой 27 и фиксатором 38;

- по длине пружинного фиксатора 38 или общей длине втулочных фиксаторов 38.

Годные снаряженные оболочки 3 перемещаются по технологическому потоку на герметизацию в устройстве 44, а бракованные снаряженные оболочки 3 транспортным средством 83 в встроенный в автоматическую линию бокс 84.

В боксе 84 бракованные снаряженные оболочки 3 после устройства 41 подвергают расснаряжению с предварительным удалением фиксатора 38.

Транспортным средством 85 бракованный ТВЭЛ с устройства 48 контроля и разбраковки по давления гелия внутри оболочки 3 ТВЭЛа поступает в бокс 84, где подвергается контрольному замеру давления гелия - разрушающему контролю.

Торец ТВЭЛа размещают в испытательной камере 91, которая вакуумируется через вакуумную систему 92 до 30 мм рт.ст., прокалывателем 93 оболочки 3 ТВЭЛа прокалывается и определяется давление гелия тензометрическим датчиком 94.

Если давление совпадает с давлением, определенным в устройстве 48, то делают вывод о исправности устройства 48 и имеющемся дефекте в оболочке 3 ТВЭЛа, через который идет утечка гелия.

Одновременно гелий анализируют на содержание в нем водорода, кислорода, азота, метана и окиси углерода газоанализатором 95.

В случае не соответствия гелия ГОСТу, т.е. при превышении содержания в гелии перечисленных газов выше требуемых пределов, то прекращают операцию герметизации в устройстве 44 и заменяют баллон с гелием, используемый при герметизации ТВЭЛа для создания давления под оболочкой 3 ТВЭЛа.

Транспортным средством 86 с устройства 49 ультразвукового контроля бракованные ТВЭЛы направляются в бокс 84. От оболочки ТВЭЛа с помощью отрезного станка 96 в боксе 84 отрезают образцы для проведения металлографического контроля сварного шва.

Расснаряжение снаряженных оболочек 3 проводят на ложементе 87 с помощью вибросистемы 88, при колебании которой столб таблеток 27 по гибкому таблетопроводу 90, соединяющему открытый конец снаряженной оболочки 3 с приемным контейнером 89, поступает в приемный контейнер 89.

По мере заполнения приемный контейнер 89 с таблетками 27 направляется на устройство снаряжения 25, где таблетки 27 после входного контроля используются повторно.

Оболочки после расснаряжения ТВЭЛов ВВЭР-1000 обрезаются в размер оболочки ТВЭЛ ВВЭР-440 и используются повторно.

Таким образом создана автоматическая линия изготовления ТВЭЛ, наиболее полно удовлетворяющая современным требованиям, предъявляемым к ТВЭЛ.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2248054C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2231835C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2216797C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

Автоматическая линия изготовления тепловыделяющих элементов для ядерных реакторов ВВЭР-1000 и ВВЭР-440 относится к атомной энергетике и может найти применение на предприятиях изготовления тепловыделяющих элементов для ядерных реакторов. Техническим результатом является расширение технологических возможностей автоматической линии и повышение качества выхода годных тепловыделяющих элементов. В автоматической линии имеется устройство взвешивания снаряженной оболочки, сблокированное с устройством взвешивания оболочки с заглушкой, определяющее "чистый" вес ядерного, устройство контроля снаряженной оболочки по внутренним компонентам, бокс с устройствами расснаряжения топливных таблеток из бракованного тепловыделяющего элемента, разрушающего контроля давления гелия под оболочкой и подготовки образцов металлографического контроля. 9 ил.

Автоматическая линия изготовления тепловыделяющих элементов для ядерного реактора ВВЭР-1000 и для ядерного реактора ВВЭР-440 с применением удлинителей, содержащая устройства:

- подготовки оболочек к снаряжению со сваркой заглушки к одному концу оболочки и ее взвешивания;

- снаряжения столба топливных таблеток в открытый конец оболочки;

- зачистки открытого конца снаряженной оболочки;

- запрессовки фиксаторов в открытый конец снаряженной оболочки;

- контроля и разбраковки снаряженной оболочки по внутренним компонентам;

- герметизации сваркой заглушки к снаряженной оболочке (в дальнейшем тепловыделяющий элемент) под давлением инертного газа гелия под оболочкой;

- контроля и разбраковки по давлению внутри оболочки ТВЭЛа;

- ультразвукового контроля сварного шва;

- поверхностной обработки с оксидированием оболочки ТВЭЛа, транспортные средства проводки с устройства на устройство, вывода бракованных снаряженных оболочек и тепловыделяющих элементов и средства автоматики, отличающаяся тем, что после устройства запрессовки фиксаторов в открытый конец снаряженной оболочки размещено устройство взвешивания снаряженной оболочки, сблокированное с устройством взвешивания оболочки с заглушкой, определяющее "чистый" вес ядерного топлива в виде столба таблеток, и снабжено транспортным средством вывода бракованных по весу снаряженных оболочек из технологического потока, устройство контроля и разбраковки снаряженной оболочки по внутренним компонентам дополнительно снабжено элементами контроля и разбраковки по сплошности и длине столба топливных таблеток, длине зазора между заглушкой и таблеткой, по длине зазора между таблетками, сумме зазоров, сколам, объему единичной крошки между таблетками, длине зазора между последней таблеткой и фиксатором, длине пружинного фиксатора или общей длине втулочных фиксаторов и транспортным средством вывода бракованных снаряженных оболочек из технологического потока в встроенный в автоматическую линию бокс, сообщенный с транспортными средствами вывода бракованных по весу снаряженных оболочек, вывода бракованных тепловыделяющих элементов из устройства контроля и разбраковки по давлению внутри оболочки тепловыделяющего элемента и вывода бракованных тепловыделяющих элементов из устройства контроля сварного шва, при этом перед встроенным в автоматическую линию боксом размещен ложемент для бракованной снаряженной оболочки или бракованного тепловыделяющего элемента, снабженный вибросистемой его колебания расснаряжения топливного столба таблеток в бокс, в котором размещены:

- приемный контейнер расснаряжаемых таблеток из открытого конца оболочки, после удаления фиксатора соединенного с приемным контейнером гибким таблетопроводом;

- устройство разрушающего контроля давления гелия под оболочкой тепловыделяющего элемента и его состава в виде испытательной камеры, сообщенной с вакуумной системой и снабженной прокалывателем оболочки тепловыделяющего элемента, тензометрическим датчиком контроля давления и газоанализатором, определяющим состав гелия;

- устройство подготовки образцов металлографического контроля качества сварного шва в виде отрезного станка, с использованием брака оболочек.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| RU 2070740 C1, 20.12.1996 | |||

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152092C1 |

| ВСЕСОЮЗНАЯ Ьт1НТаО-т[Шг;г1т | 0 |

|

SU361794A1 |

| АВТОМАТ ДЛЯ МОЙКИ, СУШКИ И НАНЕСЕНИЯ ЛЮМИНОФОРА НА ТРУБЧАТОЕ СТЕКЛО | 0 |

|

SU391642A1 |

Авторы

Даты

2005-07-10—Публикация

2003-06-05—Подача