2.Устройство по п. 1, характеризующееся тем, что отсекатель выполнен в виде полого надетого на направляющий палец цилиндра с одним или несколькими отверстиями, расположенными соосно одному или нескольким магазинам и механизму запрессовки, и установлен с возможностью ограниченного вращательного перемещения.

3.Устройство по п. 1, характеризующееся тем, что силовой узел механизма запрессовки выполнен в виде установленного в корпусе и подпружиненного одной или несколькими пружинами сжатия с различным коэффициентом жесткости порщня и связанного с ним привода поступательного перемещения.

4. Устройство по п. 1, характеризующееся тем, что механизм зажима выполнен в виде установленных в корпусе двух зажимных призм, рабочие поверхности которых покрыты материалом с высоким коэффициентом трения, одна из призм щарнирно закреплена на основании корпуса, а другая подвижно установлена на щтоке силового пневмоцилиндра с возможностью самоцентрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ ТИПА КОНЦЕВЫХ ЗАГЛУШЕК В ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1987 |

|

SU1513773A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2246770C2 |

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЗАПРЕССОВКИ ФИКСИРУЮЩИХ ДЕТАЛЕЙ | 1987 |

|

RU1473239C |

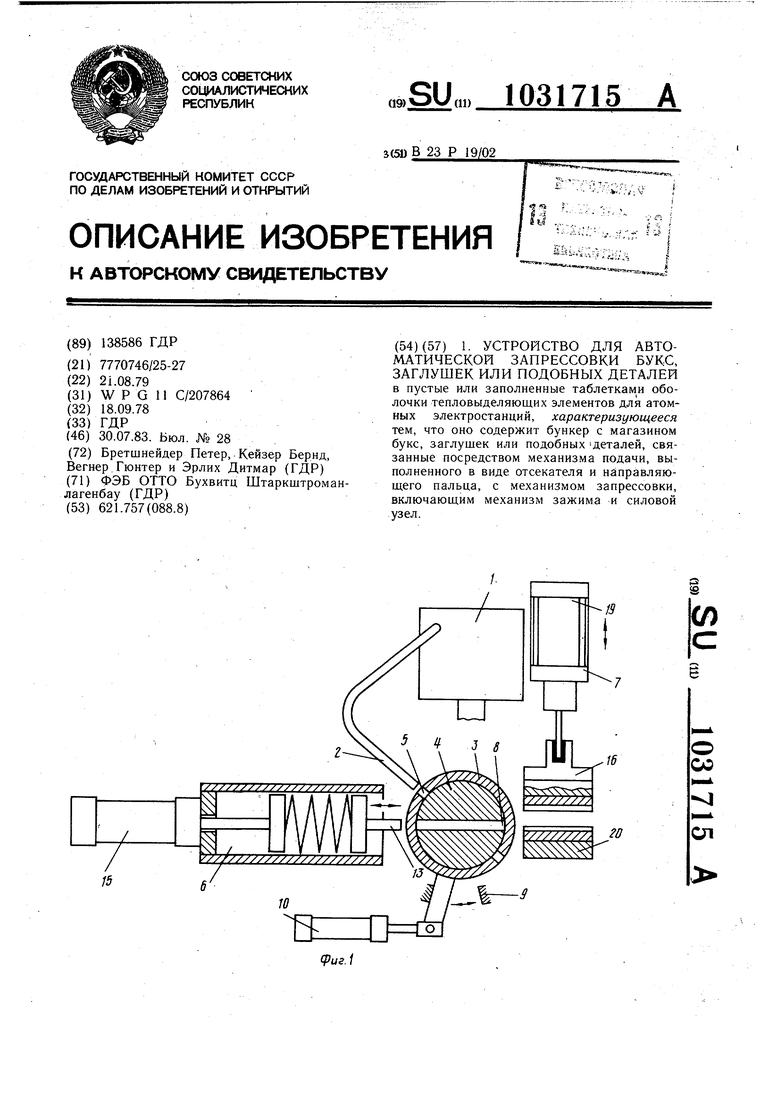

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЗАПРЕССОВКИ БУКС, ЗАГЛУШЕК ИЛИ ПОДОБНЫХ ДЕТАЛЕЙ в пустые или заполненные таблетками оболочки тепловыделяющих элементов для атомных электростанций, характеризующееся тем, что оно содержит бункер с магазином букс, заглушек или подобных деталей, связанные посредством механизма подачи, выполненного в виде отсекателя и направляющего пальца, с механизмом запрессовки, включающим механизм зажима и силовой узел. 15

1

Изобретение относится к устройствам для запрессовки букс или заглущек в оболочки тепловыделяющих элементов для атомных электростанций.

Известны обслуживаемые вручную приспособления для запрессовки букс или заглущек в оболочки тепловыделяющих элементов для атомных станций.

Однако известные приспособления не гарантируют экономической и качественной сборки.

Цель изобретения - экономическая и качественная сборка и улучщение охраны труда.

Поставленная цель достигается за счет того, что устройство для автоматической запрессовки букс, заглушек или подобных деталей в пустые или заполненные таблетками оболочки тепловыделяющих элементов для атомных электростанций содержит бункер с магазином букс, связанные посредством механизма подачи выполненного в виде отсекателя и направляющего пальца, с механизмом запрессовки, включающим механизм зажима и силовой узел.

Отсекатель выполнен в виде полого цилиндра с одним или несколькими отверстиями, расположенными соосно одному или нескольким магазинам и механизму запрессовки и установлен с возмо кностью ограниченного вращательного и возвратно-поступательного переемещения.

Силовой узел механизма запрессовки выполнен в виде установленного в корпусе и подпружиненного одной или несколькими пружинами сжатия с различным коэффициентом жесткости поршнем и связанного с ним привода поступательного перемещения.

Механизм зажима выполнен в виде установленных в корпусе двух зажимных призм, рабочие поверхности которых покрыты материалом с высоким коэффициентом трения, одна из призм шарнирно закреплена на основании корпуса, а другая подвижно установлена на щтоке силового пневмоии2 ,

линдра подвижно с возможностью самоцентрирования.

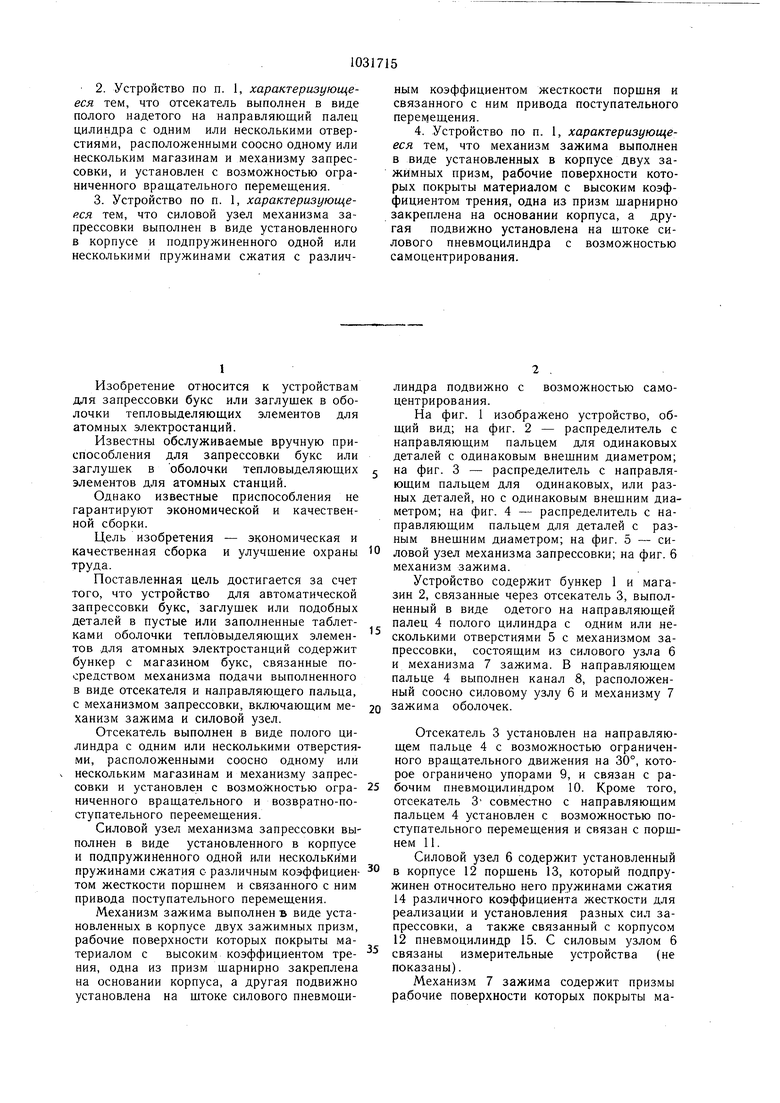

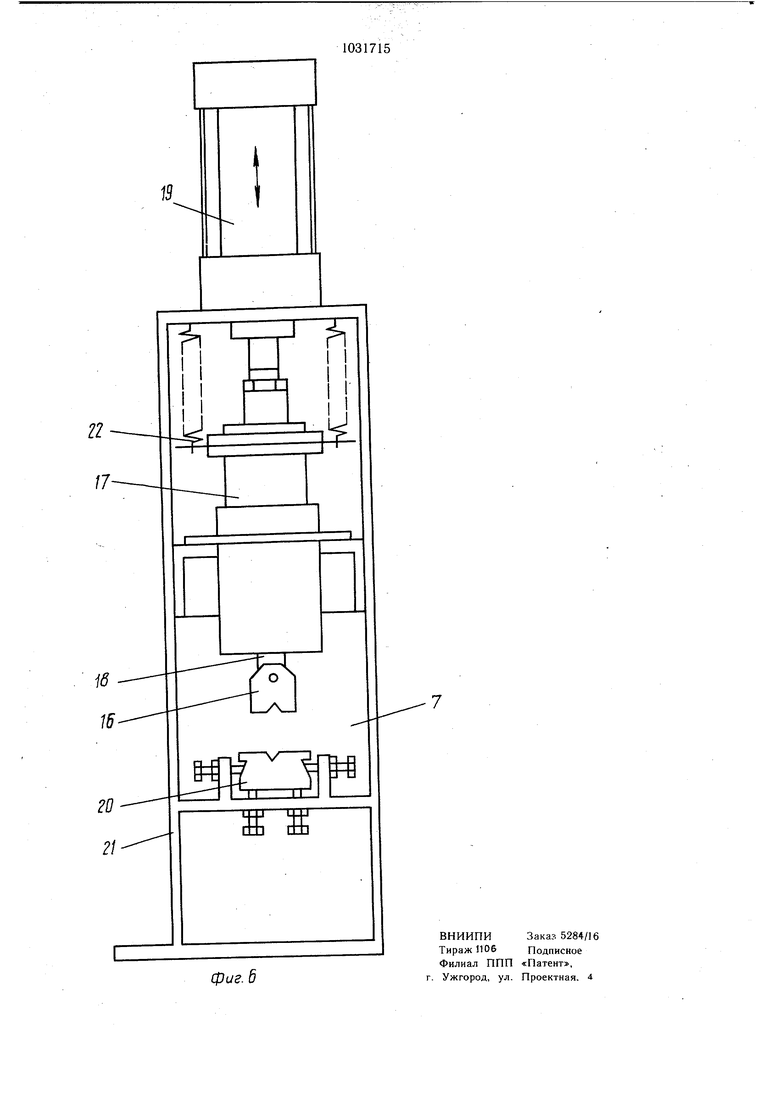

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - распределитель с направляющим пальцем для одинаковых деталей с одинаковым внещним диаметром; на фиг. 3 - распределитель с направляющим пальцем для одинаковых, или разных деталей, но с одинаковым внешним диаметром; на фиг. 4 - распределитель с направляющим пальцем для деталей с разным внешним диаметром; на фиг. 5 - силовой узел механизма запрессовки; на фиг. 6 механизм зажима.

Устройство содержит бункер 1 и магазин 2, связанные через отсекатель 3, выполненный в виде одетого на направляющей палец 4 полого цилиндра с одним или несколькими отверстиями 5 с механизмом запрессовки, состоящим из силового узла б и механизма 7 зажима. В направляющем пальце 4 выполнен канал 8, расположенный соосно силовому узлу 6 и механизму 7 зажима оболочек.

Отсекатель 3 установлен на направляющем пальце 4 с возможностью ограниченного вращательного движения на 30°, которое ограничено упорами 9, и связан с рабочим пневмоцилиндром 10. Кроме того, отсекатель 3 совместно с направляющим пальцем 4 установлен с возможностью поступательного перемещения и связан с порщнем 11.

Силовой узел 6 содержит установленный в корпусе 12 порщень 13, который подпружинен относительно него пружинами сжатия 14 различного коэффициента жесткости для реализации и установления разных сил запрессовки, а также связанный с корпусом 12 пневмоцилиндр 15. С силовым узлом 6 связаны измерительные устройства (не показаны).

Механизм 7 зажима содержит призмы рабочие поверхности которых покрыты материалом с высоким коэффициентом трения. Верхняя зажимная призма 16 закреплена с возможностью самоцентрирования на зажимном телескопе 17 через зажимной болт 18, который через пружину сжатия (не показана) ограничивает зажимную силу. Зажимной телескоп 17 связан с пневмоцилиндром 19. Нижняя зажимная призма 20 шарнирно установлена на основании корпуса 21 устройства. Устройство также содержит элементы 22 возврата, закрепленные одним своим концом на корпусе 21 устройства, а другим - на зажимном телескопе 17. Устройство работает следующим образом. Букса, заглушка или подобная деталь из бункера 1 поступает в магазин 2, а затем в отверстие 5 в отсекателе 3. Отсекатель 3, приводимый во вращательное движение от пневмоцилиндра 10, поворачивается так, чтобы отверстие 5 вместе с находящейся в нем буксой расположилось соосно с силовым узлом 6 запрессовки и механизмом 7 зажима. Одновременно посредством механизма позиционирования (не показан) оболочка помещается в канал 8 направляющего пальца 4 и зажимается механизмом зажима 7, затем порщень 13 запрессовывает буксу в оболочку на предусмотренную глубину, контролируемую с помощью концевых выключателей (не показаны). Порщень 13 возвращается в исходное положение. Оболочка с запрессованной буксой захватывается механизмом позиционирования, и механизм зажима ее освобождает. При открытых зажимных призмах 15 и 20 расстояние между ними позволяет свободную транспортировку оболочек тепловыделяющих элементов. Это расстояние гарантируется также при отказе пневмоцилиндра 19 специальным элементом возврата 22, например, пружинами растяжения. Распределитель 3 с направляющим пальцем 4 может применяться для многократного или выборочного распределителя разных деталей, как, например, заглущек и букс с одинаковым внешним диаметром, или же одинаковых, сортированных в группы деталей. Для этой цели распределитель 3 может передвигаться вдоль оси запрессовки в определенных пределах. Распределитель 3 для выборки деталей из трубчатых магазинов 2 поворачивается в зависимости от соответствующей детали при необходимости посредством поршня 11 соосно передвигается и после этого возвращается в положение соосности с отверстием 5 распределителя 3, а также с поршнем 12, каналом 8 направляющего пальца 4 и механизмом 7 зажима. В случае заклинивания буксы в процессе запрессовки устройство автоматически выключается. Признано изобретением по результатам экспертизы, осуществленной ведомством по изобретательству Германской Демократической Республики.

сриг.2

V. //////// л х/7 ///////7/// 1 /J

Авторы

Даты

1983-07-30—Публикация

1979-08-21—Подача