Изобретение относится к атомной энергетике и может найти применение для герметизации контактно-стыковой сваркой стержневых тепловыделяющих элементов ядерных реакторов типа ВВЭР.

Тепловыделяющие элементы представляют собой циркониевые трубки, заполненные ядерным топливом в виде таблеток и гелием повышенного давления. Для обеспечения требуемой чистоты атмосферы внутренний объем тепловыделяющих элементов перед их герметизацией вакуумируется. Герметизация осуществляется путем приварки с торцов трубок заглушек, которые нередко имеют различную конфигурацию и размеры. Трубка с заглушками образует оболочку тепловыделяющего элемента. Основным требованием, определяющим работоспособность тепловыделяющих элементов, является герметичность их оболочек, что в значительной мере определяется качеством сварных швов.

В настоящее время все большая часть тепловыделяющих элементов изготавливается с применением контактно-стыковой сварки. Для этого используется специализированное сварочное оборудование, на котором кроме приварки заглушки, выполняется вакуумирование внутреннего объема тепловыделяющего элемента и заполнение его гелием. Наличие операций по созданию под оболочкой тепловыделяющего элемента атмосферы заданного состава и давления создает для сварки дополнительные трудности, которые связаны с перемещением в сварочной камере в процессе выполнения этих операций мелкодисперсной абразивной пыли керамического ядерного топлива.

Известна установка для контактно-стыковой сварки (см. А.С. СССР N 941070 от 07.07.82 г., Мкл B 23 K 11/04), включающая станину, на которой смонтирована сварочная камера с рабочей полостью, снабженной сквозными соосными каналами и связанной со средствами создания разряжения и подачи нейтрального газа, устройства подачи свариваемых деталей в рабочую полость и механизмы их захвата, привод сварочного давления, где сварочная камера выполнена с перпендикулярным ее оси разъемом, разделяющим рабочую полость на две части, каждая из которых установлена на станине с возможностью автономного перемещения, снабжена цанговыми зажимами механизма захвата свариваемых деталей и трубчатыми тягами, расположенными в сквозных каналах, связывающих захваты с соответствующими приводами, смонтированными на торцах сварочной камеры по обе стороны от разъема, при этом привод сварочного давления связан жестко с одним из приводов трубчатых тяг с возможностью совместного перемещения.

Недостатком данной установки является невозможность обеспечения требуемых надежности работы и качества сварки.

Наиболее близкой по технической сущности и достигаемому эффекту является устройство для герметизации, входящее в состав автоматической линии изготовления тепловыделяющих элементов (см. патент РФ N2070740 от 17.05.94 г., Мкл. G 21 C 21/02, бюлл. N 35 от 20.12.96 г.) - прототип, которое содержит две параллельно расположенные, образующие рабочие полости, разъемные сварочные камеры, имеющие отверстия для ввода оболочек на герметизацию, которые одновременно являются отверстиями вывода тепловыделяющих элементов, при этом каждая из камер связана со средствами разряжения, подачи нейтрального газа, включает в себя пневматический зажим, расположенные в сквозных каналах цанговые зажимы, соединенные трубчатыми тягами с соответствующими приводами, механизм подачи заглушки, состоящий из пневмоцилиндров ввода ложемента с заглушкой в сварочную камеру, последующего его вывода, и досыла заглушки в цанговый зажим.

Недостатком данного устройства является его ненадежность в работе, кроме того, стабильность сварки обеспечивается недостаточно, устройство не универсально. Это связано с тем, что в процессе сварки, в результате воздействия сварочного усилия на торец оболочки, она на участке между пневматическим зажимом и зажимом, фиксирующем торец оболочки, изгибается и теряет устойчивость. Торец оболочки смещается в фиксирующем его цанговом зажиме, выполняющем также роль электрода, что отрицательно сказывается на качестве сварки. Кроме того, под действием газовых потоков во время вакуумирования и заполнения тепловыделяющих элементов гелием мелкодисперсная пыль топлива, перемещаясь по сварочной камере, попадает в подвижные части зажимов, вызывая их заклинивание, нарушает равномерность токоподвода по периметру оболочки и заглушки, вызывает быстрый износ контактных токоподводящих поверхностей.

Устройство не обеспечивает стабильную подачу заглушек в цанговый зажим, фиксирующее их в камере, особенно заглушек, имеющих максимальный диаметр, соизмеримый с ее длиной. Из-за резких ударов заглушек по токоподводящей части торца цангового зажима, являющегося также токоподводом, зажим быстро выходит из строя, ухудшается качество сварки.

Технической задачей изобретения является повышение качества сварки, надежности работы установки и ее универсальности.

Решение технической задачи достигается тем, что в известном устройстве, содержащем расположенные параллельно и образующие рабочие полости разъемные сварочные камеры, каждая из которых состоит из двух частей, со сквозными каналами для ввода оболочек и заглушек и вывода готовых тепловыделяющих элементов, связана со средствами создания разряжения и подачи нейтрального газа и снабжена пневматическим зажимом, размещенным в одной части камеры со стороны закрепления оболочки и цанговым зажимом, размещенным в сквозном канале другой части камеры и соединенным трубчатой тягой с приводом, а также механизм подачи заглушки, содержащий пневмоцилиндр для ввода ложемента с заглушкой в сварочную камеру и пневмоцилиндр для досыла заглушки и подачи ее в цанговый зажим, согласно изобретению оно снабжено клапаном, размещенным параллельно сварочным камерам и средствам создания разряжения, цанговым зажимом, установленным в части каждой сварочной камеры со стороны закрепления оболочки, фиксирующим торец оболочки, и дополнительным зажимом, размещенным между пневматическим и упомянутым цанговым зажимами, сквозной канал упомянутой части сварочной камеры выполнен с конической частью, угол внутреннего конуса которого равен ответному углу цангового зажима, при этом механизм подачи в сварочную камеру заглушки имеет ловитель, центрирующее устройство в виде подпружиненных дисков, имеющих возможность осевого вращения и радиального перемещения, и фиксатор, а ложемент выполнен подвижным и связан фиксатором с приводом досыла заглушки в цанговый зажим для ее закрепления.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как размещение между пневматическим зажимом и зажимом, фиксирующем торец оболочки в камере, дополнительного зажима, который может быть, например, выполнен в виде роликовых опор, или эластичных колец, повышает осевую устойчивость трубы и качество сварки. Выполнение контактирующих между собой конических поверхностей каналов и размещенных в них цанговых зажимов ответно друг другу снижает плотность тока между конусными поверхностями, исключает их эрозию, износ. Для уменьшения количества пыли продукта служит клапан, размещенный параллельно сварочным камерам и средствам создания разряжения. Наличие в механизме подачи в сварочную камеру заглушки подвижного ложемента, с фиксатором, ловителем и центрирующим заглушку устройством в виде подпружиненных дисков, обладающих возможностью осевого вращения и радиального перемещения, позволяет осуществлять подачу заглушек в камеру автомата практически при любых соотношениях диаметра и длины заглушки, что уменьшает ее металлоемкость. Заглушка перемещается плавно без ударов. Повреждение торца цангового зажима отсутствует.

Сущность изобретения поясняется чертежами:

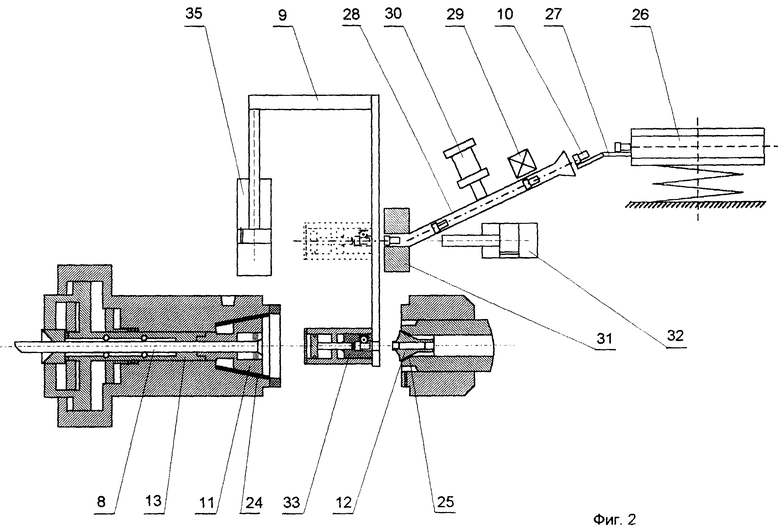

Фиг. 1 - установка для герметизации трубчатых элементов;

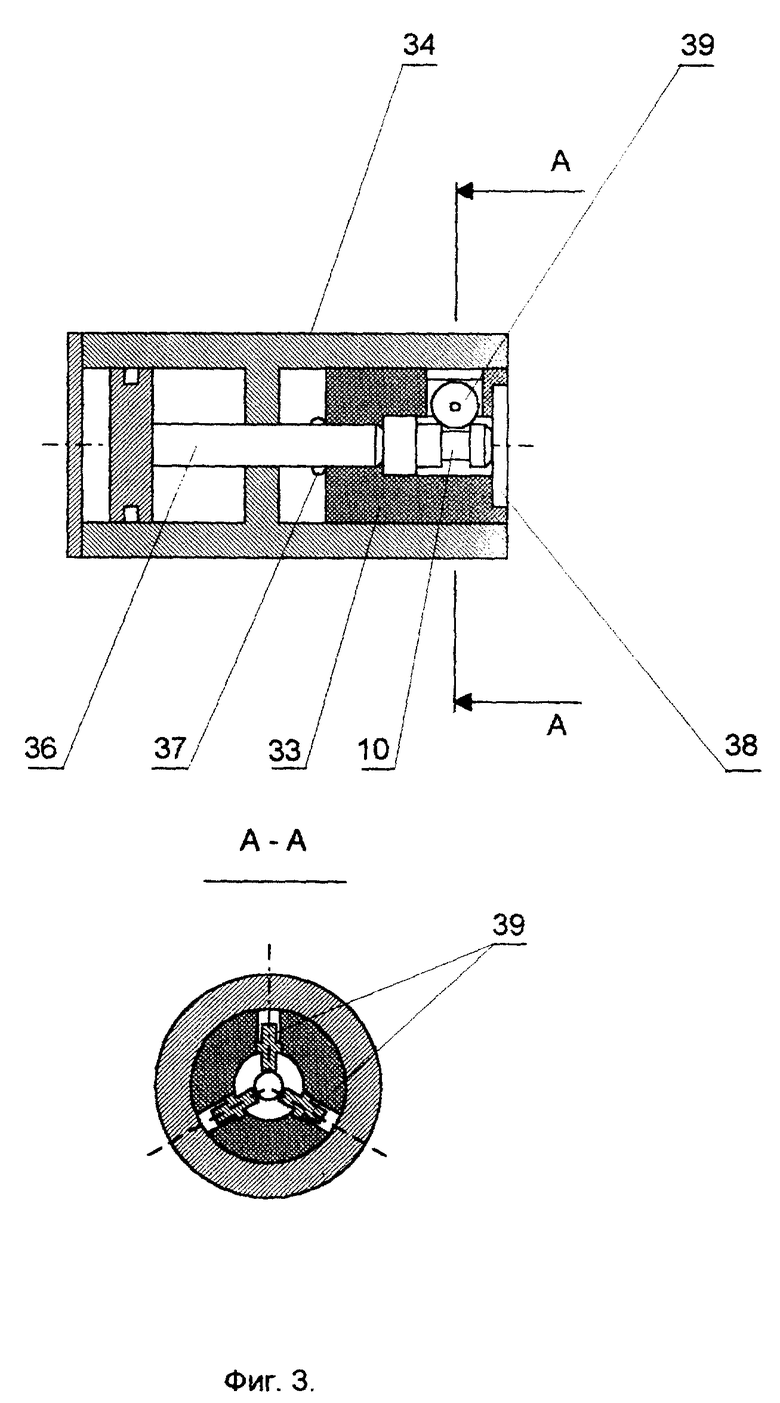

Фиг. 2 - механизм подачи заглушки;

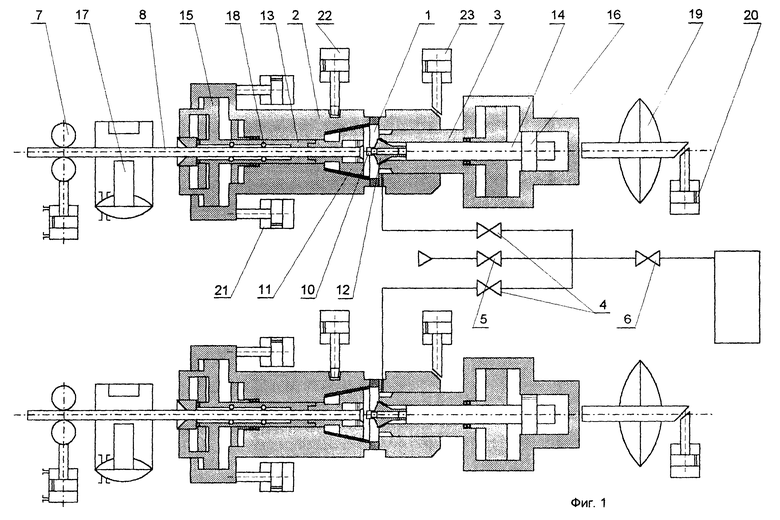

Фиг. 3 - подвижный ложемент механизма подачи заглушки.

Установка состоит из разъемных, установленных с возможностью автономного возвратно-поступательного движения сварочных камер, каждая из которых образует рабочую полость 1, имеет сквозные соосные каналы 2, 3, соединена клапанами 4, 5, 6 со средствами создания разряжения, давления и с атмосферой, содержит устройство 7 подачи снаряженной топливом оболочки тепловыделяющего элемента 8, механизм 9 подачи заглушки 10 в рабочую полость с механизмами их захвата в виде цанговых зажимов 11 для оболочек и заглушек 12. Последние посредством трубчатых тяг 13, 14, расположенных в сквозных каналах, соединены с соответствующими приводами 15, 16, смонтированными по торцам сварочной камеры по обе стороны от разъема. При этом со стороны входа в сварочную камеру тепловыделяющего элемента установлены устройство 7 подачи оболочки и пневмопривод 17, удерживающий совместно с дополнительным зажимом 18 оболочку от осевого перемещения при сварке, а с противоположной стороны - привод сварочного давления 19 и устройство создания гарантированного зазора 20 между торцами свариваемых деталей. Открытие и закрытие рабочих полостей сварочных камер осуществляется приводами 21, а герметизация рабочей полости фиксаторами 22, 23. Сварочные камеры имеют общий источник питания и систему управления (на чертежах не показаны).

Конусные части сквозных каналов снабжены с наружной стороны сменными металлическими с полированной внутренней поверхностью втулками 24, 25 с твердостью выше, чем твердость ответных поверхностей цанговых зажимов, с углами конусности, выполненными в соответствии друг другу.

Каждый механизм 9 подачи заглушек 10 в рабочую полость имеет вибратор 26, с устройством 27 ориентирования заглушек, наклонный желоб 28, на котором смонтированы фотодатчик 29 и отсекатель 30 поштучной подачи заглушек в приемник 31, пневмоцилиндр 32 переноса заглушки в подвижный ложемент 33, размещенный в корпусе 34, связанном с цилиндром 35. Подвижный ложемент 33 и устройство 36 досыла заглушки связаны между собой фиксатором 37. Со стороны наружного торца в подвижном ложементе 33 имеется ловитель 38 в виде кольцевой проточки, выполненной ответно торцевой части цангового зажима 12, и установлено центрирующее устройство 39 в виде подпружиненных дисков, расположенных под углом в 120o друг к другу, обладающих возможностью осевого вращения и радиального перемещения.

Установка работает следующим образом.

В исходном положении установки заглушки 10 в необходимом количестве загружаются в вибраторы 26 (фиг. 2). Оболочки тепловыделяющих элементов, заполненные топливом, подаются под ролики устройств подачи 7. Сварочные камеры находятся в разведенном состоянии, рабочие полости 1 раскрыты (фиг. 1). Включаются вибраторы 26 и заглушки 10 через устройства их ориентации 27 поступают в наклонные желоба 28, механически не связанные с вибраторами 26. Наличие заглушек 10 в желобах фиксируется фотодатчиками 29. После набора определенного количества заглушек 10 в желобах 28 вибраторы 26 отключаются. Отсекатели 30 отсекают по одной заглушке, которые, перемещаясь, по наклонному желобу поступают в приемник 31, пневмоцилиндры 32 (фиг. 2) переноса заглушек, перемещают их в подвижные ложементы 33, размещенные в корпусе 34 механизма подачи заглушек. В процессе движения заглушка 10 надавливает на диски центрирующего устройства 39, которые с вращением утапливаются в корпусе 34. После прохода максимального диаметра заглушки подпружиненные диски стремятся вернуться в исходное состояние и зажимают хвостовик заглушки 10 между собой, удерживая его по оси подвижного ложемента 33. Подвижные ложементы 33 цилиндрами 35 перемещаются в разъемы сварочных камер и устанавливаются соосно цанговым зажимам 12 (фиг. 2). При этом между торцами цангового зажима и подвижного ложемента остается зазор, несколько превышающий ширину участка заглушки с максимальным диаметром. Зазор необходим в дальнейшем для возвращения ложемента в исходное положение. Толкатели устройств 36 (фиг. 3) досыла заглушки, взаимодействуя через фиксаторы 37 с подвижным ложементом 33, перемещают их до упора в цанговый зажим. Так как ложементы 33 установлены в корпусах 34 с гарантированным зазором, то сила трения между ними незначительна и всегда меньше усилия, необходимого для срабатывания фиксаторов 37, и заглушка 10 в момент движения подвижного ложемента 33 до упора в цанговый зажим относительно этого ложемента остается неподвижной. Ложементы 33 ловителем 38 базируются по торцам цанговых зажимов 12, зазоры между ними ликвидируются, таким образом, заглушки оказываются расположенными соосно с отверстиями цанговых зажимов 12. После этого срабатывают фиксаторы 37, и заглушки 10 начинают перемещаться по оси ложементов 33, центрируясь отверстиями ложементов 33, центрирующими устройствами 39 и осевыми отверстиями цанговых зажимов 12. По мере увеличения диаметра заглушки подпружиненные диски центрирующих устройств 39, проворачиваясь по ходу заглушки, утапливаются в корпусах подвижных ложементов 33, удерживая на оси один ее конец, а другой конец заглушки в это время входит в отверстие цангового зажима 12. Дальше заглушка плавно без ударов перемещается до упора увеличенной частью диаметра в торец цангового зажима 12 (фиг. 2). Срабатывают цанговые зажимы 12 посредством тяги 14, фиксируя заглушку. Электрическим датчиком контакта (на чертежах не показан), в цепь которого входят цанговый зажим 12, заглушка 10, устройство досыла 36, определяется наличие заглушек в цанговых зажимах. В связи с этим для исключения ложных срабатываний датчика контакта подвижный ложемент может быть выполнен из диэлектрического материала или электрически изолирован от корпуса 34 и цангового зажима 12. При положительных результатах контроля наличия в цанговых зажимах 12 заглушек устройства досыла 36 (фиг. 3) совместно с подвижными ложементами 33 возвращаются в исходное положение. Между торцом ложемента и заглушкой образуется зазор, механизмы подачи заглушек 9 выводятся из раскрытых рабочих полостей 1. Одновременно две оболочки тепловыделяющих элементов 8 (фиг. 1) с топливом устройствами 7 подаются в рабочие полости 1 до упора в заглушки 10. Приводами 21, фиксаторами 22, 23 сварочные камеры закрываются и герметизируются. Срабатывают пневмоприводы 17, дополнительные зажимы 18, цанговые зажимы 11, фиксирующие оболочки тепловыделяющих элементов в заданном положении. Включаются устройства 20 создания гарантированного зазора между торцами оболочек 8 и заглушек 10. Их рабочие полости 1 подключаются при помощи клапанов 4, 5 сначала к средствам создания разряжения, а потом давления. Одновременно с включением средств создания разряжения на 0,5-1 секунду включается клапан 6, соединяющий рабочие полости 1 и средства создания разряжения с атмосферой, за счет чего из-за резкого снижения скорости откачки уменьшается вынос пыли продукта из-под оболочки тепловыделяющего элемента. После заполнения оболочек тепловыделяющих элементов гелием одна из заглушек устройством 20 и пневмоприводом 19 соответствующей сварочной камеры прижимается к торцу оболочки. Через образовавшийся контакт пропускается импульс сварочного тока от источника питания. Цанговый зажим 12, в котором находится приваренная заглушка, разжимается и устройством 20 отводится от заглушки, прерывая между ними электрическую связь. Аналогично описанному выше осуществляется приварка заглушки к оболочке во второй сварочной камере. Во время сварки между конусными поверхностями цанговых зажимов 11, 12 и ответными поверхностями конусных втулок 24, 25, которые, например, могут быть выполнены из закаленной, с последующей шлифовкой стали, обеспечивается низкая плотность тока. Это в сочетании с высокой твердостью втулок и практически отсутствием выноса пыли топлива обеспечивает стабильность работы установки и качества сварки. После окончания сварки остатки гелия сбрасываются из рабочих полостей в заданной последовательности, разжимаются цанговые зажимы, устройства и механизмы возвращаются в исходное состояние. Процесс повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| АГРЕГАТ ДЛЯ СВАРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2243869C2 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| УСТАНОВКА КОНТАКТНО-СТЫКОВОЙ СВАРКИ | 2003 |

|

RU2275282C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

Изобретение может найти применение в атомной энергетике для герметизации контактно-стыковой сваркой стержневых тепловыделяющих элементов ядерных реакторов типа ВВЭР. Разъемные сварочные камеры установки расположены параллельно и образуют рабочие полости. Установка снабжена размещенным параллельно сварочным камерам и средствам создания разрежения клапаном. Цанговый зажим для фиксации торца оболочки установлен в части каждой сварочной камеры со стороны закрепления оболочки. Дополнительный зажим размещен между пневматическим зажимом и упомянутым цанговым зажимом. Сквозной канал упомянутой части сварочной камеры выполнен с конической частью. Угол внутреннего конуса равен ответному углу цангового зажима. Механизм подачи в сварочную камеру заглушки имеет ловитель. Центрирующее устройство выполнено в виде подпружиненных дисков с возможностью осевого вращения и радиального перемещения. Ложемент для размещения заглушки выполнен подвижным и связан фиксатором с приводом досыла заглушки в цанговый зажим для ее закрепления. Установка позволяет повысить качество сварки, надежна в работе и универсальна. 3 ил.

Установка для герметизации трубчатых элементов, содержащая расположенные параллельно и образующие рабочие полости разъемные сварочные камеры, каждая из которых состоит из двух частей, со сквозными каналами для ввода оболочек и заглушек и вывода готовых тепловыделяющих элементов, связана со средствами создания разрежения и подачи нейтрального газа и снабжена пневматическим зажимом, размещенным в одной части камеры со стороны закрепления оболочки, и цанговым зажимом, размещенным в сквозном канале другой части камеры и соединенным трубчатой тягой с приводом, а также механизм подачи заглушки, содержащий пневмоцилиндр для ввода ложемента с заглушкой в сварочную камеру и пневмоцилиндр для досыла заглушки и подачи ее в цанговый зажим, отличающаяся тем, что она снабжена клапаном, размещенным параллельно сварочным камерам и средствам создания разрежения, цанговым зажимом, установленным в части каждой сварочной камеры со стороны закрепления оболочки, фиксирующим торец оболочки, и дополнительным зажимом, размещенным между пневматическим и упомянутым цанговым зажимами, сквозной канал упомянутой части сварочной камеры выполнен с конической частью, угол внутреннего конуса которого равен ответному углу цангового зажима, при этом механизм подачи в сварочную камеру заглушки имеет ловитель, центрирующее устройство в виде подпружиненных дисков, имеющих возможность осевого вращения и радиального перемещения, и фиксатор, а ложемент выполнен подвижным и связан фиксатором с приводом досыла заглушки в цанговый зажим для ее закрепления.

| RU 2070740 C1, 20.12.1996 | |||

| Установка для контактной стыковой сварки | 1980 |

|

SU941070A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ СТЕРЖНЕВОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2092915C1 |

| RU 94007345 A1, 27.12.1995 | |||

| GB 2003776, 21.03.1979 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 4003788, 18.01.1977. | |||

Авторы

Даты

2000-06-27—Публикация

1998-10-07—Подача