(Л

й

ISr-i

ирикреплсч иыми к iici i г o.n к л гелями 2в, пер о моща и с. 1, пкср:-;, освоОождас от упора плечи рычаг ои 25, сопряженные с толкателями 26, в результате, чего происходит перемещение грузос7, 22 нниз с наложенным на nei-o пакетом гирь 20, который в далтлшГчием остается на грузовой платформе 8 после опускания грузосъемного кольца 22 ниже верхней плоскости платформы 8. При завершении наложения на грузовую платформу 8 пакета гирь 20 электродвигатель 15 автоматически отключается. Для съема пакета гирь 20 с плат- формы 8 производится реверсирование электродвигателя 15 и при перемещении рамы 14 вниз процесс происходит в обратном порядке. При этом к динамометру 6 ПрИК.Ч.-и|1.111/1с I ся ПрЯГК У Г 1Ы1Ы1 |

импульс си.иы с ампли гудой, ранной номинальному значению нагручки динамометра 6, что позволяет производить коррекцию прогрессирующей погрешности динамометра перед каждым измерением. При этом на время проведения измерения производится опускание опорной площадки 11 подъемника 12, на которой размещен измерительный резериу- ар Ю с жидкостью, в результате чего резервуар 10 подвешивается к тяге 9, прикрепленной к грузовой платформе 8. После взвешивания резервуара производится его перемещение вверх с помощью подъемника 12, и динамометр 6 снова разгружается, .что позволяет повторить корректировку его погрешности. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Образцовое силоизмерительное устройство | 1979 |

|

SU800750A1 |

| Способ градуировки и поверки рычажных силозадающих машин | 1986 |

|

SU1420409A1 |

| Установка для поверки динамометров | 1976 |

|

SU645043A1 |

| Устройство для наложения гирь | 1975 |

|

SU530190A1 |

| УСТАНОВКА СИЛОИЗМЕРИТЕЛЬНАЯ ГИДРАВЛИЧЕСКАЯ ОБРАЗЦОВАЯ | 2003 |

|

RU2265813C2 |

| Силоизмерительная машина | 1981 |

|

SU1029020A1 |

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) СЖАТИЯ ОБРАЗЦОВАЯ | 2011 |

|

RU2456565C1 |

| Способ градуировки динамометров и устройство для его осуществления | 1989 |

|

SU1719947A1 |

| Устройство для поверки метрологических показаний рычажных весовых дозаторов при их юстировке | 1976 |

|

SU591713A1 |

| ПОВЕРОЧНОЕ ГРАДУИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ СИЛОИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ | 1997 |

|

RU2135972C1 |

Изобретение относится к силоизмерительной технике и позволяет повысить точность и производительность устройства для градуировки и поверки динамометров в условиях эксплуатации. Это достигается тем, что при включении электродвигателя 15 в режим наложения пакета гирь 20 рама 14 с прикрепленными к ней толкателями 26, перемещаясь вверх, освобождает от упора плечи рычагов 25, сопряженные с толкателями 26, в результате чего происходит перемещение грузосъемного кольца 22 вниз с наложенным на него пакетом гирь 20, который в дальнейшем остается на грузовой платформе 8 после опускания грузосъемного кольца 22 ниже верхней плоскости платформы 8. При завершении наложения на грузовую платформу 8 пакета гирь 20 электродвигатель 15 автоматически отключается. Для съема пакета гирь 20 с платформы 8 производится реверсирование электродвигателя 15 и при перемещении рамы 14 вниз процесс происходит в обратном порядке. При этом к динамометру 6 прикладывается прямоугольный импульс силы с амплитудой, равной номинальному значению нагрузки динамометра 6, что позволяет производить коррекцию прогрессирующей погрешности динамометра перед каждым измерением. При этом на время проведения измерения производится опускание опорной площадки 11 подъемника 12, на которой размещен измерительный резервуар 10 с жидкостью, в результате чего резервуар 10 подвешивается к тяге 9, прикрепленной к грузовой платформе 8. После взвешивания резервуара производится его перемещение вверх с помощью подъемника 12, и динамометр 6 снова разгружается, что позволяет повторить корректировку его погрешности. 3 ил.

Изобретение относится к силоизме- рительной технике и предназначено для градуировки и поверки динамометров в условиях эксплуатации, например в весоизмерительных устройствах расхо- домерных установок для взвешивания измерительного резервуара.

Целью изобретения является одновременной повышение точности и производительности.

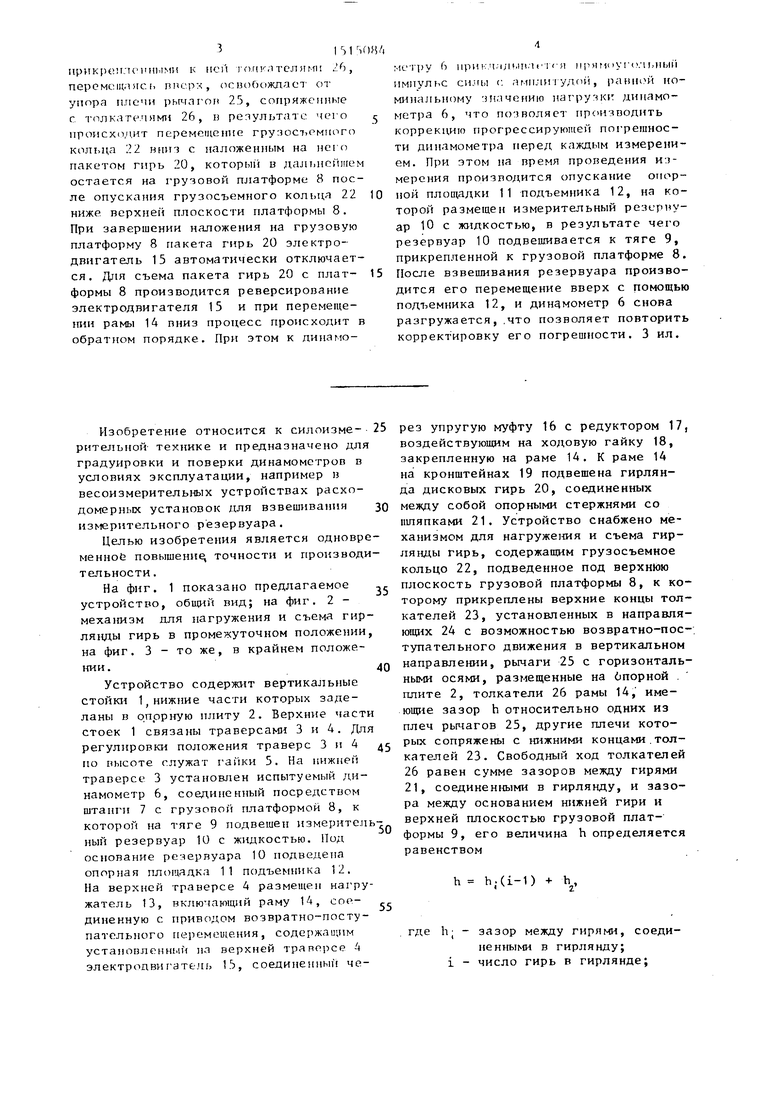

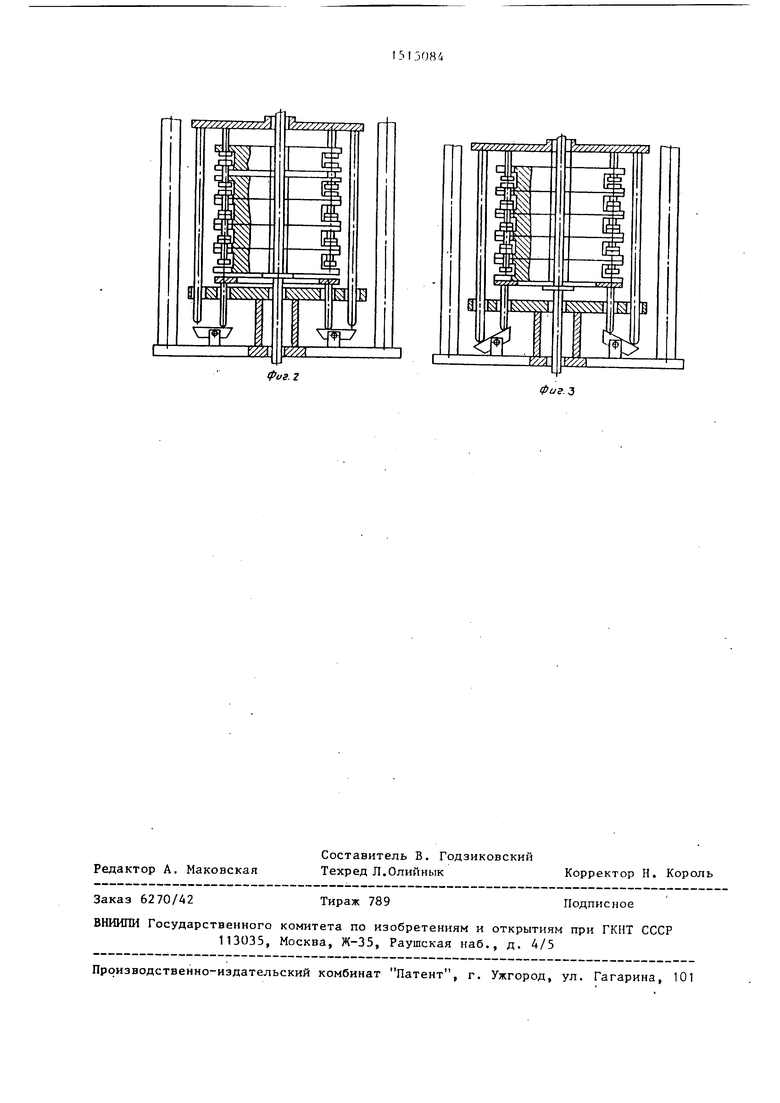

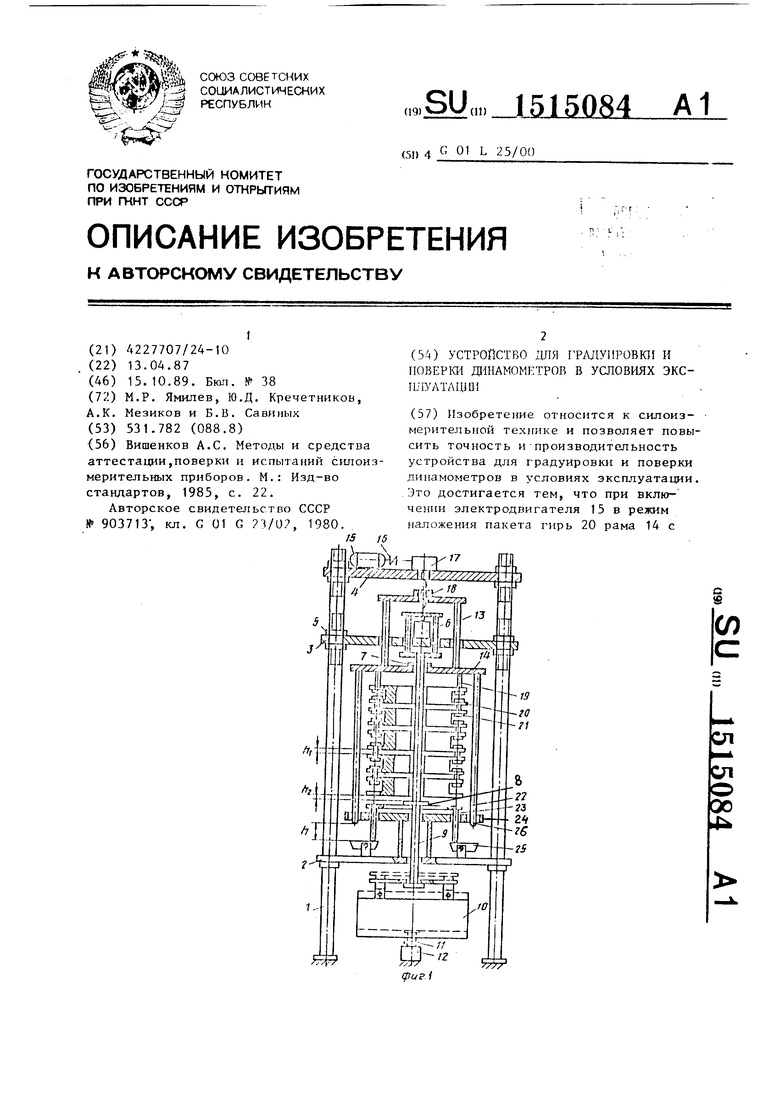

На фиг. 1 показано предлагаемое устройство, вид; на фиг. 2 - механизм для пагружения и съема гирлянды гирь в промежуточном положе} ии, на фиг. 3 - то же, в крайнем положении.

Устройство содержит вертикальные стойки 1,нижние части которых заделаны в о.пррную плиту 2. Верхние части стоек 1 связаны траверсами 3 и 4. Для регулировки положения траверс 3 и 4 по высоте служат г айки 5. На нижней траверсе 3 установлен испытуемый динамометр 6, соединенный посредством штанги 7 с грузовой платформой В, к которой на тяге 9 подвешен измерительный резервуар 10 с жидкостью. Под основание резервуара 10 подведена опорная площадка 11 подъемника 12. На верхней траверсе 4 размещен нагру- жатель 13, включающий раму 14, сое- диненную с приводом возвратно-поступательного перемещения, содержаи им установленный на верхней траверсе 4 электродвигатель 15, соединенный через упругую муфту 16 с редуктором 17 воздействующим на ходовую гайку 18, закрепленную на раме 14. К раме 14 на кронштейнах 19 подвешена гирлянда дисковых гирь 20, соединенных между собой опорными стержнями со шляпками 21. Устройство снабжено механизмом для нагружения и съема гирлянды гирь, содержашим грузосъемное кольцо 22, подведенное под верхнюю плоскость грузовой платформы 8, к которому прикреплены верхние концы толкателей 23, установленных в направляющих 24 с возможностью возвратно-поступательного движения в вертикальном направлении, рычаги 25 с горизонтальными осями, размещенные на Опорной . плите 2, толкатели 26 рамы 14, име- ющ11е зазор h относительно одних из плеч рычагов 25, другие плечи которых сопряжены с нижними концами.толкателей 23. Свободный ход толкателей 26 равен сумме зазоров между гирями 21, соединенными в гирлянду, и зазора между основанием нижней гири и верхней плоскостью грузовой платформы 9, его величина h определяется равенством

h h;(i-1)

где h; - зазор между гирями, соединенными в гирлянду; i - число гирь в гирлянде;

ч

заз(1р меж;1у основанием нижней гири и верхней плоскостью грузопой платформ} 1 8.

Управ1 ение устройством и съем ин- форма1дии производится дистанционно с помощью блока управления (не показан I

Устройство работает в двух режимах нагружения динамометра 6.

Первый режим, который является об 1ЦИМ для известного и предложенного устройств, обеспечивает пр1шожеиие к динамометру 6 нагрузки постег;енно возрастающей и убывающей, по ступе- ням, число которых равно количеству гирь 20 в гирлянде.

Второй режим, используемый для коррекции прогрессирующей погрешнееги динамометра перед каждым измерением, позволяет прикладывать к динамометру 6 прямоугольный импульс СШ1Ы с ai-in.fiH- тудой, равной номинальному значению его нагрузки.

В исходном положении для первого режима работы рама 14 нагружателя 13 находится в крайнем верхнем положении, все гири 20 висят на опорных стержнях 21, образуя гирлянду из дисковых гирь 20. Грузовая платформа 8 динамометра 6 не нагружена.

При включении привода в режим iano жения гирь электродвигатать 15 через муфту .16 и редуктор 17 перемеишет ходовую гайку 18 и соединенную с ней раму 14 вниз. Двигаясь вниз, рама 14 поочередно опускает на грузовую платформу 8 требуемое количество гирь 20. На фиг. 2 показано положение устрой

ства, в котором на грузовую платформу Q кпадывается прямоуголышй импульс си20.

8 динамометра 6 опущены четыре гири Процесс наложения гирь заканчивается после опускания па платформу 8 всей гирлянды гирь 20. При реверспро- вании привода рама 14 переьт-эп лется вверх, в результате Mei o осуиестшгяет- ся поочередный съем гирь 20 с грузо- вой платформы 8. Данный режим работы устройства :1озволяет пронзьодить периодические градуировку и пс верку динамометра 6, включая определешге его погрешности, линейности, гистерезиса

и ВОСП)ОИЗВО7лИМОСТП .

Возвращение устаноти и в исход юе положение для второго режима работы осуществляется после нлложения на грузовую платформу 8 Bcei; гирлянды гирь 20 путем дальнейшего опускания

45

лы с амплитудой, равной номинальному значению нагрузки, и длительностью, определяемой временем устаповлеш1Я . ПОСГОЯН1ЮГО значения выходного сигнала ;:ииамометра 6 после окончания пе- pexi: / ,oro процесса его нагружения. Сг;11 иивая показания динамометра 6 с величиной приложенной нагрузки, осуществляют его градуировку i поверку.

П 1иведен)1)П1 работы вследствие его малой длительности (более чем в 5 раз меньше длительности поверки ди- 1 амометра Б первом режиме его нагру- ) позволяет производить коррек- ,, 1цпо прогрессирующей погрешности динамометра 6 перед каждым измерением, прсчкчдимьгм с его помощью. При этом на рремя проведения измерения производится опускание опорной площадки

50

10

15

20

50846

рам1) 14 с и.гмощью привода возвратно- поступательного перемещения.

Пр этом толкатели 20, закреп- , ленные на раме 14, перемещаясь вниз, входят в ко {такт с одним из плеч ры- чагов 25. Под действием приложенного усилия происходит поворот рычагов 25, и их плечи, в которые упираются нижние концы толкателей 23, поднимаются. Грузосъемное кольцо 22, закрепленное на толкателях 23, поднимаясь, снимает гирлянду гирь 20 с грузовой платформы 8. После этого привод автоматически выключается и механизм для нагружения и съема пакета гирь занимает крайнее положение, показанное на фиг. 3, которое является исходным для пторого режима работы уст 1оГ1ства.

включении привоца и режим наложения гирлянды гирь рама 14, с при- 1;1)с;1леин1лми к исй i OJiKrii t jbiMH 26, пе- реме:даясь вверх, освобождает от упора плечи рычагов 25, сопряженные с тол- кателями 26, в результате чего происходит Перемещение вниз грузосъемного рсольца 22 с наложенной на него гирляндой гирь 20, которая остается на грузовой платформе 8 после опускаьшя гру- зост емного кольца 22 ниже верхней 1Ь 1оскости платформы 8. При завершении процесса наложения на грузовую платформу 8 гирля}щы гирь 20 привод ав- тогмтически отключается. Для съема 1 ирляцл,ы гирь с платформы 8 осуществляется реверсирование привода и при перемещении рамы 14 вниз процесс происходит в обратном порядке.

Таким образом, к динамометру 6 при25

ВО

5

Q кпадывается прямоуголышй импульс си0.

-

45

лы с амплитудой, равной номинальному значению нагрузки, и длительностью, определяемой временем устаповлеш1Я . ПОСГОЯН1ЮГО значения выходного сигнала ;:ииамометра 6 после окончания пе- pexi: / ,oro процесса его нагружения. Сг;11 иивая показания динамометра 6 с величиной приложенной нагрузки, осуществляют его градуировку i поверку.

П 1иведен)1)П1 работы вследствие его малой длительности (более чем в 5 раз меньше длительности поверки ди- 1 амометра Б первом режиме его нагру- ) позволяет производить коррек- ,, 1цпо прогрессирующей погрешности динамометра 6 перед каждым измерением, прсчкчдимьгм с его помощью. При этом на рремя проведения измерения производится опускание опорной площадки

50

11 подъемника 12, на которой размещен измерительный резервуар 10 с жидкостью, в результате чего резервуар 10 подвеш1вается к тяге 9, прикреп- ленной к грузовой платформе 8. После взвешивания резервуара 10 производится его перемещение вверх с помощью подъемника 12, и динамометр 6 разгружается,

Работа устройства во втором режиме позволяет определить отклонения показаний испытуемого динамометра при нулевой и номинальной нагрузках непос-- редственно перед каждым измерением и путем коррекции его нуля и чувствительности, выполненной в соответствии с полученными результатами испытания, исключить прогрессирующую погрешность динамометра, обусловлен- ную временной нестабильностью характеристик упругого элемента динамометра и влиянием изменений температуры, параметров питания и т.д.

Ввиду того, что прогрессируклдая погрешность может быть скорректирована введением поправки лишь в момент приложения к динамометру нормируемого импульса нагрузки, а в дальнейшем эта погрешность вновь непрерывно из- меняется, для повышения точностных характеристик динамометра необходимо непрерывное повторение коррекции, тем более частое, чем меньше требуемый уровень остаточных погрешностей Именно таким путем и осуществляется повышение точности поверки и градуировки динамометра предложенным устроством за счет введения в его конструкцию механизма для нагружения и съема гирлянды гирь, позволяющего осуществлять коррекцию прогрессирую

щей погрешности динамометрл (u, каждым измерением.

Формула изобретения

Устройство для градуировки и поверки динамометров в условиях эксплуатации, содержащее вертикальные стойки, нижние части которых жестко соединены с опорной плитой, а верхние скреплены двумя разновысотными траверсами, нижняя из которых предназначена для установки динамометра, силопередающую штангу с грузовой платформой, а также нагружатель, включающий замкнутую раму с гирляндой дисковых гирь, соединенных между собой ограничителями взаимного перемещения, привод возвратно-поступательного перемещения замкнутой рамы, размещенный на верхней траверсе, отличающееся тем, что, с целью одновременного повьппения точности и производительности, оно снабжено механизмом одновременного нагружения и съема всей гирлянды гирь, состоящим из грузосъемного кольца, установленного соосно с грузовой платформой, рычагов с горизонтальными осями, размещенных на опорной плите, и вертикальных толкателей, установленных на грузосъемном кольце и на замкнутой раме, при этом толкатели грузосъемного кольца установлены с возможностью постоянного взаимодействия с одним из плеч рычагов, а тол- катели замкнутой рамы относительно других плеч рычагов имеют свободный ход, равный сумме зазоров между гирями и зазора между основанием нижней гири и грузовой платформой.

фиг. г

Редактор А. Маковская

Составитель В. Годзиковский Техред Л.Олийнык

Заказ 6270/42

Тираж 789

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

.З

Корректор Н, Король

Подписное

| Вишенков А.С | |||

| Методы и средства аттестации,поверки и испытаний силоизмерительных приборов | |||

| М.: Изд-во стандартов, 1985, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство перестановки взвешиваемых гирь | 1980 |

|

SU903713A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| IS iS | |||

Авторы

Даты

1989-10-15—Публикация

1987-04-13—Подача