1

(61) 1462444

(21)4П64654/24-07

(22)28.04.86

(46) 15.10.89. Бюл. № 38 (72) Н.В.Рфмохин, П.П.Кулик, О.В.Синягин и И.М.Токмулин

(53)621.3.047.2 (088.8)

(56)Авторское свидетельство СССР № 1462444, кл. Н 01 R 43/06, 1985.

(54)СПОСОБ ОБРАБОТКИ КОЛЛЕКТОРОВ Э.ПЕКТРИЧТ СКИХ МА1ЧИН

(57)Изобретение относится к электротехнике. Целью является повышение производительности плазменно-дуговой обработки коллекторов электрических машин и уменьшение затрат электроэнергии на проведение процесса. При обработке коллектора периодически уменьшают величину тока электрической дуги с пе риодом Т (а + b)V, где а, b - поперечные размеры коллекторной пластины и изоляционной прокладки соответственно; V - линейная скорость поверхности коллектора. Максимальное значение величины тока устанавливают в моменты пересечения изоляционными прокладками оси симметрии электродных узлов. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки коллекторов электрических машин | 1986 |

|

SU1515238A2 |

| Способ обработки коллекторов электрических машин | 1985 |

|

SU1462444A1 |

| Способ приварки концов обмотки якоря электродвигателя к коллекторным пластинам | 1986 |

|

SU1472198A1 |

| Способ возбуждения электрической дуги двуструйного плазмотрона | 1986 |

|

SU1374581A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1993 |

|

RU2115191C1 |

| Высоковольтный коммутационный аппарат | 1982 |

|

SU1042101A1 |

| Электромеханический преобразователь постоянного тока в переменный | 1987 |

|

SU1429261A1 |

| ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2126569C1 |

Изобретение относится к электротехнике. Целью является повышение производительности плазменно-дуговой обработки коллекторов электрических машин и уменьшение затрат электроэнергии на проведение процесса. При обработке коллектора периодически уменьшают величину тока электрической дуги с периодом T = (A + B)V, где A,B - поперечные размеры коллекторной пластины и изоляционной прокладки соответственно, V - линейная скорость поверхности коллектора. Максимальное значение величины тока устанавливают в моменты пересечения изоляционными прокладками оси симметрии электродных узлов. 1 з.п. ф-лы, 2 ил.

Ияобретение отр осится к плазменной технологии обработки деталей машин, в частности к способам изготовления коллекторов электрических машин.

Цель изобретения - повышение производительности обработки и уменьшение затрат электроэнергии.

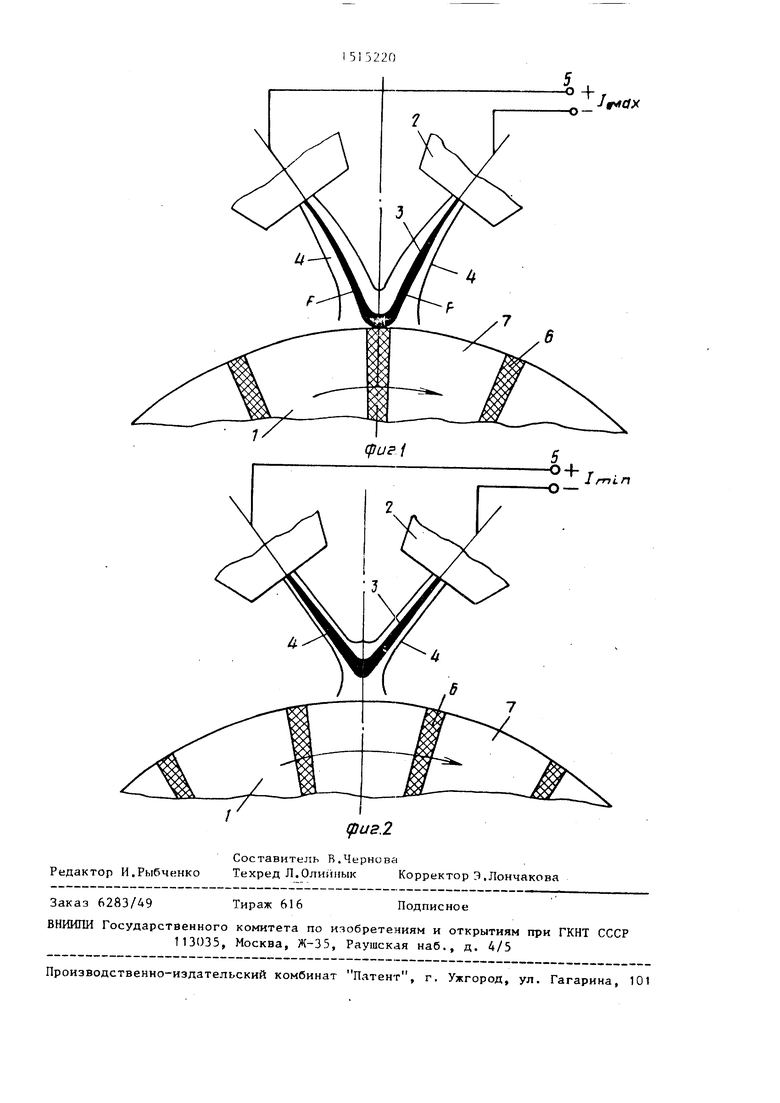

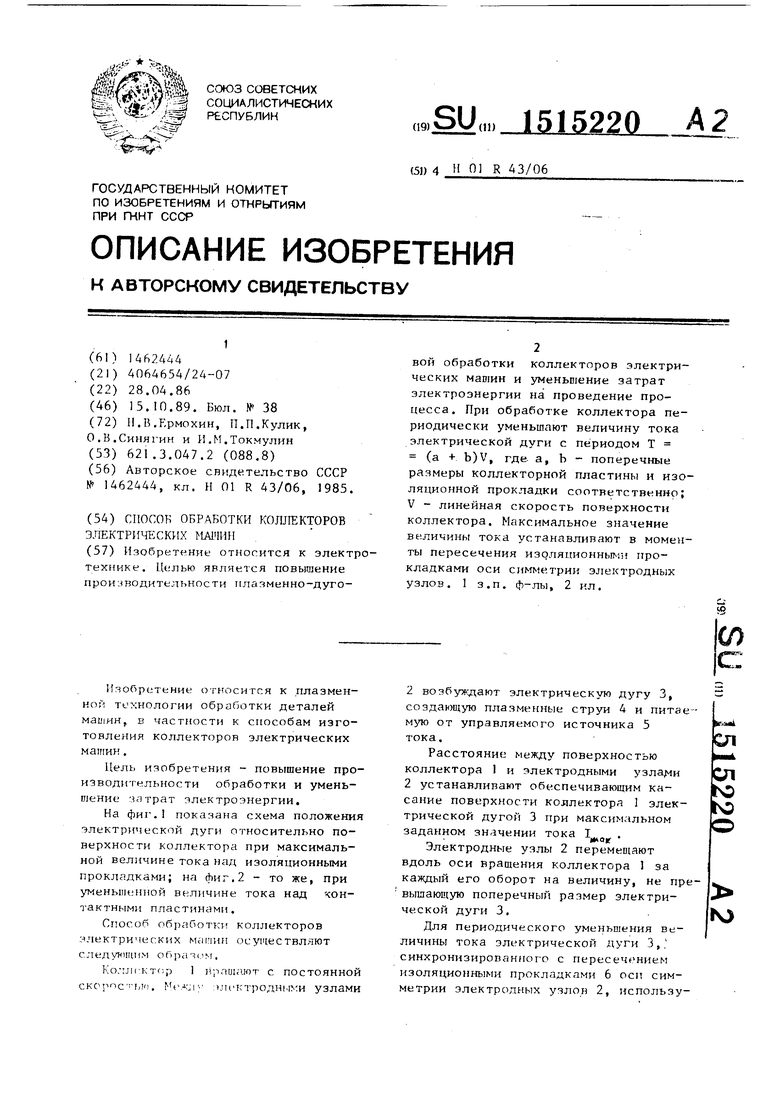

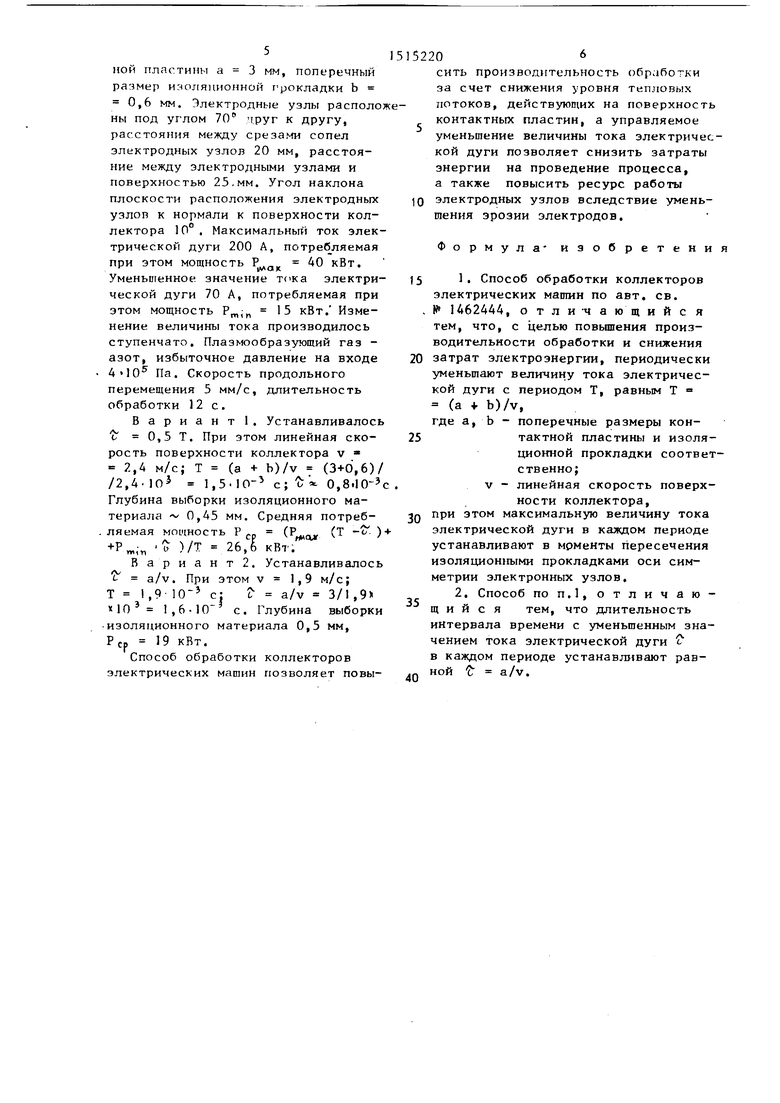

На фиг.1 показана схема положения электрической дуги относительно поверхности коллектора при максимальной величине тока над изоляционными прокладками; на фиг.2 - то же, при уменьшенной величине тока над тактнмми пластинами.

Способ обработки коллекторов электрических маиии осу1Чествляют следукпцим обрат. м,

Ко::лгкт ;р 1 lipnuiaioT с постоянной cKCipoc 1 ЬК), :).П1 стродН(. узлами

2 возбуждают электрическую дугу 3, создающую плазменные струи 4 и питаемую от управляемого источника 5 тока.

Расстояние между поверхностью коллектора 1 и электродными 2 устанавливают обеспечивающим касание поверхности коллектора 1 электрической дугой 3 при максимальном заданном значении тока 1 .

Электродные узлы 2 перемещают вдоль оси вращения коллектора 1 за каждый его оборот на величину, не пре- вышающую поперечный размер электрической дуги 3.

Для периодического уменьшения величины тока электрической дуги 3, синхронизированного с пересечением изоляционными прокладками 6 осп симметрии электродных узлов 2, используr,iA

сл :л

N5

N

ют, например, -оптический датчик, установленный вне зоны обработки и управляющий источником 5 тока, или используют любой другой известный способ. Оптический датчик подает на источник 5 тока сигнал об увеличении тока дуги 3 до максимального значения при прохождении мимо него изоляционОтклонение электрической дуги от поверхности приводит к резкому умень шению уровня теплового потока в контактные пластины, что вместе с уменьшением, как правило, в несколько раз выделяемой на дуге мощности позволяет уменьшить скорость вращения коллектора корректируя длительной прокладки 6, имеющий низкий коэф- ю ность периода уменьшения величины фициент отражения света, или подает тока дуги 1 при сохранности материала сигнал об уменьшении тока при прохождении мимо него контактной пластины 7, имеющий высокий коэффициент отражения света. При этом длительность периода Т уменьщения величины электрического тока соответствует

контактных пластин. Обеспечение же при этом максимального уровня теплового потока в изоляционные прокладки 15 дает в результате повыпение производительности обработки. Это происходит потому, что при фиксированном уровне теплового потока в изоляционные прокладки и уменьщении частоты вращения коллектора уменьшается количество циклов нагрев поверхности охлаждение каждой изоляционной прокладки в единицу времени и, соответственно, уменьшается доля энергии в

условию Т (a+b)/v, где а, b - поперечные размеры контактной пластины

контактных пластин. Обеспечение же при этом максимального уровня теплового потока в изоляционные прокладки 15 дает в результате повыпение производительности обработки. Это происходит потому, что при фиксированном уровне теплового потока в изоляционные прокладки и уменьщении частоты вращения коллектора уменьшается количество циклов нагрев поверхности - охлаждение каждой изоляционной прокладки в единицу времени и, соответственно, уменьшается доля энергии в

20

и изоляционной прокладки на поверхности коллектора соответственно; v - линейная скорость поверхности коллектора при его вращении.

Так как плазменные струи 4, по которым протекают электрические токи I 25 единицу времени, затрачиваемой в дуги 3 противоположных направлений, взаимоотталкиваются с , то при максимальном значении тока дуги 3 плазменные струи 4 отклоняются от оси симметрии электродных зо рованного поверхностью охладителя, узлов 2 и зона их слияния лежит ниже g то же время возрастает доля энер- точки пересечения осей электродных узлов.2 (фиг.1). Расстояние между точкой пересечения осей электродных узлов 2 и зоной слияния плазменных струй 4 возрастает с увеличением тока электри- ческой дуги 3 и уменьшением скорости плазмы в струях 4, Уровень теплового потока в поверхность изоляционных прокладок при этом максимален вследствие дд тактные -пластины и, соответственно, - касания поверхности электрической минимальная допустимая скорость вра- дуги (т.е. эффективной передачи энер- щения коллектора реализуются, если гии от дуги поверхности) и максималь- обеспечивают уменьшенное значение ной выделяемой на дуге мощности. тока в электрической дуге во время

При уменьшении величины тока элек- д прохождения каждой контактной пласти- трической дуги 3 уменьшаются силы ны под электрической дугой, электромагнитного взаимоотталкивания между токоведущими плазменными струя ми 4 и уменьшается расстояние между точкой пересечения осей электродных узлов 2 и зоной слияния плазменных струй А (фиг.2), т.е. электрическая дуга 3 отходит от поверхности контакт- ньпс пластин, причем расстояние между поверхностью коллектора и электричес- ,5 кой цуг Ой увеличивается с увеличением разности между максимальным и уменьшенным значениями тока электрической дуги.

этих циклах на нагрев поверхности каждой.изоляционной прокладки до температуры деструкции, а также на нагрев и испарение пленки адсорбигии, затрачиваемой на удаление изоляционного материала, и, следовательно, возрастает скорость 25 удаления изоляционного материала, т.е. количество удаленного изоляционного материала в единицу времени. Очевидно, что минимальные по длительности тепловые н.агрузки на конПреимуществом предлагаемого способа является также повышение ресурса работы электродов, между которыми 50 горит электрическая дуга, т.к.

вследствие уменьшения величины электрического тока снижается скорость их эрозии.

Пример. Производили обработ ку коллектора следующего исполнения: диаметр 120 мм, длина 60мм, количество изоляционных прокладок п 105, поперег ный размер контактОтклонение электрической дуги от поверхности приводит к резкому умень шению уровня теплового потока в контактные пластины, что вместе с уменьшением, как правило, в несколько раз выделяемой на дуге мощности позволяет уменьшить скорость вращения коллектора корректируя длительность периода уменьшения величины тока дуги 1 при сохранности материала

ность периода уменьшения величины тока дуги 1 при сохранности материала

контактных пластин. Обеспечение же при этом максимального уровня теплового потока в изоляционные прокладки дает в результате повыпение производительности обработки. Это происходит потому, что при фиксированном уровне теплового потока в изоляционные прокладки и уменьщении частоты вращения коллектора уменьшается количество циклов нагрев поверхности - охлаждение каждой изоляционной прокладки в единицу времени и, соответственно, уменьшается доля энергии в

единицу времени, затрачиваемой в рованного поверхностью охладителя, g то же время возрастает доля энер- тактные -пластины и, соответственно, - минимальная допустимая скорость вра- щения коллектора реализуются, если обеспечивают уменьшенное значение тока в электрической дуге во время

единицу времени, затрачиваемой в рованного поверхностью охладителя, g то же время возрастает доля энер- тактные -пластины и, соответственно, минимальная допустимая скорость вра щения коллектора реализуются, если обеспечивают уменьшенное значение тока в электрической дуге во время

этих циклах на нагрев поверхности каждой.изоляционной прокладки до температуры деструкции, а также на нагрев и испарение пленки адсорбиединицу времени, затрачиваемой в рованного поверхностью охладителя, g то же время возрастает доля энер- тактные -пластины и, соответственно, - минимальная допустимая скорость вра- щения коллектора реализуются, если обеспечивают уменьшенное значение тока в электрической дуге во время

гии, затрачиваемой на удаление изоляционного материала, и, следовательно, возрастает скорость удаления изоляционного материала, т.е. количество удаленного изоляционного материала в единицу времени. Очевидно, что минимальные по длительности тепловые н.агрузки на конпрохождения каждой контактной пласти- ны под электрической дугой,

Преимуществом предлагаемого способа является также повышение ресурса работы электродов, между которыми горит электрическая дуга, т.к.

вследствие уменьшения величины электрического тока снижается скорость их эрозии.

прохождения каждой контактной пласти- ны под электрической дугой,

Пример. Производили обработ ку коллектора следующего исполнения: диаметр 120 мм, длина 60мм, количество изоляционных прокладок п 105, поперег ный размер контакт

ной пластины а 3 мм, поперечный размер изоляционной г рокладки b 0,6 мм. Электродные узлы расположны под углом 70 друг к другу, расстояния между срезами сопел электродных узлов 20 мм, расстояние между электродными узлами и поверхностью 25.мм. Угол наклона плоскости расположения электродных узлоп к нормали к поверхности коллектора 10 . Максимальный ток электрической дуги 200 А, потребляемая при этом мощность ,,( 0 кВт. Уменьигенное значение тока электрической дуги 70 А, потребляемая при этом мощность „,;„ 15 кВт. Изменение величины тока производилось ступенчато. Плазмообразующий газ - азот, избыточное давление на входе Па. Скорость продольного перемещения 5 мм/с, длительность обработки 12 с.

Вариант 1. Устанавливалось t 0,5 Т. При этом линейная скорость поверхности коллектора v 2,А м/с; Т (а + b)/v (3+о ,6)/ /2,4.10 1,5.10- c ,v 0,8.10Глубина выборки изоляционного материала 0,45 мм. Средняя потребляемая мощность Р ср (fMOir

+РП,;Г, )/т 26,6 кВт.

Вариант2. Устанавливалось a/v. При этом V 1,9 м/с;

Т 1,9- 10- с: t a/v 3/1,9)i «10 1,6-10 с. Глубина выборки изоляционного материала 0,5 мм, Рср 19 кВт.

Способ обработки коллекторов электрических машин позволяет повы06

сить производительность обработки за счет снижения уровня тепловых потоков, действующих на поверхность контактных пластин, а управляемое уменьшение величины тока электрической дуги позволяет снизить затраты энергии на проведение процесса, а также повысить ресурс работы электродных узлов вследствие уменьшения эрозии электродов.

Формула изобретения

1- Способ обработки коллекторов

электрических машин по авт. св. № 1462444, отли-чающийся тем, что, с целью повьппения производительности обработки и снижения затрат электроэнергии, периодически уменьшают величину тока электрической дуги с периодом Т, равным Т (а b)/v,

где а, b - поперечные размеры кон- тактной пластины и изоляционной прокладки соответственно;

V - линейная скорость поверхности коллектора,

при этом максимальную величину тока электрической дуги в каждом периоде устанавливают в моменты пересечения изоляциошгыми прокладками оси симметрии электронных узлов.

Редактор И.Рыбченко

Составитель В.Чернова

Техред Л.0ли1«иыкКорректор З.Лончакова

Заказ 6283/Д9

Тираж 616

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

(риг.2

Подписное

Авторы

Даты

1989-10-15—Публикация

1986-04-28—Подача