1

Изобретение относится к плазменной технологии обработки деталей машин, в частности к способам изготовления коллекторов электрических машин.

Целью изобретения является повышение производительности.

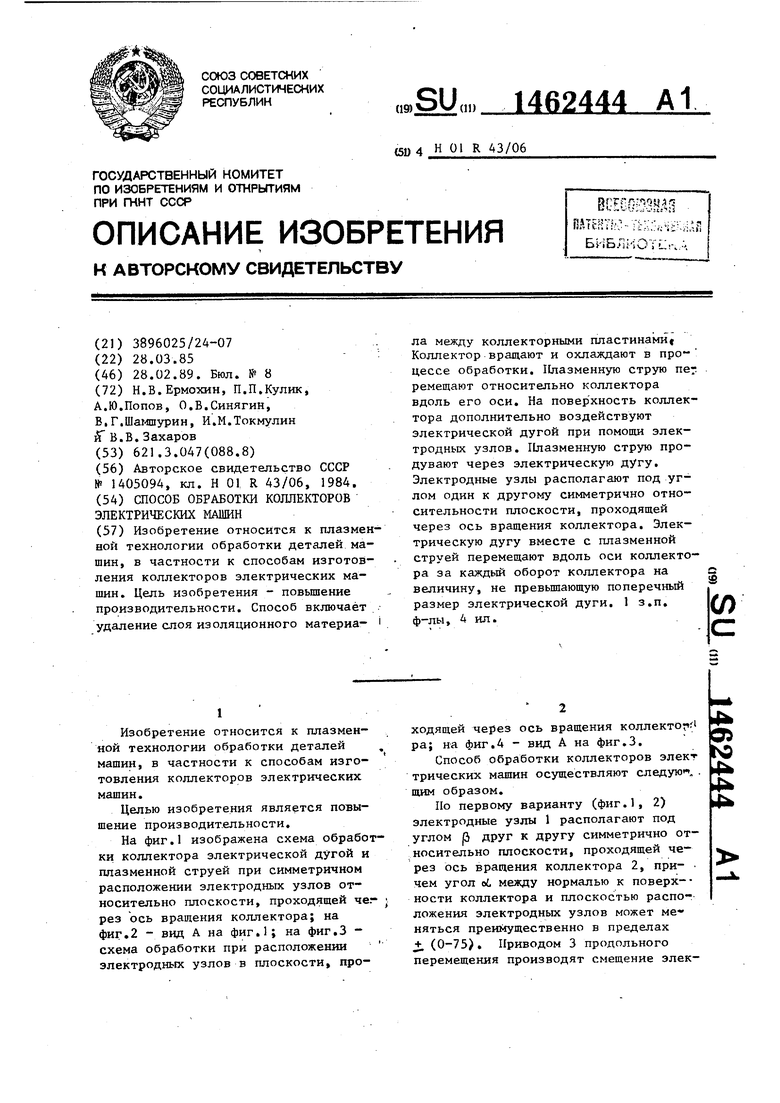

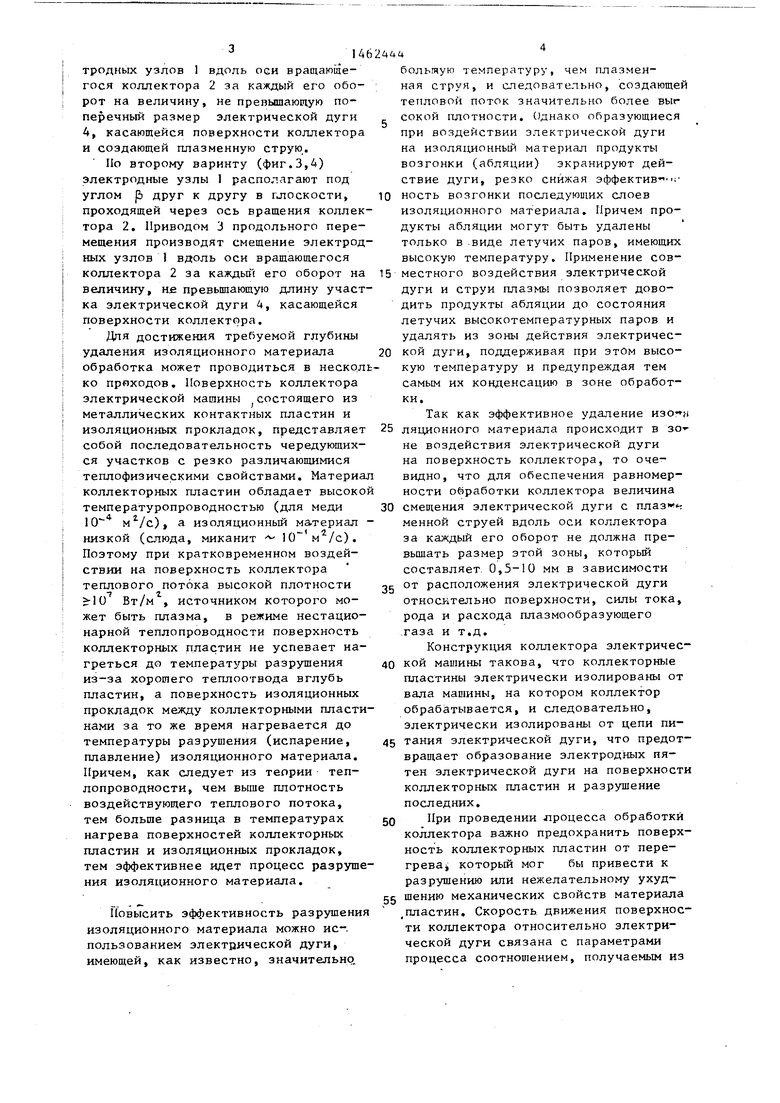

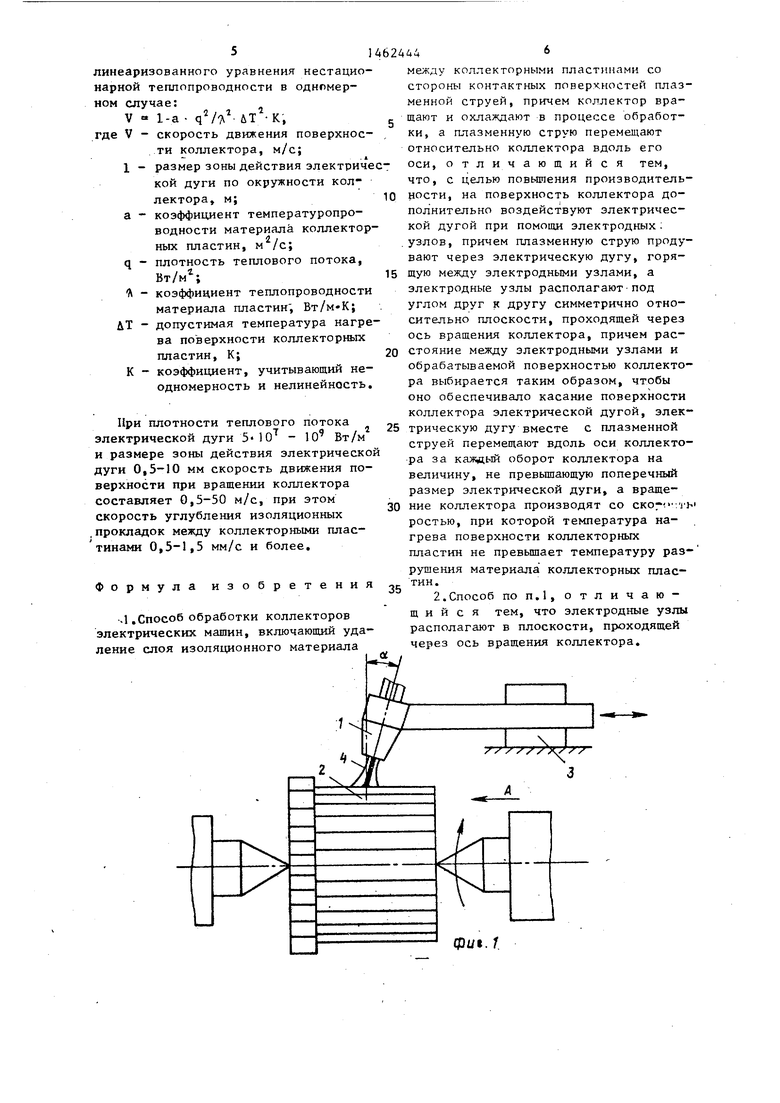

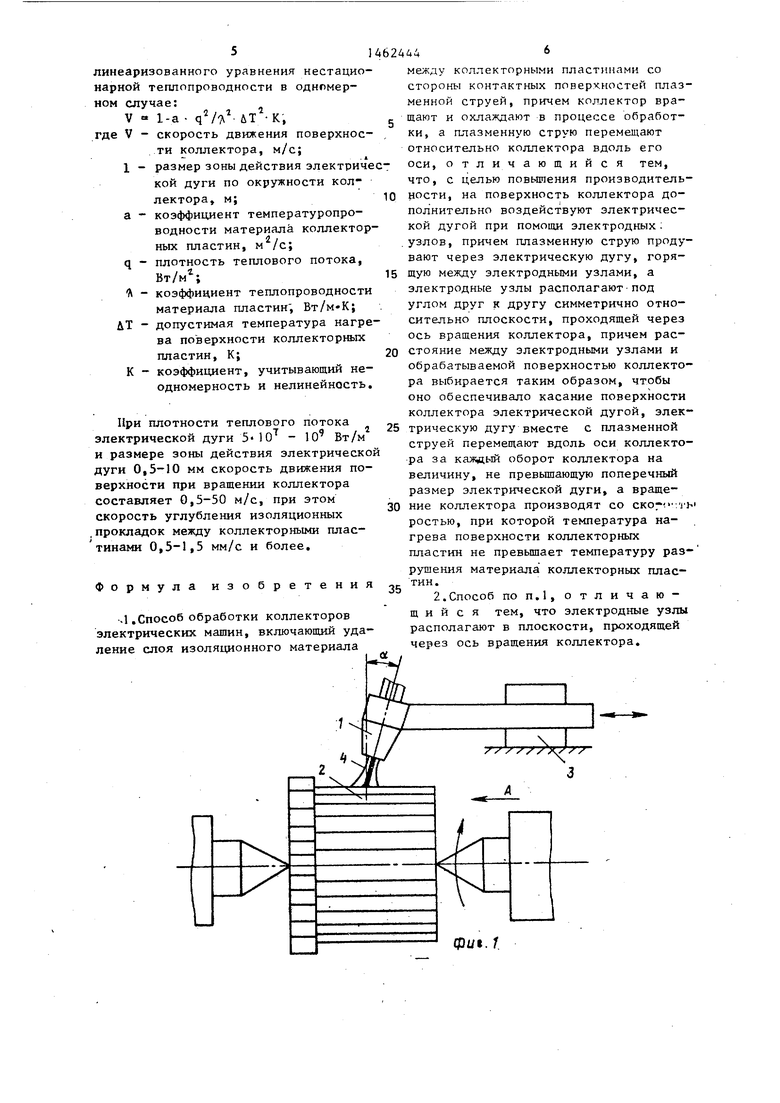

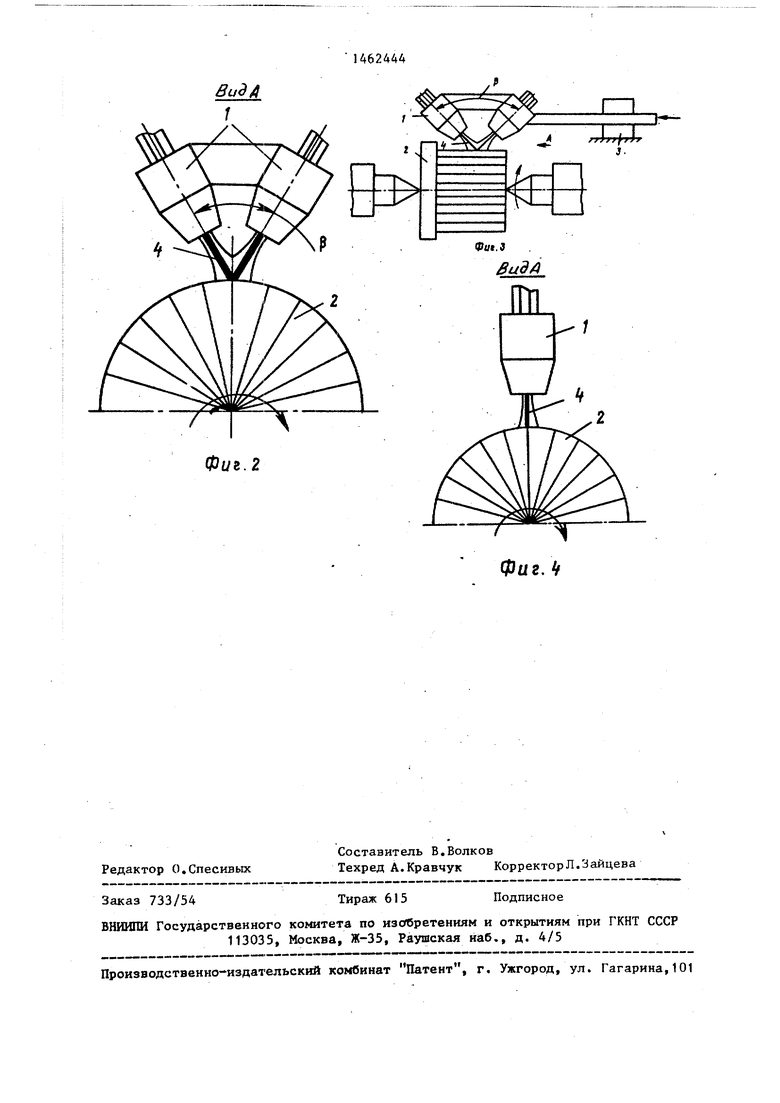

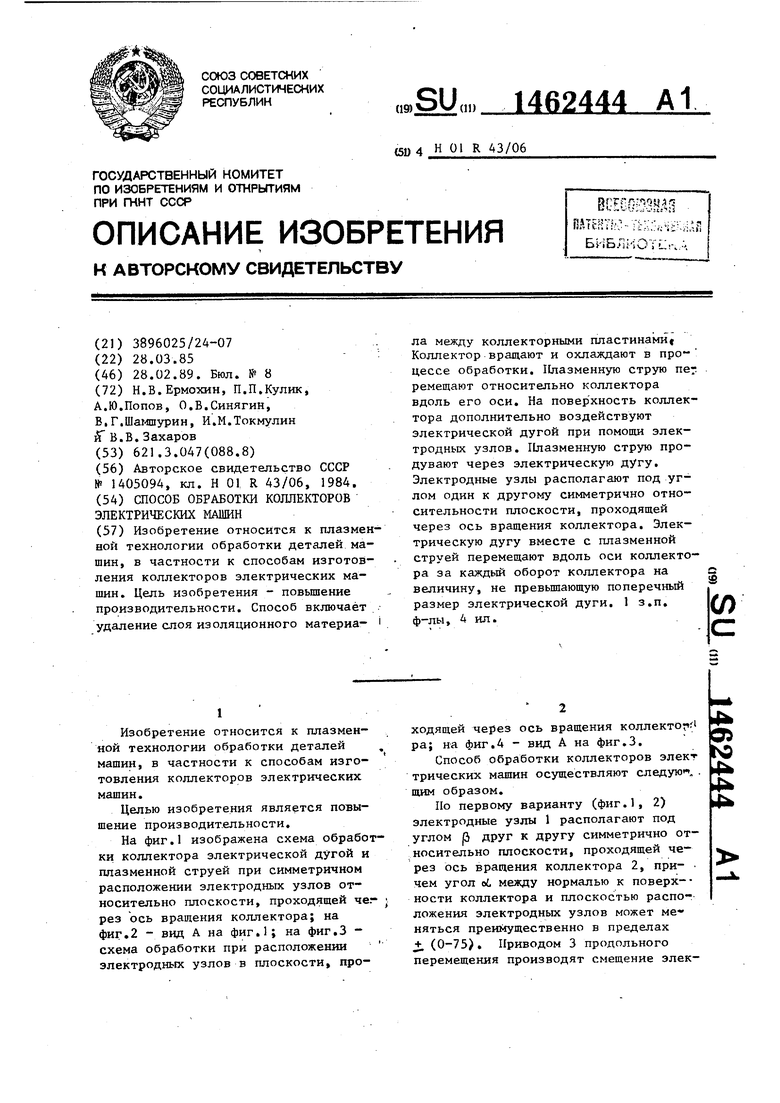

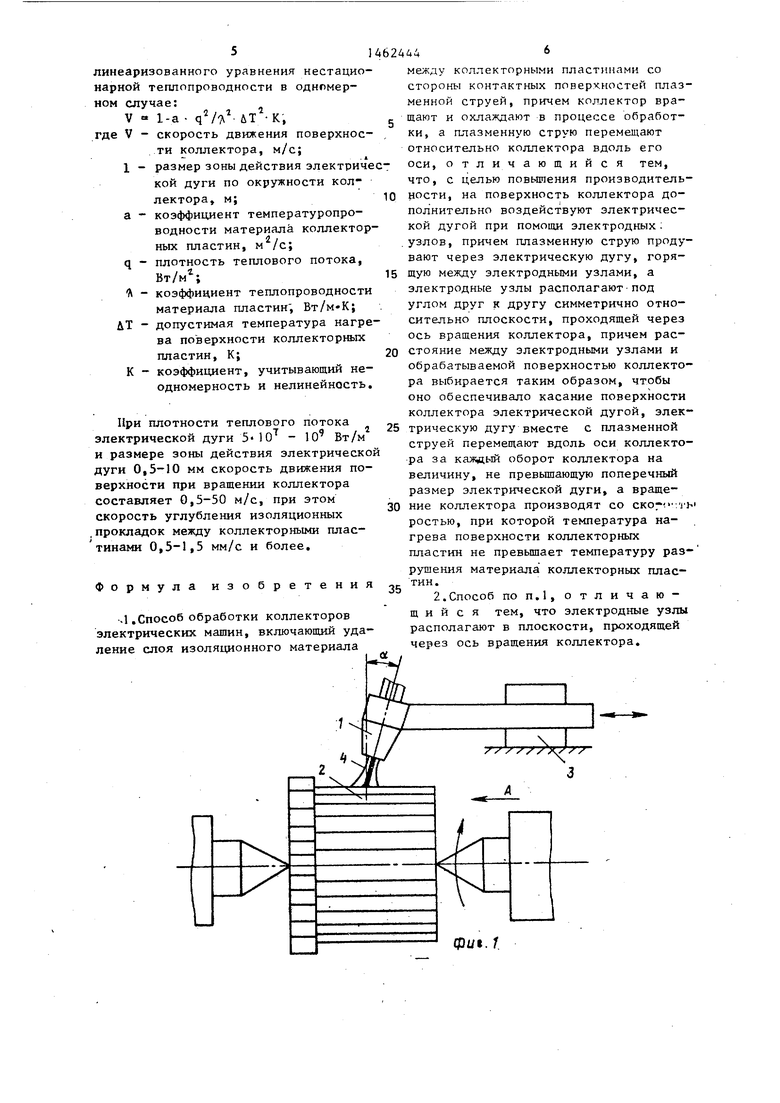

На фиг.1 изображена схема обработки коллектора электрической дугой и плазменной струей при симметричном расположении электродных узлов относительно плоскости, проходящей чег . рез ось вращения коллектора; на фиг,2 - вид А на фиг.1; на фиг.З - схема обработки при расположении электродных узлов в плоскости, проходящей через ось вращения коллектот ра; на фиг.4 - вид А на фиг.З.

Способ обработки коллекторов элект трических машин осуществляют следую, . щим образом.

По первому варианту (фиг.1, 2) электродные узлы 1 располагают под углом и друг к другу симметрично относительно плоскости, проходящей через ось вращения коллектора 2, при- чем угол oL между нормалью к поверх-- ности коллектора и плоскостью распо-- ложения электродных узлов может меняться преимущественно в пределах +, (0-75). Приводом 3 продольного перемещения производят смещение злек Ч

g

4

4

Jlib

тродных узлов 1 вдоль оси вращаюйзе- гося коллектора 2 за каждый его оборот на величину, не превышающую поперечный размер электрической дуги 4, касающейся поверхности коллектора и создающей плазменную струю.

По второму варинту (фиг.3,4) электродные узлы 1 располагают под углом Р) друг к другу в глоскости, проходящей через ось вращения коллектора 2. Приводом 3 продольного перемещения производят смещение электродных узлов 1 вдоль оси вращающегося коллектора 2 за каждый его оборот на величину, не превьшающую длину участка электрической дуги 4, касающейся поверхности коллектора.

Для достижения требуемой глубины удаления изоляционного материала обработка может проводиться в несколко проходов. Поверхность коллектора электрической машины состоящего из металлических контактных пластин и изоляционных прокладок, представляет собой последовательность чередующихся участков с резко различающимися теплофизическими свойствами. Материа коллекторных пластин обладает высоко температуропроводностью (для меди 10 ), а изоляционный материал низкой (слюда, миканит lO м /с). Поэтому при кратковременном воздействии на поверхность коллектора теплового потока высокой плотности

-ч 2

S lO Вт/м , источником которого может быть плазма, в режиме нестационарной теплопроводности поверхность коллекторных пластин не успевает нагреться до температуры разрушения из-за хорошего теплоотвода вглубь пластин, а поверхность изоляционных прокладок между коллекторными пластинами за то же время нагревается до температуры разрушения (испарение, плавление) изоляционного материала. Причем, как следует из теории теплопроводности, чем выше плотность воздействующего теплового потока, тем больше разница в температурах нагрева поверхностей коллекторных пластин и изоляционных прокладок, тем эффективнее идет процесс разрушения изоляционного материала.

ГГовысить эффективность разрушения изоляционного материала можно ис-. пользованием электвической дуги, имеющей, как известно, значительно.

болыную температуру, чем плазменная струя, и следовательно, создающей теплово1Ч поток значительно более выг сокой плотности. Однако образующиеся при воздействии электрической дуги на изоляционньй материал продукты возгонки (абляции) экранируют действие дуги, резко снижая эффектив ность возгонки последующих слоев

изоляционного материала. Причем продукты абляции могут быть удалены только в виде летучих паров, имеющих высокую температуру. Применение сов- местного воздействия электрической дуги и струи плазмы позволяет доводить продукты абляции до состояния летучих высокотемпературных паров и удалять из зоны действия электричес- кой дуги, поддерживая при этОм высокую температуру и предупреждая тем самым их конденсацию в зоне обработки.

Так как эффективное удаление изо- ляционного материала происходит в зо не воздействия электрической дугн на поверхность коллектора, то очевидно, что для обеспечения равномерности обработки коллектора величина сме01ения электрической дуги с плаз) менной струей вдоль оси коллектора за каждый его оборот не должна пре- вьш1ать размер этой зоны, который составляет 0,5-10 мм в зависимости от расположения электрической дуги относительно поверхности, силы тока, рода и расхода плазмообразующего .газа и т.д.

Конструкция коллектора электричес- кой машины такова, что коллекторные пластины электрически изолированы от вала машины, на котором коллектор обрабатывается, и следовательно, электрически изолированы от цепи пи- тания электрической дуги, что предотвращает образование электродных пятен электрической дуги на поверхности коллекторных пластин и разрушение последних.

При проведении лроцесса обработки коллектора важно предохранить поверхность коллекторных пластин от пере- rpeBaj который мог бы привести к разрушению или нежелательному ухуд- щению механических свойств материала ,пластин. Скорость движения поверхности коллектора относительно электрической дуги связана с параметрами процесса соотношением, получаемьш из

аризованного уравнения нестациоой теплопроводности в одномерсУ1учае:

V - 1-а - йТ -К,5

V - скорость движения поверхности коллектора, м/с; 1 - размер зоны действия электрической дуги по окружности коллектора, м;10 а - коэффициент температуропроводности материала коллекторных пластин, м/с; q - плотность теплового потока,

- коэффициент теплопроводности

материала пластин , Бт/м-К; Т - допустимая температура нагрева поверхности коллекторных пластин. К;

К - коэффициент, учитывающий неодномерность и нелинейность.

15

20

При плотности теплового потока

9

2

электрической дуги 5-10 - Ю Вт/м и размере зоны действия электрическо дуги 0,5-10 мм скорость движения поверхности при вращении коллектора составляет 0,5-50 м/с, при этом скорость углубления изоляционных прокладок между коллекторными плас- тинами 0,5-1,5 мм/с и более.

формула изобретения 5

-1 .Способ обработки коллекторов электрических машин, включающий удаление слоя изоляционного материала

J:,

5

10

15

5

между коллекторными пластинами со стороны контактных поверхностей плазменной струей, причем коллектор вра- щают и охлаждают в процессе обработки, а плазменную струю перемещают относительно коллектора вдоль его оси, отличающийся тем, что, с целью повьшения производительности, на поверхность коллектора дополнительно воздействуют электрической дугой при помощи электродных: узлов, причем плазменную струю продувают через электрическую дугу, горящую между электродными узлами, а электродные узлы располагают-под углом друг к другу симметрично относительно плоскости, проходящей через ось вращения коллектора, причем расстояние между электродными узлами и обрабатываемой поверхностью коллектора выбирается таким образом, чтобы оно обеспечивало касание поверхности коллектора электрической дугой, электрическую дугу вместе с плазменной струей перемещают вдоль оси коллектора за каждый оборот коллектора на величину, не превьшающую поперечный размер электрической дуги, а вращение коллектора производят со ростью, при которой температура нагрева поверхности коллекторных пластин не превьшает температуру разрушения материала коллекторных пластин.

2.Способ поп.1,отличаю- щ и и с я тем, что электродные узлы располагают в плоскости, проходящей через ось вращения коллектора.

20

25

30

Хх / А. - X

X

фиг. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки коллекторов электрических машин | 1986 |

|

SU1515238A2 |

| Способ обработки коллекторов электрических машин | 1986 |

|

SU1515220A2 |

| Способ продораживания коллекторов электрических машин | 1983 |

|

SU1405094A1 |

| Способ приварки концов обмотки якоря электродвигателя к коллекторным пластинам | 1986 |

|

SU1472198A1 |

| Способ очистки поверхности изделий | 1985 |

|

SU1421249A1 |

| Способ возбуждения электрической дуги двуструйного плазмотрона | 1986 |

|

SU1374581A1 |

| КОЛЛЕКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ПОВЫШЕННОЙ ЭЛЕКТРОМАГНИТНОЙ СОВМЕСТИМОСТЬЮ | 1997 |

|

RU2126573C1 |

| Способ приварки выводов одной из подвижных частей электрической машины к коллекторным пластинам | 1987 |

|

SU1470477A1 |

| УСКОРИТЕЛЬ ПЛАЗМЫ | 2013 |

|

RU2540140C2 |

| Способ изготовления коллектора электрической машины | 1989 |

|

SU1757000A1 |

Изобретение относится к плазменной технологии обработки деталей машин, в частности к способам изготовления коллекторов электрических машин. Цепь изобретения - повьш1ение производительности. Способ включает удаление слоя изоляционного материа- ла между коллекторными пластинами| Коллектор вращают и охлаждают в про- цессе обработки. Плазменную струю пег ремещают относительно коллектора вдоль его оси. На повер хность коллектора дополнительно воздействуют электрической дугой при помопш электродных узлов. Плазменную струю продувают через электрическую дугу. Электродные узлы располагают под углом один к другому симметрично относительности плоскости, проходящей через ось вращения коллектора. Электрическую дугу вместе с плазменной струей перемещают вдоль оси коллектора за каждый оборот коллектора на величину, не превьш1ающую поперечный размер электрической дуги. 1 з.п. ф-лы, 4 ил. i (/)

Редактор О,Спесивых

Составитель В.Волков

Техред А.Кравчук Корректор Л. Зайцева

Заказ 733/54

Тираж 615

ВНИШШ Государственного комитета по изогбретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Способ продораживания коллекторов электрических машин | 1983 |

|

SU1405094A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-28—Публикация

1985-03-28—Подача