Изобретение относится к сварке неплавящимся электродом и может .быть использовано в роботизированном про- изводстве коллекторных электродвигателей при автоматической приварке выводов обмотки к контактным пластинам.

Цель изобретения - повышение производительности и качества изделия за счет автоматической синхронизации зажигания дуги с положением рабочего электрода над коллекторной пластиной.

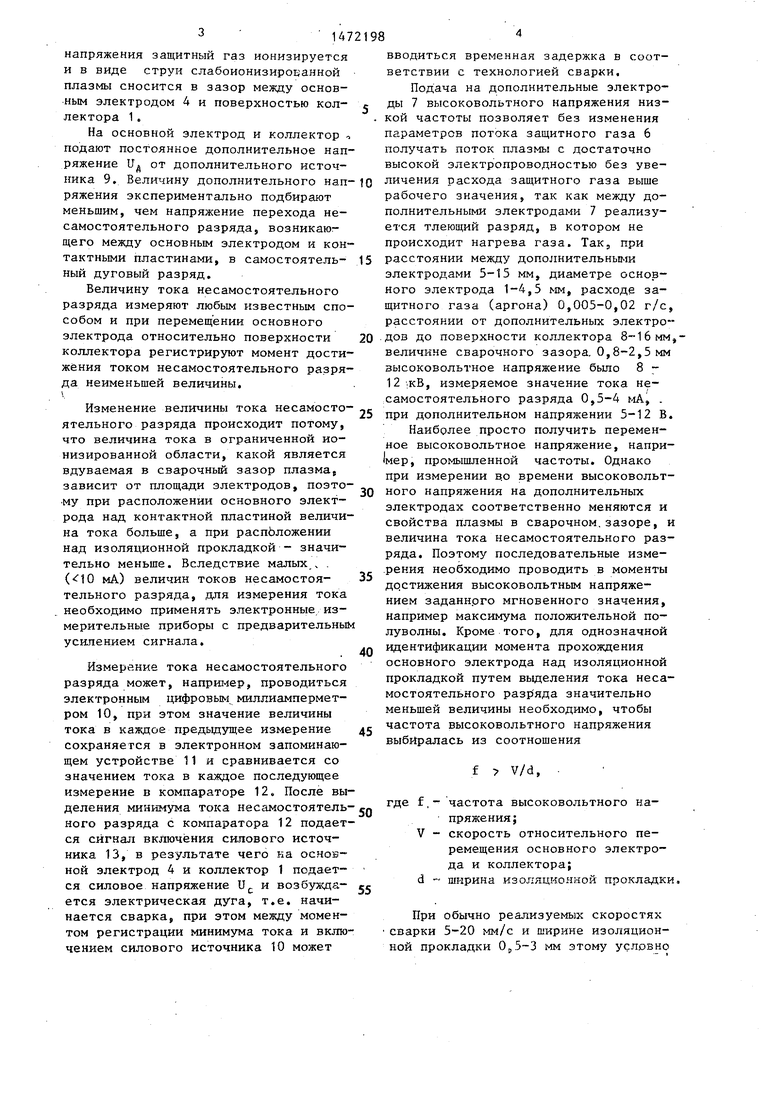

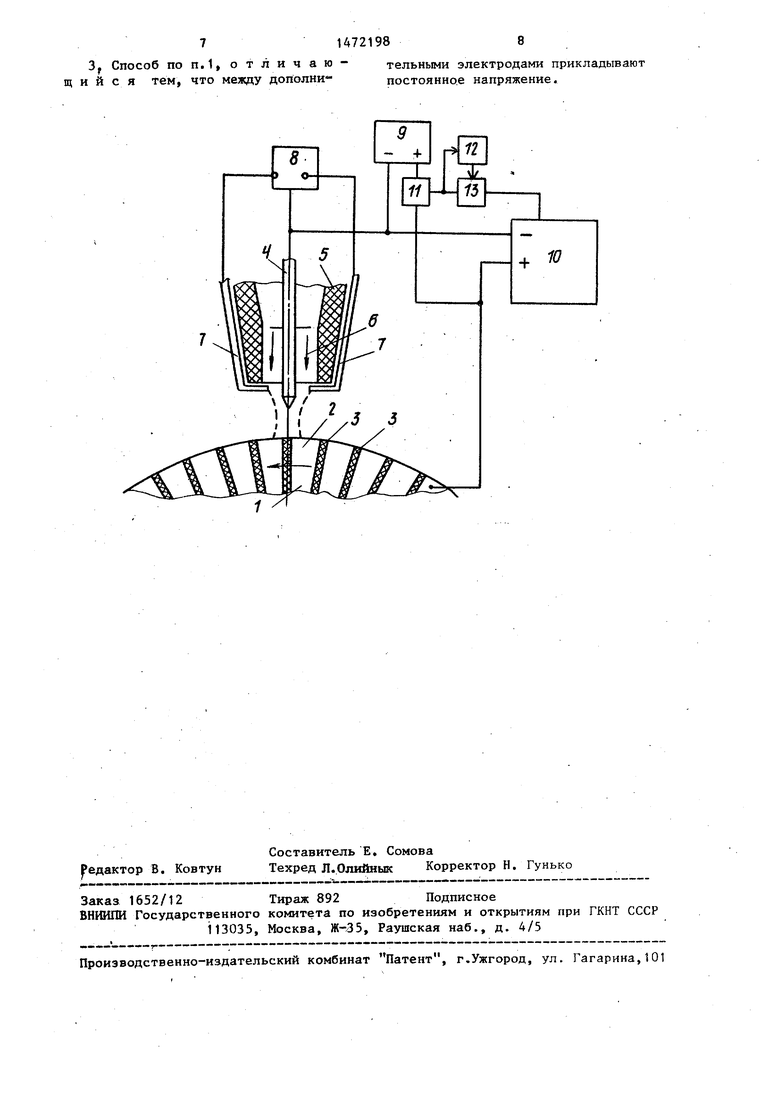

На чертеже изображен коллектор и схема реализации способа.

Коллектор 1 состоит из чередующихся контактных пластин 2 и изоляционных прокладок 3. Коллектор равномерно вращают со скоростью, задаваемой по технологии сварки. Основной неплавя-

1ЦИЙСЯ электрод 4, расположенный по оси сопла 5, приближают к поверхности коллектора 1 и удерживают между ними зазор, задаваемый по технологии сварки. Через сопло 5 подают защитный газ 6, величину расхода которого устанавливают по технологии сварки, обеспечи- вая ламинарное истечение защитного га- газа 6 из сопла 5 для обеспечения - .стабильности положения электрической дуги при сварке.

На дополнительные электроды 7, расположенные вне зоны сварки и электрически не связанные с основной сварочной цепью, подают высоковольтное напряжение Ug низкой частоты (10 Гц), например промьшшенной (50 Гц), источника 8. Под действием высоковольтного

JJ::

N

JS

loo

- 1472198

напряжения защитный газ ионизируется и в виде струи слабоионизированной плазмы сносится в зазор между основным электродом 4 и поверхностью кол- ; лектора 1.

На основной электрод и коллектор -, подают постоянное дополнительное напряжение 1Г. от дополнительного источвводиться временная задержка в соответствии с технологией сварки.

Подача на дополнительные электроды 7 высоковольтного напряжения низкой частоты позволяет без изменения параметров потока защитного газа 6 получать поток плазмы с достаточно высокой электропроводностью без уве

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приварки концов обмоткияКОРя элЕКТРОдВигАТЕля | 1979 |

|

SU846165A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469826C1 |

| Устройство для точечной сварки неплавящимся электродом в защитных газах | 1980 |

|

SU956193A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЕРЕМЕННЫМ ТОКОМ | 2004 |

|

RU2249497C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1992 |

|

RU2047436C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| Устройство для контактного возбуждения дуги | 1978 |

|

SU727364A1 |

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| СПОСОБ ЗАЖИГАНИЯ ДУГИ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ С КОМБИНИРОВАНИЕМ ЭТАПОВ МЯГКОГО И ГОРЯЧЕГО ПУСКОВ | 2010 |

|

RU2467845C2 |

Изобретение относится к сварке неплавящимся электродом и может быть использовано при роботизированном производстве коллекторных электродвигателей. Целью изобретения является повышение производительности и качества приварки за счет синхронизации зажигания дуги с положением электрода над коллекторной пластиной. Для контроля положения электрода между электродом и коллектором создают ионизированный поток газа, через который пропускают ток несамостоятельного разряда. Величина тока зависит от сопротивления цепи. Минимальное значение тока несамостоятельного разряда свидетельствует о нахождении электрода над изоляционной пластиной. Для приварки выводов используют сварочную горелку с дополнительными электродами, расположенными вне зоны горения дуги. 2 з.п. ф-лы, 1 ил.

ника 9, Величину дополнительного нап- Ю личения расхода защитного газа выше

ряжения экспериментально подбирают меньшим, чем напряжение перехода несамостоятельного разряда, возникающего между основным электродом и контактными пластинами, в самостоятель- ный дуговый разряд.

Величину тока несамостоятельного разряда измеряют любым известным способом и при перемещении основного электрода относительно поверхности коллектора регистрируют момент достижения током несамостоятельного разряда неименьшей величины.

Изменение величины тока несамостоятельного разряда происходит потому, что величина тока в ограниченной ионизированной области, какой является вдуваемая в сварочный зазор плазма, зависит от площади электродов, поэтому при расположении основного электрода над контактной пластиной величина тока больше, а при распЬложении над изоляционной прокладкой - значительно меньше. Вследствие малых , . ( мА) величин токов несамостоятельного разряда, для измерения тока необходимо применять электронные измерительные приборы с предварительным

усилением сигнала.

Измерение тока несамостоятельного разряда может, например, проводиться электронным цифровым миллиамперметром 10, при этом значение величины тока в каждое предьщущее измерение сохраняется в электронном запоминающем устройстве 11 и сравнивается со значением тока в каждое последующее измерение в компараторе 12. После выделения минимума тока несамостоятель- ноге разряда с компаратора 12 подается сигнал включения силового источника 13, в результате чего ка основной электрод 4 и коллектор 1 подается силовое напряжение U. и возбужда ется электрическая дуга, т.е. начинается сварка, при этом между моментом регистрации минимума тока и включением силового источника 10 может

5

0

5

0

5

0

5 Q

5

рабочего значения, так как между дополнительными электродами 7 реализуется тлеющий разряд, в котором не происходит нагрева газа. Так, при расстоянии между дополнительными электродами 5-15 мм, диаметре основного электрода 1-4,5 мм, расходе защитного газа (аргона) 0,005-0,02 г/с, расстоянии от дополнительных электро- .дов до поверхности коллектора 8-16мм,- величине сварочного зазора. 0,8-2,5 мм высоковольтное напряжение было 8 - 12 ,кВ, измеряемое значение тока несамостоятельного разряда 0,5-4 мА, . при дополнительном напряжении 5-12 В. Наиболее просто получить переменное высоковольтное напряжение, напри- (мер, промышленной частоты. Однако при измерении в.о времени высоковольтного напряжения на дополнительных электродах соответственно меняются и свойства плазмы в сварочном,зазоре, и величина тока несамостоятельного разряда. Поэтому последовательные изме- .рения необходимо проводить в моменты достижения высоковольтным напряжением заданнрго мгновенного значения, например максимума положительной полуволны. Кроме того, для однозначной идентификации момента прохождения основного электрода над изоляционной прокладкой путем вьщеления тока несамостоятельного разр яда значительно меньшей величины необходимо, чтобы частота высоковольтного напряжения выбиралась из соотношения

f V/d, .

где f,- частота высоковольтного напряжения ;

V - скорость относительного перемещения основного электрода и коллектора; d - ширина изоляцконной прокладки,

При обычно реализуемых скоростях сварки 5-20 мм/с и ширине изоляционной прокладки О,,5-3 мм этому условно

отвечает промьшшенная частота (50 Гц) или более высокая.

При подаче же на дополнительные электроды 7 высоковольтного постоянного напряжения измерения тока несамостоятельного разряда можно проводить непрерывно или с частотами, большими чем f. Повышение частоты увеличивает точность определения местонахождения электрода относительно коллекторной пластины.

Пример. Производилось возбуждение электрической дуги при роботизированной автоматической сварке неплавящимся электродом коллекторов электродвигателей.

Ширина изоляционной прокладки 2 мм, ширина контактной пластины 5 мм, диаметр основного электрода 3 мм, причем 20 электрода, между рабочим электродом конец основного электрода заточен на конце с углом бО при вершине, скорость относительного перемещения основного электрода и поверхности коллектора 9 мм/с, сварочный зазор 1,5 мм,25 тем, что, с целью повышения произво- расход защитного газа 0,01 г/с, рас- дительности процесса и качества изде- стояние между дополнительными электродами 10 мм, расстояние между дополнительными электродами и поверхностью

и коллекторной пластиной прикладывают силовое напряжение и осуществляют поочередное зажигание дуги на каждой пластине, отличающийся

ЛИЯ за счет автоматической синхронизации зажигания дуги с положением рабочего электрода над коллекторной

ЛИЯ за счет автоматической синхронизации зажигания дуги с положением рабочего электрода над коллекторной

коллектора 14 мм, высоковольтное нап- зо пластиной, использз ют сварочную горяжение 7,5 кВ, частота 50 Гц, дополнительное напряжение 8 В, максимальная величина тока несамостоятельного разряда 1,5 мА, величина силового напряжения 75 В.

Частота измерения тока несамостоятельного разряда 50 Гц.

Максимальное значение тока несамостоятельного разряда 1,3 мА, максимальное значение тока несамостоятельного разряда 0,8 мА; временная задержка на включение силового напряжения

релку с дополнительными неплавящимис электродами, расположенными в сопле вне зоны горения основной дуги, межд рабочим электродом и коллекторной 2g пластиной прикладывают вспомогательное напряжение, достаточное для возбуждения несамостоятельного разреза, но недостаточное для перехода его в дуговой процесс, между дополнительны 40 ми электродами прикладывают высоковольное напряжение, измеряют ток несамостоятельного разряда, а силовое напряжение на рабочий электрод подаю после достижения током несамостоя- 45 тельного разряда наименьших значений 2. Способ non.lj отличающийся тем, что меж,цу дополнител ными электродами прикладывают перемен ное напряжение с частотой, превьшаю- gQ щей отношение скорости перемещения рабочего электрода относительно коллекторной пластины к толщине изоляции, а ток несамостоятельного разряда измеряют в моменты времени,син- g хронизированные с заданным мгновенным значением высоковольтного напряжения, и полученные результаты измерения последовательно сравнивают между собой.

0,15 с, электрическая дуга возбуждалась стабильно на расстоянии 0,8 мм от края каждой контактной пластины при высоком качестве и воспроизводимости сварных соединений.

При реализации предлагаемого способа с подачей на дополнительные электроды постоянного высоковольтного напряжения и при указанном вьше значении остальных параметров процесса измерение величины тока несамостоятельного разряда проводилось с частотой 500 Гц.

Предлагаемый способ возбуждения электрической дуги при автоматической сварке коллекторов электродвигателей позволяет стабильно возбуждать электрическую дугу в заданном месте каждой контактной пластины, что обеспечивает повышение качества и воспроизводимости сварных соединений, а применение высоковольтного низкочастотного напряжения позволяет использовать электронные системы управления сваркой с обеспечением их надежной работы.

Формула изобретения

вращают, а приварку каждого конца обмотки осуществляют последовательно дуговой сваркой в защитном газе с использованием рабочего неплавящегося

электрода, между рабочим электродом тем, что, с целью повышения произво- дительности процесса и качества изде-

и коллекторной пластиной прикладывают силовое напряжение и осуществляют поочередное зажигание дуги на каждой пластине, отличающийся

электрода, между рабочим электродом тем, что, с целью повышения произво- дительности процесса и качества изде-

ЛИЯ за счет автоматической синхронизации зажигания дуги с положением рабочего электрода над коллекторной

пластиной, использз ют сварочную горелку с дополнительными неплавящимися электродами, расположенными в сопле вне зоны горения основной дуги, между рабочим электродом и коллекторной пластиной прикладывают вспомогательное напряжение, достаточное для возбуждения несамостоятельного разреза, но недостаточное для перехода его в дуговой процесс, между дополнительны- ми электродами прикладывают высоковольное напряжение, измеряют ток несамостоятельного разряда, а силовое напряжение на рабочий электрод подают после достижения током несамостоя- тельного разряда наименьших значений. 2. Способ non.lj отличающийся тем, что меж,цу дополнительными электродами прикладывают переменное напряжение с частотой, превьшаю- щей отношение скорости перемещения рабочего электрода относительно коллекторной пластины к толщине изоляции, а ток несамостоятельного разряда измеряют в моменты времени,син- хронизированные с заданным мгновенным значением высоковольтного напряжения, и полученные результаты измерения последовательно сравнивают между собой.

3f Способ поп.1,отличаю- щ и и с я тем, что между дополни1

тельными электродами прикладывают постоянное напряжение.

Авторы

Даты

1989-04-15—Публикация

1986-04-28—Подача