Изобретение относи: (.я к обработке металлов давлением ( может быть использовано при nr.j-i 1в;)лстве точных ibJKO- UOK с v,:iy4UieHHbiM качеством поверхности

Целью изобретения является повьинение качества юлучаемых поковок, стойкости инструмента и экономия металла.

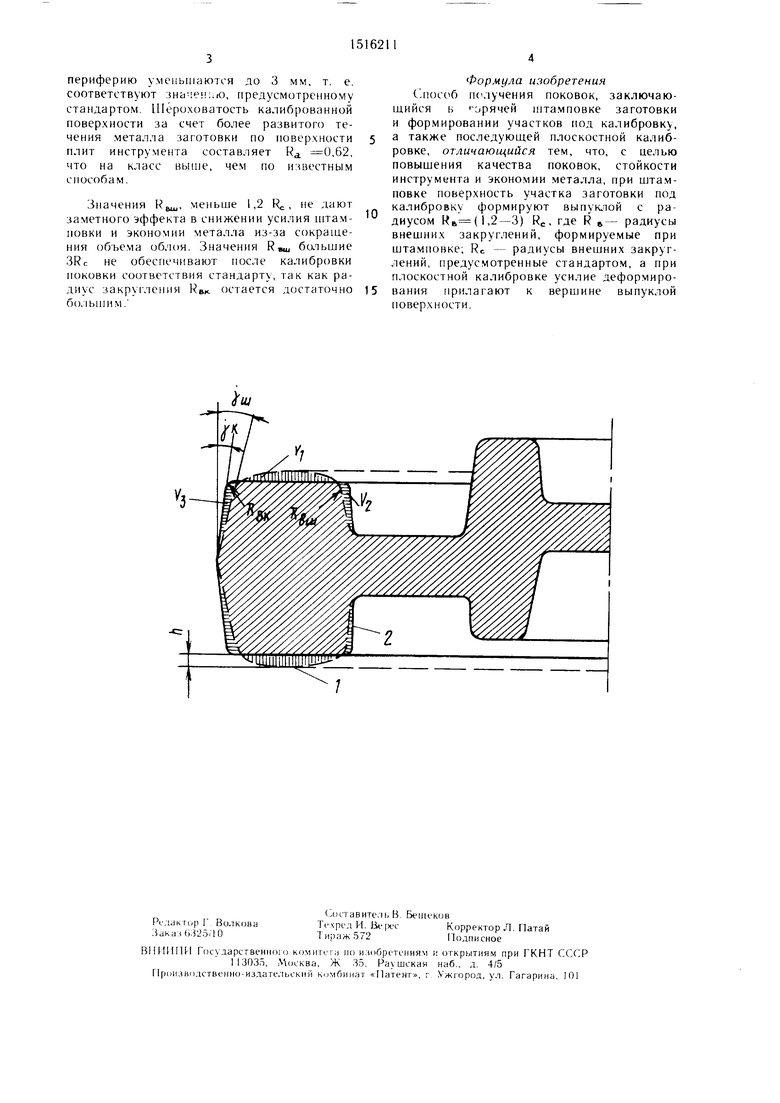

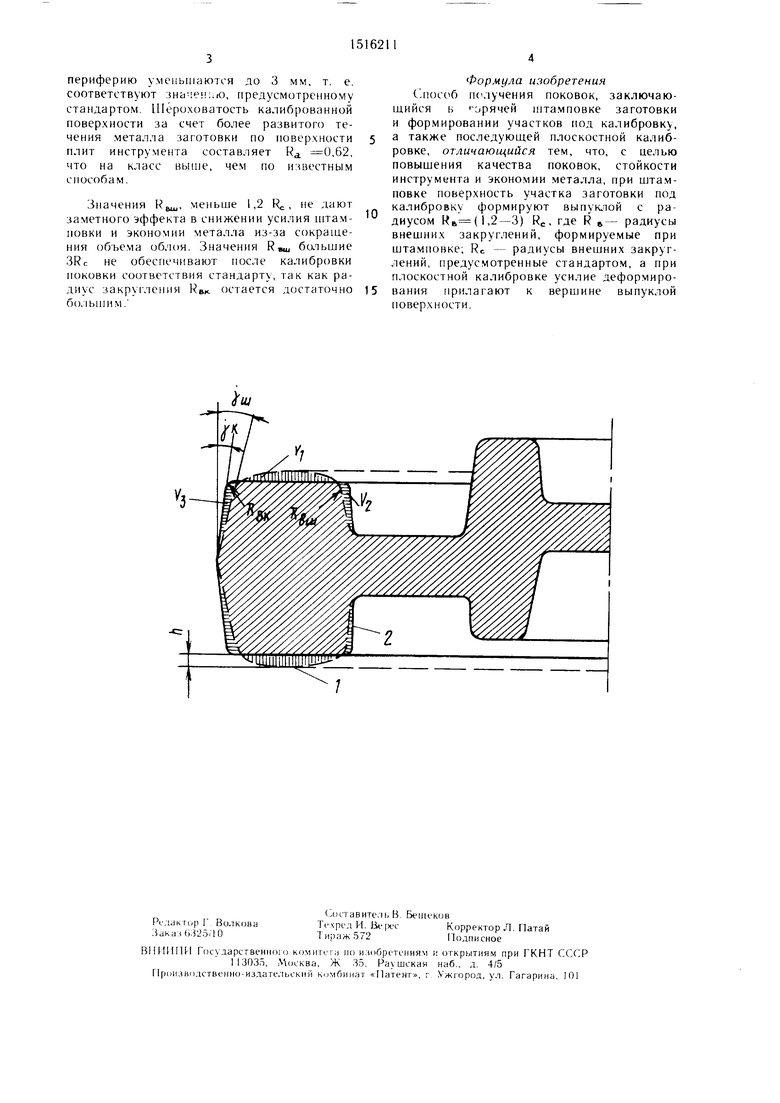

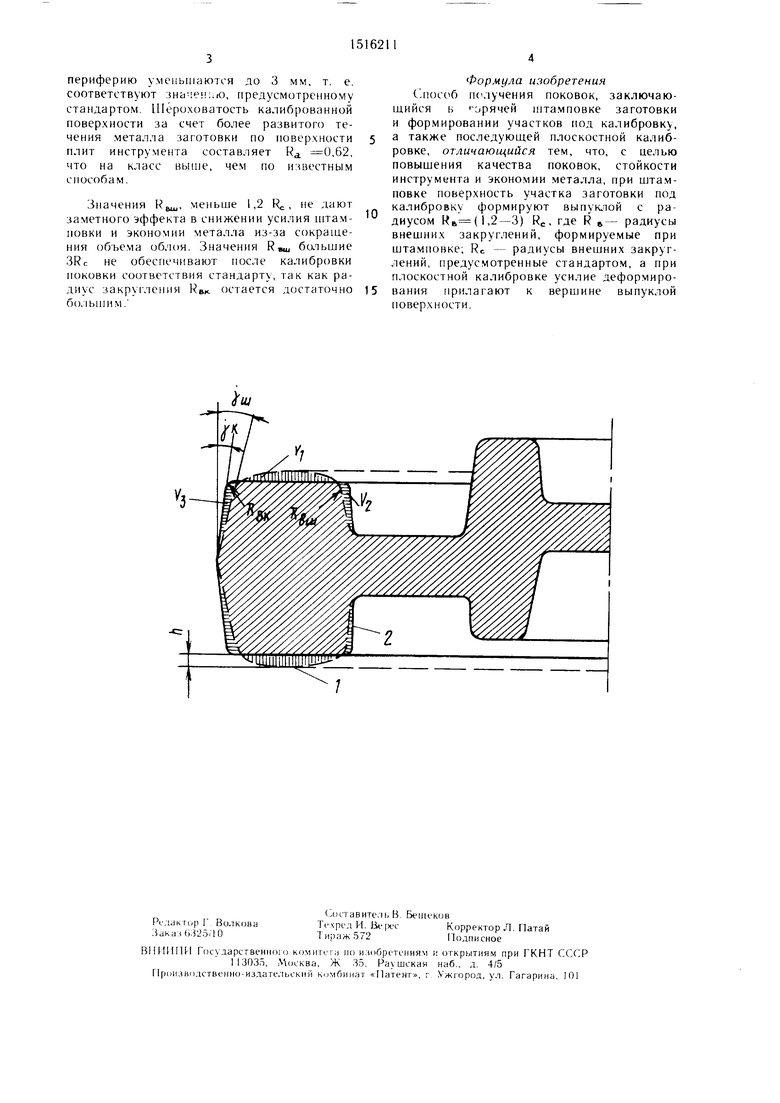

Ца чертеже изображена схема осуществления предлагаемого способа

На схеме обозначено; 1 - профиль поверхности калибруемого частка заготовки после П1тамповки; 2 -- профиль поковки после калибровки; RBU. - радиус внешнегс. закругления п.)ковкн после штамповки; R g - радиус внешнего закругления поковки после калибровки; Vi - смещенный объем металла при калибровке; 2 и V.j - распределение смененного объема относительно нейтрального слоя; п - высота калибровки; j - угол наклона образующей поковки после ujTawnoBKH; j - угол наклона образующей поковки после калибровки.

Способ осун1ествляется следующим образом.

При штамповке (})ормируют калибрующую поверхность выпуклой, обеспечивая вне1иние радиусы закругления К на поковке, примыкающие к калибруемо поаоп, ности по соотнощению

R«. (l,2-3)Rc.

Затем производят очистку поверхности ir: окалины, после чего производят плоскхн; калибровку, при которой смещают металл из выпуклой зоны калибруемой поверхног ти на ее периферию, доводя радиусч.: внешних закруглений поковки до значени , где RC - стандартное значение.

Пример. Предлагаемый способ опробован при получении поковок типа 1пестер11я и наконечника тяги реактивной нпанги автомобиля.

Масса поковки составляет 6.5 к.. Глубина полости ручья щтампа в зоне форм и рования поверхностей, подвергаемых в последствии калибровке, составляет 55 мм. Рекомендуемый при таких пара.метрах поков ки радиус закругления 4 мм.

Например, RBW не меньше К) м.м. Припуск на калибровку выбран 1,5 мм. После калибровки получают плоскую поверхность обода шестерни с выпуклостью 10--20 мкм, а внешние радиусы поковки R за счет смещения металла из центральной зоны калибруемой поверхности на

(Л

ш

СП

)п

05 INS

периферию уменьшаются до 3 мм, т. е. соответствуют , предусмотренному стандартом. Шероховатость калиброванной поверхности за счет более развитого течения металла заготовки по поверхности плит инструмента составляет R 0,62, что на класс выше, чем по известным способам.

Значения R, меньше 1,2 R. , не дают заметного эффекта в снижении усилия Н1там- повки и экономии металла из-за сокращения объема облоя. Значения R«u батьшие 3Rc не обеспечивают после калибровки ноковки соответствия стандарту, так как радиус закругления RBR остается достаточно

б()..

Формула изобретения Способ получения поковок, зак,лючаю- П1ИЙСЯ в -орячей 1итамповке заготовки и формировании участков под калибровку, а также последующей плоскостной калибровке, отличающийся тем, что, с целью повышения качества поковок, стойкости инструмента и экономии металла, при штамповке поверхность участка заготовки под калибровку формируют выпуклой с радиусом ) RC, где R 6- радиусы внешних закруглений, формируемые при штамповке; Re - радиусы внешних закруглений, предусмотренные стандартом, а при плоскостной калибровке усилие деформирования прилагают к вершине выпуклой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Калибровочный штамп | 1986 |

|

SU1398949A1 |

| Способ изготовления кольцевых поковок | 1983 |

|

SU1139553A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| Способ штамповки поковок удлиненной формы с двумя симметричными продольными ребрами и устройство для осуществления способа | 2016 |

|

RU2641217C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

Изобретение относится к обработке металлов давлением, в частности к способам получения точных поковок. Цель изобретения - повышение качества получаемых поковок, стойкости инструмента и экономия металла. При предварительной штамповке заготовки на ней формируют участки под следующую плоскостную калибровку с выпуклой поверхностью. Радиус последней превышает стандартные радиусы внешних закруглений поковки. При плоскостной калибровке металл выпуклой зоны участка заготовки смещают в обе стороны. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ние, 1971, с | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1989-10-23—Публикация

1988-01-05—Подача