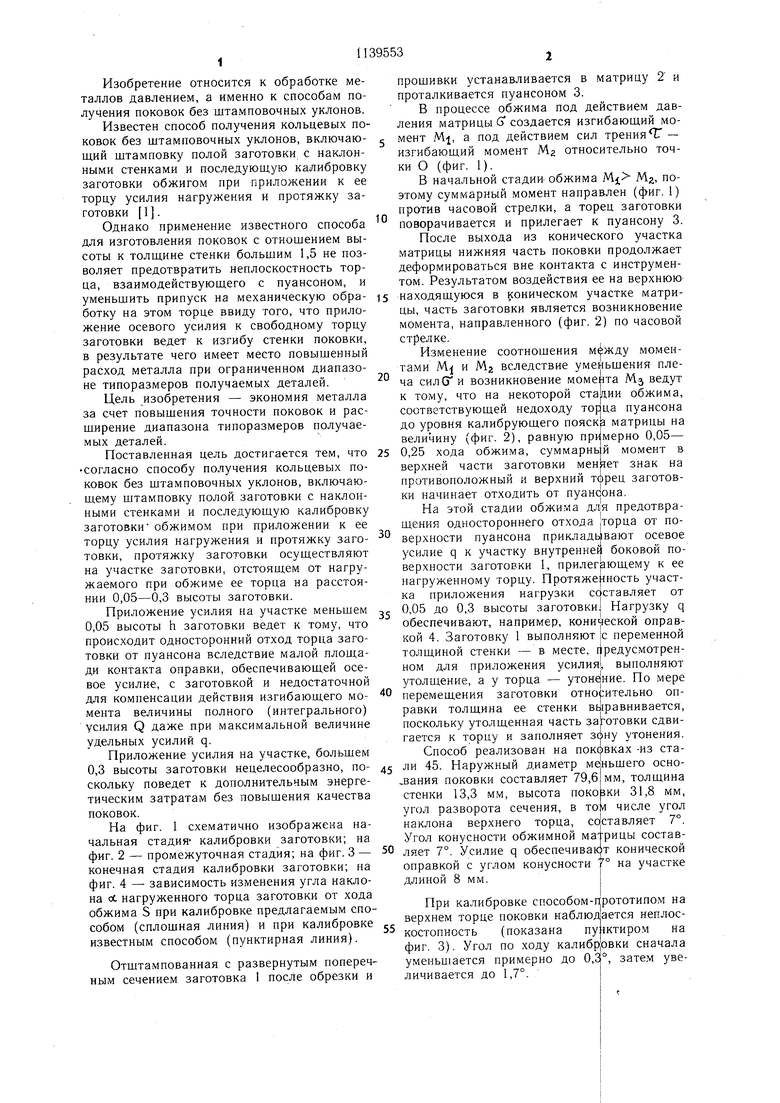

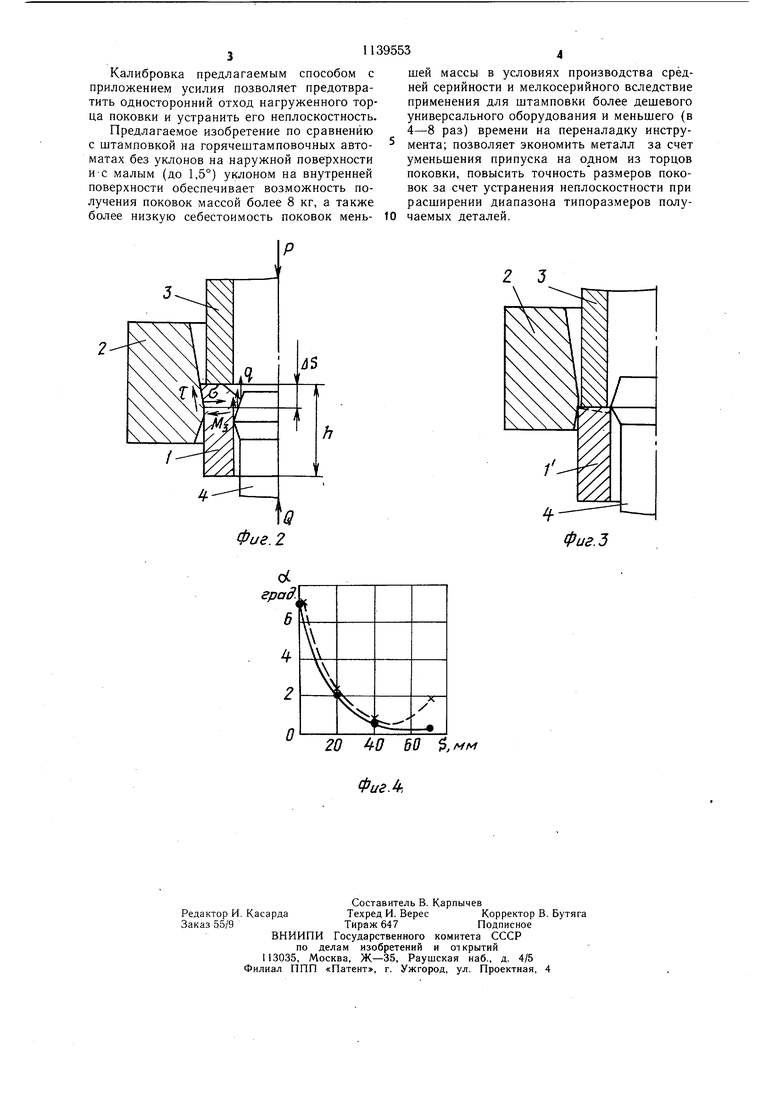

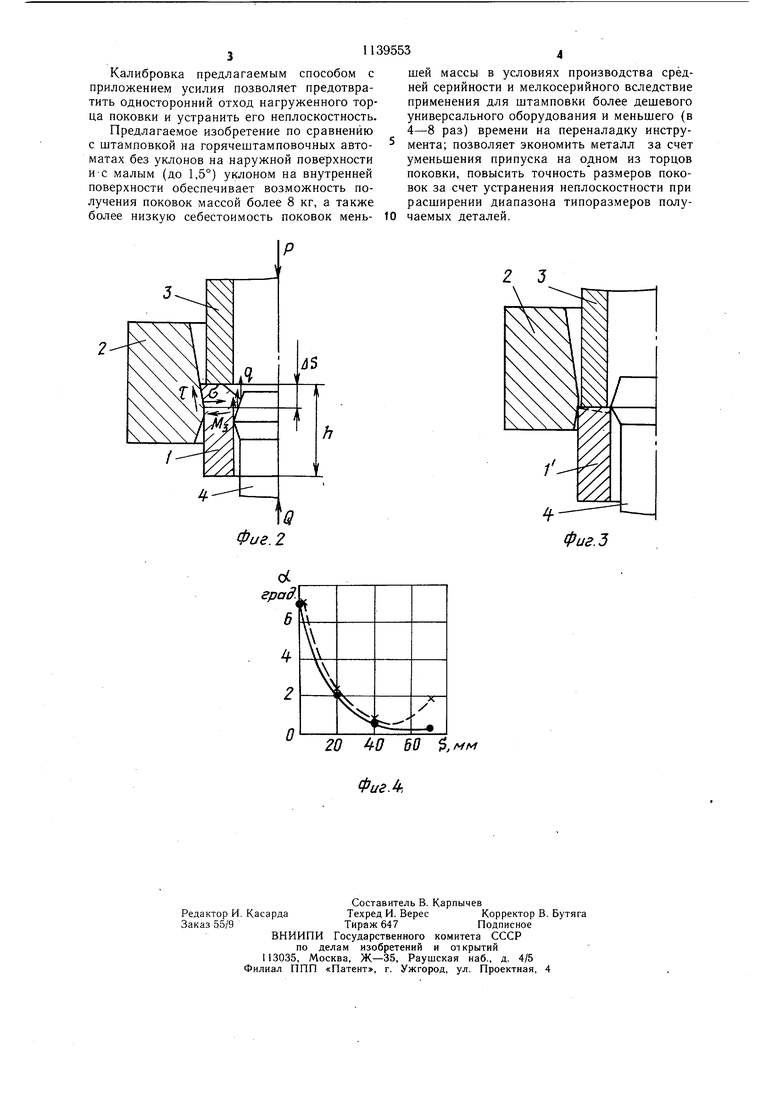

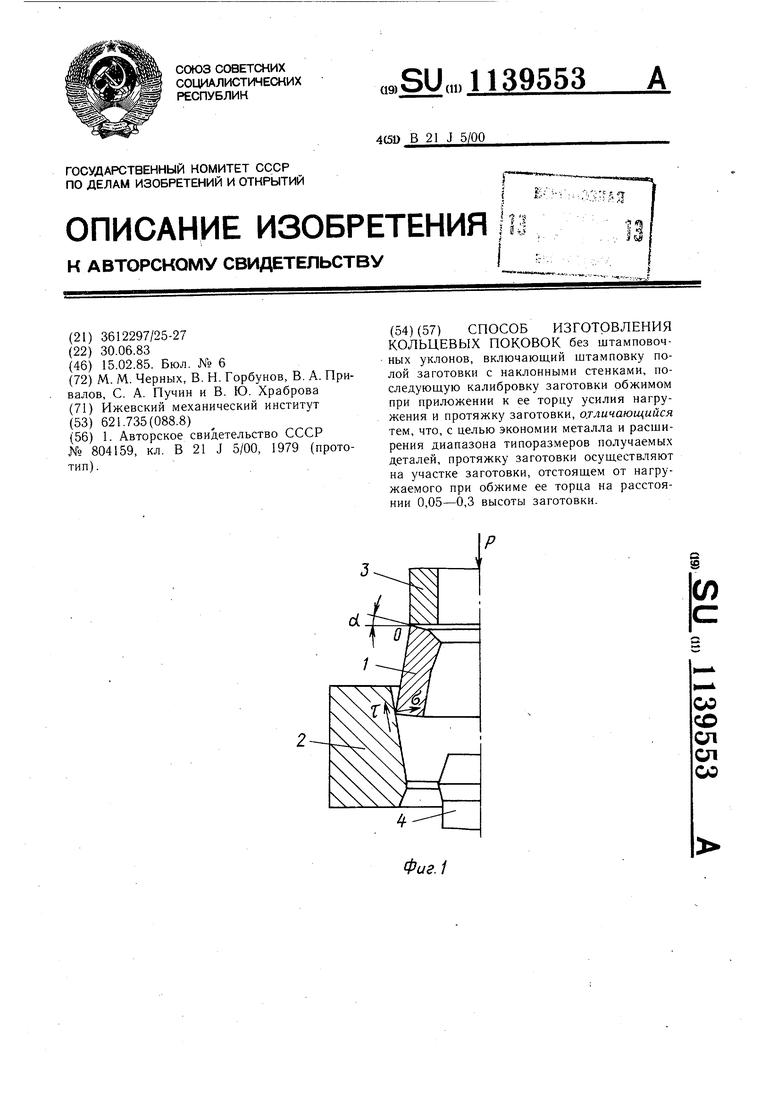

Изобретение относится к обработке металлов давлением, а именно к способам получения поковок без штамповочных уклонов. Известен способ получения кольцевых по ковок без штамповочных уклонов, включаюш,ий штамповку полой заготовки с наклонными стенками и последуюш.ую калибровку заготовки обжигом при приложении к ее торцу усилия нагружения и протяжку заготовки 11. Однако применение известного способа для изготовления поковок с отношением высоты к толщине стенки большим 1,5 не позволяет предотвратить неплоскостность торца, взаимодействующего с пуансоном, и уменьшить припуск на механическую обработку на этом торце ввиду того, что приложение осевого усилия к свободному торцу заготовки ведет к изгибу стенки поковки, в результате чего имеет место повышенный расход металла при ограниченном диапазоне типоразмеров получаемых деталей. Цель изобретения - экономия металла за счет повышения точности поковок и расширение диапазона типоразмеров получаемых деталей. Поставленная цель достигается тем, что согласно способу получения кольцевых поковок без штамповочных уклонов, включающему штамповку полой заготовки с наклонными стенками и последующую калибровку заготовки обжимом при приложении к ее торцу усилия нагружения и протяжку заготовки, протяжку заготовки осуществляют на участке заготовки, отстоящем от нагружаемого при обжиме ее торца на расстоянии 0,05-0,3 высоты заготовки. Приложение усилия на участке меньшем 0,05 высоты h заготовки ведет к тому, что проис.ходит односторонний отход торца заготовки от пуансона вследствие малой площади контакта оправки, обеспечивающей осевое усилие, с заготовкой и недостаточной для компенсации действия изгибающего момента величины полного (интегрального) усилия Q даже при максимальной величине удельных усилий q. Приложение усилия на участке, большем 0,3 высоты заготовки нецелесообразно, поскольку поведет к дополнительным энергетическим затратам без повышения качества поковок. На фиг. 1 схематично изображена начальная стадия- калибровки заготовки; на фиг. 2 - промежуточная стадия; на фиг. 3 - конечная стадия калибровки заготовки; на фиг. 4 - зависимость изменения угла наклона оС нагруженного торца заготовки от хода обжима S при калибровке предлагаемым способом (сплошная линия) и при калибровке известным способом (пунктирная линия). Отштампованная с развернутым поперечным сечением заготовка 1 после обрезки и прошивки устанавливается в матрицу 2 и проталкивается пуансоном 3. В процессе обжима под действием давления матрицы G создается изгибающий момент М|, а под действием сил трения 7Г - изгибающий момент Мг относительно точки О (фиг. 1). В начальной стадии- обжима MI Мг, поэтому суммарный момент направлен (фиг. 1) против часовой стрелки, а торец заготовки поворачивается и прилегает к пуансону 3. После выхода из конического участка матрицы нижняя часть поковки продолжает деформироваться вне контакта с инструментом. Результатом воздействия ее на верхнюю находящуюся в коническом участке матрицы, часть заготовки является возникновение момента, направленного (фиг. 2) по часовой стрелке. Изменение соотнощения моментами М-( и Мг вследствие уменьшения плеча силСи возникновение момента M-j ведут к тому, что на некоторой стадии обжима, соответствующей недоходу торца пуансона до уровня калибрующего пояска матрицы на величину (фиг. 2), равную примерно 0,05- 0,25 хода обжима, су.ммарньй момент в верхней части заготовки меняет знак на противоположный и верхний торец заготовки начинает отходить от пуанс она. На этой стадии обжима предотвращения одностороннего отхода ;торца от поверхности пуансона прикладывают осевое усилие q к участку внутренней боковой поверхности заготовки 1, прилегающему к ее нагруженному торцу. Протяже|1ность участка приложения нагрузки составляет от 0,05 до 0,3 высоты заготовки Нагрузку q обеспечивают, например, кони|1еской оправкой 4. Заготовку 1 выполняют 1с переменной толщиной стенки - в месте, предусмотренном для приложения усилия|, выполняют утолщение, а у торца - утонение. По мере перемещения заготовки относительно оправки толщина ее стенки выравнивается, поскольку утолщенная часть заготовки сдвигается к тррцу и заполняет зону утонения. Способ реализован на поковках -из стали 45. Наружный диаметр меньщего основания поковки составляет 79,6 мм, толщина стенки 13,3 мм, высота покозки 31,8 мм, угол разворота сечения, в числе угол наклона верхнего торца, со|ставляет 7°. Угол конусности обжимной матрицы составляет 7°. Усилие q обеспечивакэт конической оправкой с углом конусности 7° на участке длиной 8 мм. При калибровке способом-прототипом на верхнем торце поковки наблюдается неплоскостопность (показана пумктиром на фиг. 3). Угол по ходу калибровки сначала уменьшается примерно до 0,3°, затем увеличивается до 1,7°. Калибровка предлагаемым способом с приложением усилия позволяет предотвратить односторонний отход нагруженного торца поковки и устранить его неплоскостность. Предлагаемое изобретение по сравнению с штамповкой на горячештамповочных автоматах без уклонов на наружной поверхности и-с малым (до 1,5°) уклоном на внутренней поверхности обеспечивает возможность получения поковок массой более 8 кг, а также более низкую себестоимость поковок меньшей массы в условиях производства средней серийности и мелкосерийного вследствие применения для штамповки более дешевого универсального оборудования и меньшего {в 4-8 раз) времени на переналадку инструмента; позволяет экономить металл за счет уменьшения припуска на одном из торцов поковки, повысить точность размеров поковок за счет устранения неплоскостности при расширении диапазона типоразмеров получаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU893370A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления кольцевых поковок со ступицей и фланцем | 1982 |

|

SU1174143A1 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| Способ получения поковок без штамповочных уклонов | 1978 |

|

SU719775A1 |

| Кольцевая заготовка для объемной штамповки | 1988 |

|

SU1532171A1 |

| Способ штамповки поковок шаровых опор | 1980 |

|

SU1013077A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК без штамповочных уклонов, включающий штамповку полой заготовки с наклонными стенками, последующую калибровку заготовки обжимом при приложении к ее торцу усилия нагружения и протяжку заготовки, отличающийся тем, что, с целью экономии металла и расширения диапазона типоразмеров получаемых деталей, протяжку заготовки осуществляют на участке заготовки, отстоящем от нагружаемого при обжиме ее торца на расстоянии 0,05-0,3 высоты заготовки. (Л оо сд ел оо Фаг.1

град.

20 0 60 $.мм

Фиг Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения поковок без штампо-ВОчНыХ уКлОНОВ | 1979 |

|

SU804159A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-15—Публикация

1983-06-30—Подача