Изобретение относится к обработке металлов давлением и может быть использовано в качестве инструмента, в

60 мкм. В штампе предлагаемой констррукции с -- 1,25 (периферийная и

. частности для холодной калибровки по- центральная часть плиты изготовлены

из одного материала Х12М, но заготовки были различно ориентированы по отношению к направлению прокатки) выпуклость при тех же условиях калибковок.

Целью изобретения является снижение энергоемкости калибровки и повышение качества калибруемых поковок.

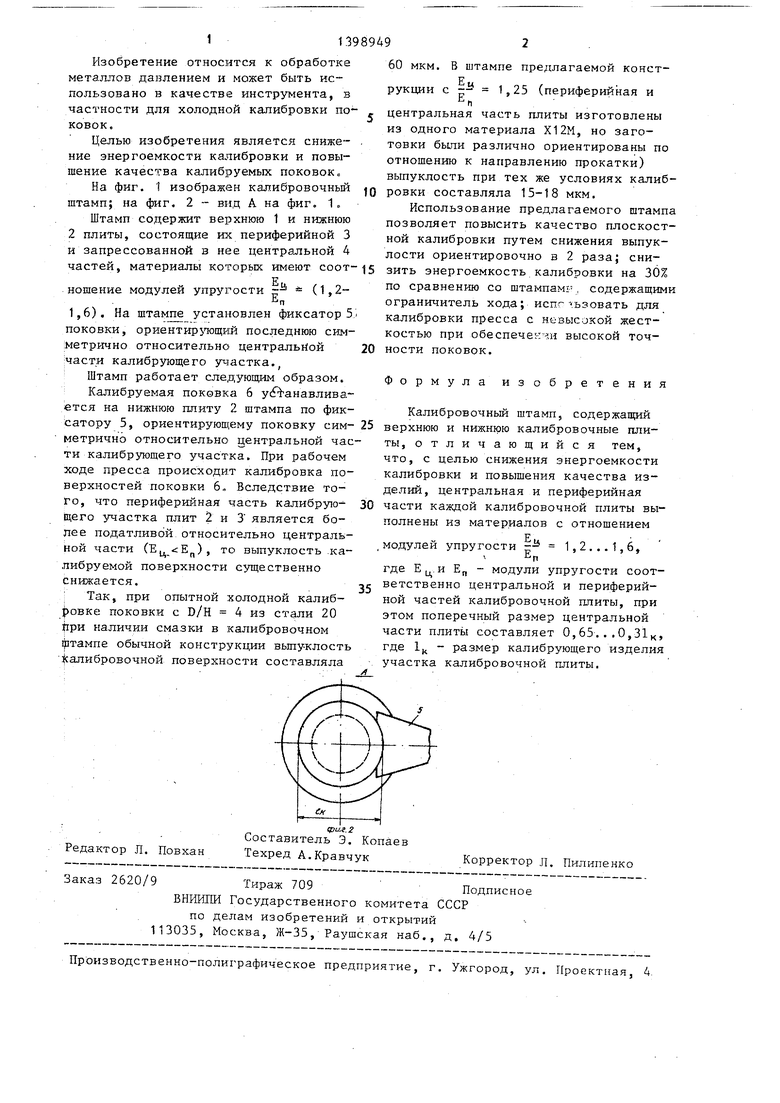

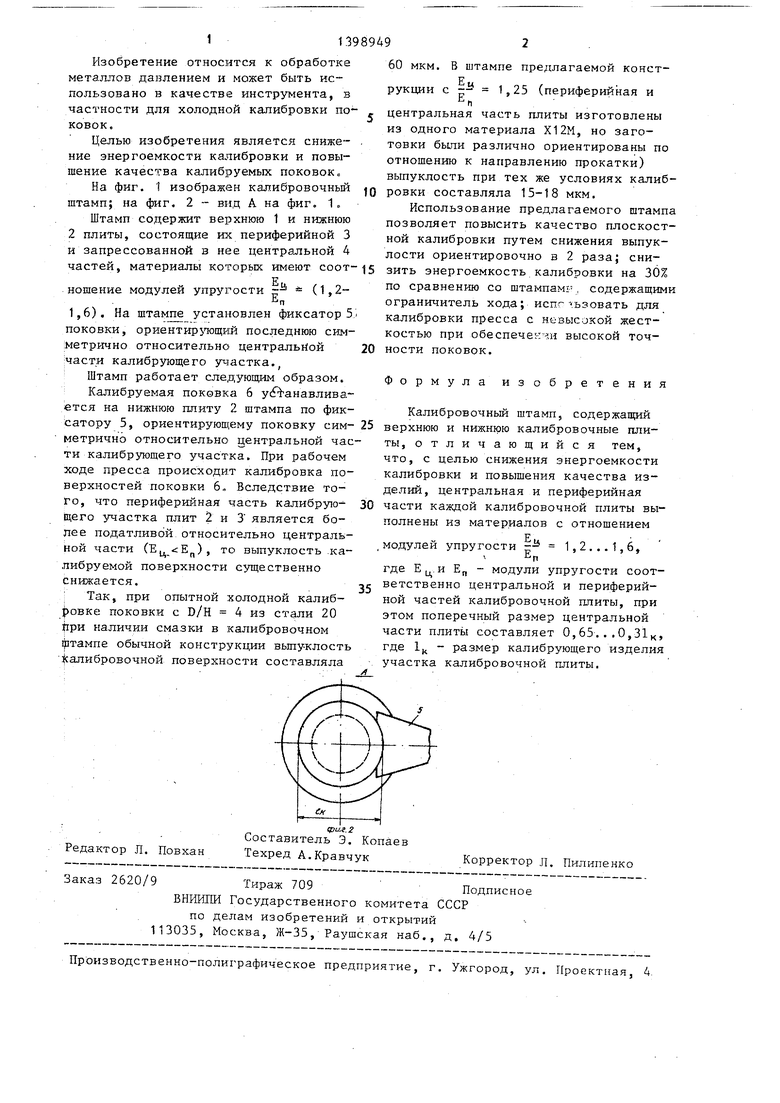

На фиг. 1 изображен калибровочньш JQ ровки составляла 15-18 мкм. штамп; на фиг. 2 - вид А на фиг. 1 „ Использование предлагаемого штампа

Штамп содержит верхнюю 1 и нижнюю 2 плиты, состоящие гос периферийной 3 и запрессованной в нее центральной 4 частей, материалы которых имеют COOT- JS зить энергоемкость калибровки на 30%

(12- по сравнению со штампамр, содержащими

позволяет повысить качество плоскостной калибровки путем снижения выпуклости ориентировочно в 2 раза; сниЕЙ

.ношение модулей упругости -Ь-г1,6). На штампе установлен фиксатор 5/

поковки, орнентир тощий последнюю симограничитель хода; испг ьзовать для калибровки пресса с невысокой жесткостью при обеспечен высокой точиз одного материала Х12М, но заготовки были различно ориентированы по отношению к направлению прокатки) выпуклость при тех же условиях калибзить энергоемкость калибровки на 30%

позволяет повысить качество плоскостной калибровки путем снижения выпуклости ориентировочно в 2 раза; сниограничитель хода; испг ьзовать для калибровки пресса с невысокой жесткостью при обеспечен высокой точ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поковок | 1988 |

|

SU1516211A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| Способ получения деталей,преимущественно вытянутой формы | 1983 |

|

SU1162541A1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Штамп для плоскостной калибровки | 1979 |

|

SU808183A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

Изобретение относится к обработке металлов давлением и может быть пользовано в качестве инструмента, в частности для холодной калибровки поковок. Цель - снижение энергоемкости и повьшение качества калибруемых поковок. Штамп содержит две плиты 1 .и 2. Между центральными частями 4 плит 1 и 2 помещают поковку 6. Соотношение модулей упругости материала центральной части 4 и периферийной разное, а именно ЕцГЕ, (1,2... 1,6), поэтому периферийная часть калибрую- щего участка является более податливой относительно центральной части.. Выпуклость калибруемой поверхности поковки 6 существенно снижается. 2 ил. (Л 00 00 (X) 4 СО /77- фаг. 1

20 ности поковок.

Формула изобретения Калибровочньй штамп, содержащий

;метрично относительно центральйой части калибрующего у гастка.,

Штамп работает следующим образом. Калибруемая поковка 6 у(т анавлива ется на нижнюю пииту 2 штампа по фиксатору 5, ориентирующему поковку сим- 25 верхнюю и нижнюю калибровочные пли- метрично относительно центральной час- ты, отличающийся тем, ти калибрующего участка. При рабочем что, с целью снижения энергоемкости ходе пресса происходит калибровка по- калибровки и повышения качества из- верхностей поковки 6, Вследствие то- делий, центральная и периферийная го, что периферийная часть калибрую- 30 части каждой калибровочной плиты вы- щего участка плит 2 и 3 является более податливой,относительно центральной части (), то выпуклость .калибруемой поверхности существенно снижается.

i Так, при опытной холодной калиб- {ювке поковки с D/H 4 из стали 20 При наличии смазки в калибровочном щтампе обычной конструкции вьшу-клость :| :апибровочной поверхности составляла

35

-iL.

полнены из материалов с отношением

F

модулей упругости -- 1,2... 1,6, 1 Ьр

где Ец. и Е„ - модули упругости соответственно центральной и периферийной частей калибровочной плиты, при этом поперечный размер центральной части плиты составляет 0,65...0,31« где 1ц - размер калибрующего изделия участка калибровочной плиты.

ности поковок.

Формула изобретения Калибровочньй штамп, содержащий

верхнюю и нижнюю калибровочные пли- ты, отличающийся тем, что, с целью снижения энергоемкости калибровки и повышения качества из- делий, центральная и периферийная части каждой калибровочной плиты вы-

25 верхнюю и нижнюю калибровочные пли- ты, отличающийся тем, что, с целью снижения энергоемкости калибровки и повышения качества из- делий, центральная и периферийная 30 части каждой калибровочной плиты вы-

35

iL.

полнены из материалов с отношением

F

модулей упругости -- 1,2... 1,6, 1 Ьр

где Ец. и Е„ - модули упругости соответственно центральной и периферийной частей калибровочной плиты, при этом поперечный размер центральной части плиты составляет 0,65...0,31« где 1ц - размер калибрующего изделия участка калибровочной плиты.

| Охрименко Я,Н | |||

| Технология куз- нечно-штамповочного производства | |||

| М.: Машиностроение, 1976, с | |||

| Передвижной дровокольный станок | 1913 |

|

SU522A1 |

| Замкнутая радиосеть с несколькими контурами и с одной неподвижной точкой опоры | 1918 |

|

SU353A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-30—Подача