Изобретение относится к технологии обработки металлов и может быть использовано в машиностроительной,автотракторной и других отраслях народного хозяйства.

Цель изобретения - повьш1ение производительности процесса.

Сущность способа заключается в том, что на перемещающееся изделие с нанесенной на него шихтой воздействуют током высокой частоты. Одновременно с воздействием током высокой частоты воздействуют излучением лазера, совмещая передние фронты зон воздействия, при этом мощность излучения лазера поддерживают величиной 0,01-0,1 от мощности тока высокой частоты, а площадь зоны излучения лазера устанавливают в пределах 0,1-0,8 от площади зоны воздействия тока высокой частоты.

Изделие с нанесенным слоем шихты перемещают по отношению к зоне воздействия индуктора и излучения- лазера со скоростью V. Излучение лазера воздействует на зону воздействия ТВЧ, примыкающую к ее переднему фронту, так, что на переднем фронте зоны ТВЧ- воздействия всегда имеется предварительно оплавленный излучением слой шихты. У расплава электропроводность значительно выше, чем у холодного слоя шихты.

Индуктор с заостренным рабочим участком обеспечивает локальное возсл

05

ю

со

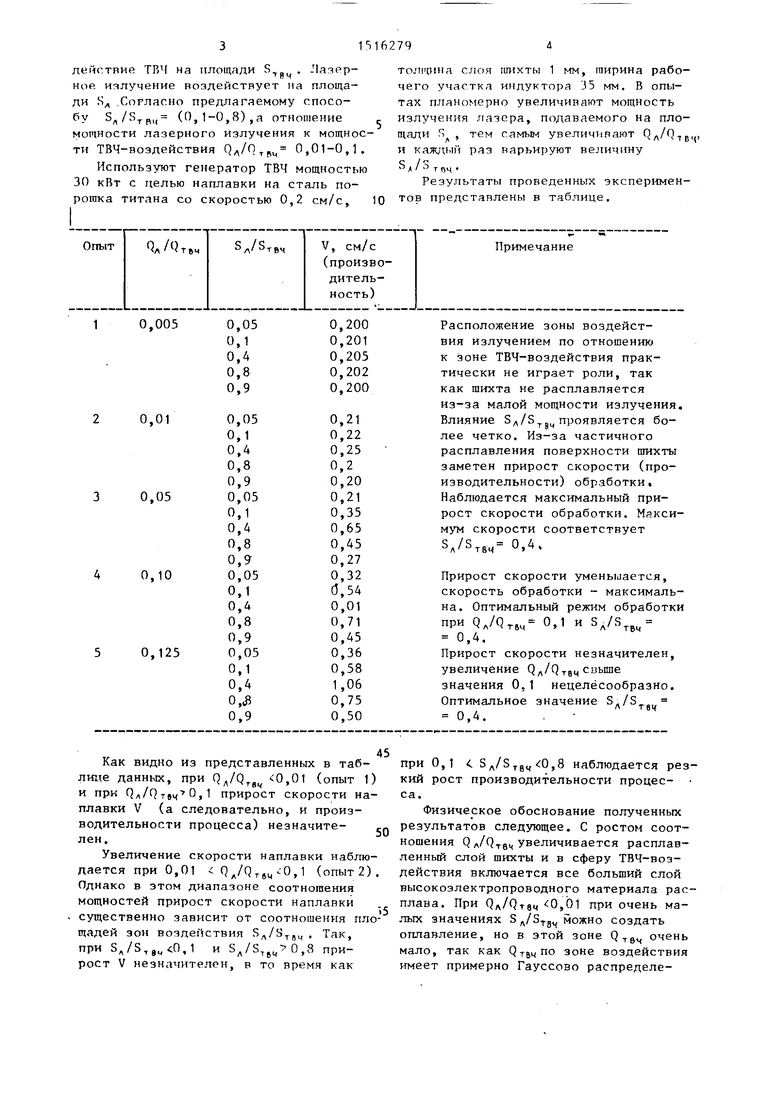

действие ТВЧ на площади . Лазерное излучение воздействует на площади S .Согласно предлагаемому способу ,, (0,1-0,8),а отношение мощности лазерного излучения к мощности ТВЧ-воздействия Qл/Qтpм 0,01-0,1. Используют генератор ТВЧ мощностью 30 кВт с целью наплавки на сталь порошка титана со скоростью 0,2 см/с, 10

TOJTi piHa слоя шихты 1 мм, ширина рабочего участка индуктора 35 мм. В опытах планомерно увеличивают мощность излучения лазера, подаваемого на пло- щали , тем самым увеличивают Рл/1-гв и каждый раз варьируют величину

с /г.

л т 04

Результаты проведенных экспериментов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОСТОРОННЕЙ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 1996 |

|

RU2110361C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2015 |

|

RU2591906C1 |

| Способ цементации стальных изделий | 1987 |

|

SU1611982A1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ПАРОВЫХ ТУРБИН ОТ ПАРОКАПЕЛЬНОЙ ЭРОЗИИ | 2013 |

|

RU2545878C2 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ С ПОСЛЕДУЮЩЕЙ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2011 |

|

RU2473715C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ | 2003 |

|

RU2269401C2 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2007 |

|

RU2360768C2 |

Изобретение относится к технологии обработки металлов и может быть использовано в машиностроительной, автотракторной и других отраслях народного хозяйства. Цель изобретения - повышение производительности процесса. Одновременно с воздействием током высокой частоты на изделие с нанесенной на него шихтой воздействуют излучением лазера. Передние фронты зон воздействия совмещают. Мощность излучения лазера поддерживают величиной 0,01-0,1 от мощности воздействия тока высокой частоты. Площадь зоны излучения лазера устанавливают в пределах 0,1 - 0,8 от зоны воздействия тока высокой частоты. Производительность процесса повышается за счет ускорения прогрева шихты до расплавления. 1 табл.

45

Как видно из представленных в таблице данных, при Ол/Ртвч (опыт 1) и при QA/QTon O, прирост скорости наплавки V (а следовательно, и производительности процесса) незначите- лен,

Увеличение скорости наплавки наблюдается при 0,01 Q /Qren O, (опыт2). Однако в этом диапазоне соотногаения мощностей прирост скорости наплавки существенно зависит от соотношения площадей зон воздействия , Так, при ,,1 и ,0,8 прирост V незначителен, в то время как

при 0,1 5д/5тд 0,8 наблюдается резкий рост производительности процесса.

Физическое обоснование полученных результатов следующее. С ростом соотношения Q д/Q.gц увеличивается расплавленный слой шихты и в сферу ТВЧ-воздействия включается все больший слой высокоэлектропроводного материала расплава. При QA/QTBM 0,bl при очень малых значениях S можно создать оплавление, но в этой зоне , очень мало, так как зоне воздействия имеет примерно Гауссово распределе515

ние, при этом эффекта увеличения производительности не наблюдается. При ,1 весь слой шихты расплавлен и нет резерва увеличения электропроводной зоны (воздействие ТВЧ используется максимально). По мере увеличения отношения ,. ,т,е. перемещения заднего фронта воздействия вглубь зоны ТВЧ-воздействия, зона расплавления шихты лазерным излучением смыкается с участком шихты, уже успевшей расплавиться под воздействием ТВЧ. Данные таблицы подтверждают, что наибольшее влияние и Ол/Отец на производительность наблюдается при 0,01 ,,0,1 и 0,1 3 /5твч 0,8.

Технико-экономическая эффективность способа лазерно-высокочастот- ной наплавки определяется повьш1ени- ем производительности процесса за

16279«

счет ускорения прогрева шихты плавления.

до рас0

5

0

Формула изобретения

Способ наплавки, при котором при наплавке на изделие наносят шихту, перемещают изделие относительно индуктора, через который пропускают ток высокой частоты, отличающий- с я тем, что, с целью повышения производительности процесса, на изделие с нанесенной на него шихтой дополнительно воздействуют излучением лазера, совмещая при этом передние фронты воздействия током высокой частоты и лазером, мощность излучения лазера поддерживают величиной 0,01-0,1 мощности тока высокой частоты, а площадь зоны воздействия лазера устанавливают в пределах 0,1-0,8 от площади зоны воздействия током высокой частоты.

| Рьжалин Н.Н | |||

| и др | |||

| Лазерная и электронно-лучевая обработка материалов | |||

| - М.: Машиностроение, 1985, с | |||

| 496 | |||

| Ткачев В.Н | |||

| и др | |||

| Индукционная наплавка твердых сплавов | |||

| - М.: Машиностроение, 1970, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-12—Подача