;,-обретение относится к металлур- г -.i, в частности к химико-термичес- Koi: обработке с использованием лазерного излучения, а именно цементации, 1 у.ог йт быть использовано в машино- cipcfeh-ш для поверхностного упроше- i;;m .Еталей машин, изготовленных пре- И1:уще ..твенно их хромоникелевых сталей .

Целью изобретения является повышение износостойкости обработанных изделий при работе в условиях су- ,чого трения за счет снижения коэффициента сухого трения.

Способ осуществляют следующим образом.

Обрабатываемый образец или изделие помещают в ин;гуктор и токами высокой частоты (ТВЧ) нагревают до температуры изотермической выдержки, чатем со стороны открытого торца индуктора подводят инже ггируемьш порошок и ла- зе1)ный луч. Пг этом детали и индуктору, иаходящ№ ся на движущемся столе, сосб;1;ают перемеш;еЫ1С относительно лазерного луча. После окончания процесса цементации ироводят изотермическую выдержку npii 650-1100 С в тесо

00.

to

ение 0,005-2 ч , затем индуктор отклюают и снимают с движущегося стола, брабатываемое изделие охлаждают на воздухе, после чего по достижении из- елием комнатной температуры провоят закалку лазером без оплавления поверхности, при этом лазерный луч повторяет траекторию, имевшую место при лазерной цементации. Для лазер- jg кого воздействия используют СО -лазер JTT1-2, движущийся стол имеет возможности одновременного перемещения по двум осям и вращения вокруг третьей оси. По окончании закалки как и по 15 известному способу проводят обработку холодом погружением закаленного изделия в жидкий азот на 30 мин и низкий отпуск при t60-200°C в низ- котемпературных печах .(сушильных 20 шкафах). Насыщение расплавленного поверхностного слоя углеродом из ин- жектируемога порошка графита -позволя- ет сформировать упрочненный слой глубиной до 3 мм и содержанием углерода 25 до 4,5%, Предварительньш нагрев об- 1,абатьшаемого изделия до проведения лазерной цементации позволяет достичь глубины упрочненного слоя .4,5 мм при содержании в нем углеро- д да 5,25%. При этом одновременно обеспечивается снижение мощнос.ти лазерного луча в процессе цементации до (0,03-0,8) 10 Вт.м. Изотермическая вьщержка обрабатываемого изделия пос- 5 ле лазерной цементации при 650-1100 С (цементованного слоя) обеспечивает .формирование структуры феррита и пластинчатого цементита в поверхност- ном слое, способствует распаду аусте- дд нита. Последующая закалка лазером без оплавления поверхности приводит к получению твердого (11-12 ГПа) поверхностного слоя глубиной до 4,5 мм, состоящего из мартенсита и карбидов. 45

Изотермическая выдержка обрабатываемого изделия после лазерной цементации при 650 (цементованного слоя)- вызывает протекание процессов графитизации в насыщенном углеродом слое при содержании последнего свьппе 2,5%, изотермическая выдержка при 65.0 (цементованного слоя) - 1100°С при содержании углерода -в цементованном слое менее 2,5% является нецелесообразной. Формирование в результате изотермичес- .кой выдержки при 650 (цементованного слоя) - и последующей закал-

50

55

5 д 5

0

5

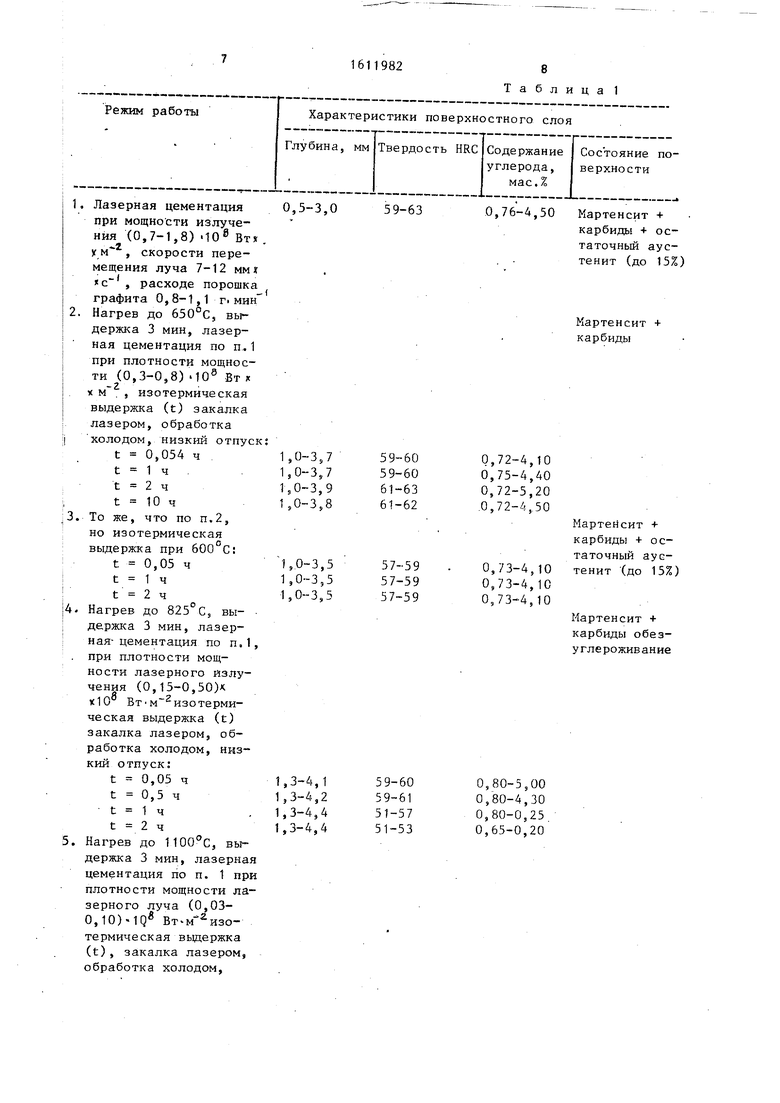

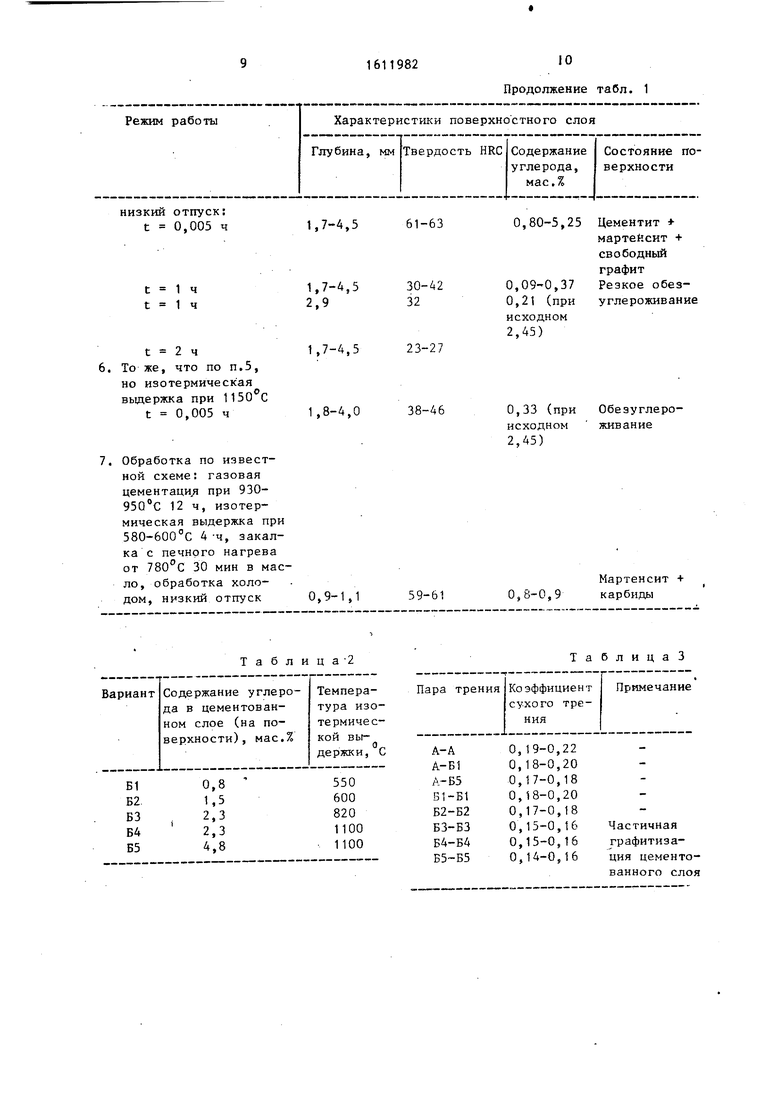

ки лазером без оплавления поверхности твердой (10-13 ГПа) мартенситно-це- ментитной структуры поверхностного слоя с регламентированным количеством графита обеспечивает снижение коэффициента сухого трения при взаимодействии металлических поверхностей, что благоприятно сказывается на износостойкости цементованного слоя. Из дан- ныху приведенных в табл. 1 следует, что, чем температура изотермической выдержки,- тем меньше должна быть ее длительность, за счет чего обеспечивается ускорение всего процесса обработки.

П р и м .е р. Образцы размером 45x15 мм, из стали 14ХНЗМА помещ ают в нагревательное индукционное устройство цилиндрической формы с открытым верхним торцом и внутренним диаметром 50 мм, высотой 30 мм.

При помещении образца или детали в индуктор на его поверхности закрепляют незачехленнзто хромель-алюмелевую термопару так, чтобы спай термопары касался поверхности обрабатываемого изделия о Лазерную обработку при нагреве на 1100°С проводят сразу же, после достижения поверхностью указанной температуры. Во всех остальных случаях нагрева стали на более низкие температуры (825 С и ниже) использу-- ют трехминутную вьщержку-. перед началом лазерной цементации. Нагрев осуществляют индукционным способом, охлаждение - после отключения и снятия индуктора на воздухе. Таким образом, общее время пребывания обрабатываемого изделия при не превы- шает 3,3 мин и полньм (сквозной) прогрев изделий на глубину свыше 10 мм не происходит, .т.е. свойства сердцевины не претерпевают значимого ухудшения. На расстоянии 4 мм от верхней поверхности образца под углом к поверхности располагают сопло для инжекции- порошка графита. Лазерную цементацию проводят при расплавлении поверхностного слоя излучением непрерывного С02-лазера ЛТ1-2 при плотности мощности (О, 3-1, В)-10 Bт X м , инжекцни в зону расплава порошка графита ГЛ-1 в струе гелия при скорости перемещения поверхности образца относительно ла ерного луча 7-12 расходе порошка 0,8- 1,1 г-мин , расходе газа-носителя

--3 ..

-1

(14-18.)х10 м мин . Время цементации поверхности образца площадью 535 мм составляет 8,3-15 с. Температуру изотермической вьщержки (и низкого отпуска) определяют с точностью +20°С. Лазерную закалку проводят при плотности мощности (0,67- 0,93) 10® скорости перемещения лазерного луча 15 мм-с После выдержки в жидком азоте в течение 30 мин (после прекращения кипения азота) отпуск при 160-180 С проводят в электропечах в течение 2 ч. Характеристики упрочненных слоев, полученные при химико-термической обработке по предлагаемым режимам, представлены в табл. 1.

Из данных табл. 1 следует, что несоответствие параметров изотермической выдержки (температуры и времени) не приводит к получению удовпет- ворительного качества дементованного слоя. Так, отсутствие изотермической выдержки после цементадии или снижение температуры до не приводит к полному распаду остаточного аустенита в цементованном слое. Увеличени длительности изотермической выдержки свыше 2-х часов не приводит к получению новых свойств упрочненного слоя, а лишь вызывает дополнительные непроизводительные расходы. Использование температуры изотермической выдержки свыше 1100 С приводит к протеканию обезуглероживания при любых, даже малых в-ременах изотемической выдержки (табл. 1. п.6).

В результате прохождения полного дикла химико-термической обработки по предлагаемому способу получен поверхностный упрочненный слой глубиной 1,0-4,25 мм с содержанием углерода 0,70-5,25% и твердостью 59- 63 HRC. При обработке по известному способу достигается меньшая глубина науглероживания слоя при более низ- ком содержании в. нем углерода

(табл. 1).

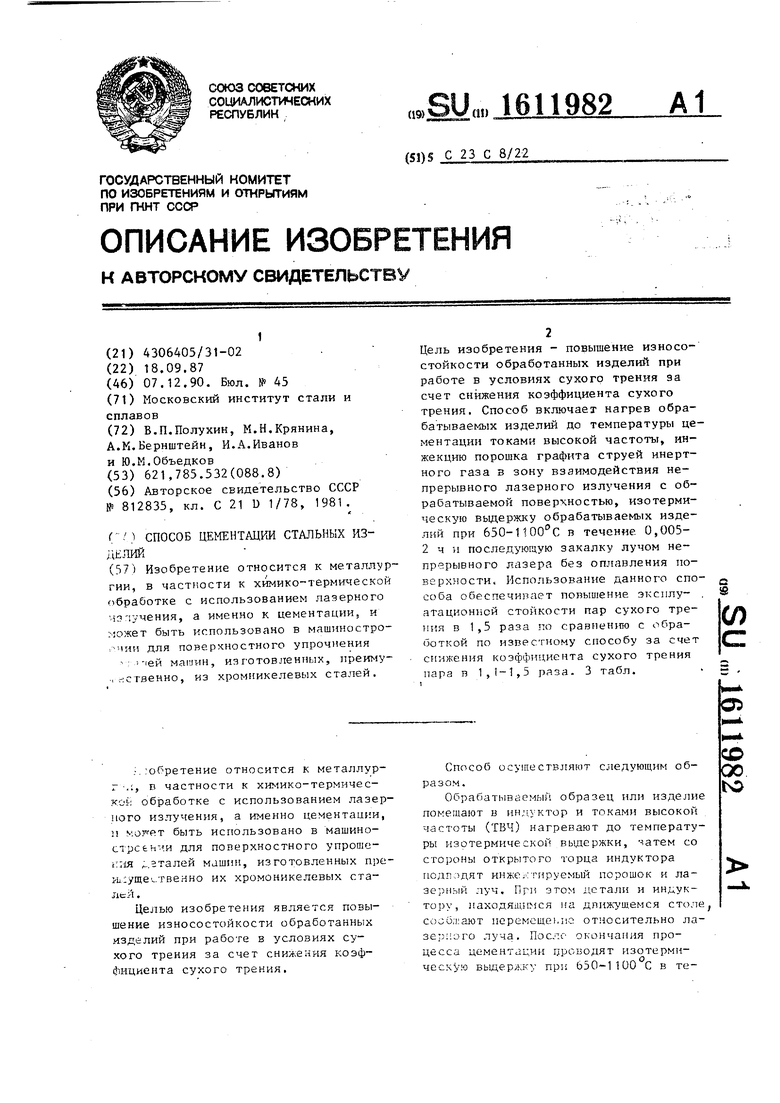

Для получения более полной информации об изменении коэффициента сухого трения после осуществления химко-термической обработки по предлагаемому способу произведены испытания на машине трения СМТ-4 при ско5

е р10

1982

рости относительного перемещения трущихся поверхностей 0,840,1 м-с удельной нагрузке 150 ± 15 МПа по схеме диск (колодка).

Пары трения изготавливают из стали 14ХНЗМА в различных вариантах химико-термической обработки (ХТО).

А:КТО согласно известному способу; Б: Лазерная цементация по предлагаемому способу (табл. 2).

Чистота поверхности пар трения перед началом испытаний соответствует В классу.

Результаты измерений коэффициента сухого трения приведены в табл.3. По предлагаемому способу обработаны детали поворотно-загрузочного механизма доменной колоши. Условия эксплуатации исключают смазку ме ханизма (запыленность и рабочие температуры до 300°С). Основная причина выхода механизма из строя - заклинивание трущихся частей и изгибание элементов конструкции. В ходе ускоренных испытаний летали, обработанные по предлагаемому способу, показали эксплуатационную стойкость в 1,5 раза.большую, чем обработанные по известному способу за счет снижения коэффициента сухого трения пары в 1,1-1,5 раза.

15

20

25

30

ф

р м у .и а

обретения

Способ цементации стальных изделий ппеимуществоиио из хромоникелсвых с/талей, включающий нагрев поверхности обрабатываемого изделия до температуры цементации, собственно цсмента- дич-., изотермическую выдержку и закалку, о т л и ч а ю щ и и с я тем, 4Td, с цепью повышения износостойкости обработанных изделий за счет снижения коэффициента сухого трения, нагрев до температуры насыщения осуществляют токами высокой частоты, насыщение осуществляют путем инжекции порошка графита струей инертного газа в зону взаимодействия непрерывного лазерного излучения с поверхностью изстерми- иескую выдержку проводят при 650 0,005-2,0 ч, а последующую закалку-- лучом непрерывного лазера без оплавления поверхности.

55

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2005 |

|

RU2274674C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| Способ высокотемпературной цементации стальных изделий | 1988 |

|

SU1527317A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2482203C1 |

| Способ обработки деталей | 1979 |

|

SU812835A1 |

| Способ обработки конструкционных сталей | 1981 |

|

SU998520A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ изготовления изделий | 1988 |

|

SU1523287A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке с использованием лазерного излучения, а именно к цементации, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных, преимущественно, из хромникелевых сталей. Цель изобретения - повышение износостойкости обработанных изделий при работе в условиях сухого трения за счет снижения коэффициента сухого трения. Способ включает нагрев обрабатываемых изделий до температуры цементации токами высокой частоты, инжекцию порошка графита струей инертного газа в зону взаимодействия непрерывного лазерного излучения с обрабатываемой поверхностью, изотермическую выдержку обрабатываемых изделий при 650-1100°С в течение 0,005-2 ч и последующую закалку лучом непрерывного лазера без оплавления поверхности. Использование данного способа обеспечивает повышение эксплуатационной стойкости пар сухого трения в 1,5 раза по сравнению с обработкой по известному способу за счет снижения коэффициента сухого трения пара в 1,1-1,5 раза. 3 табл.

при мощности излучения (0,7-1,8) -10 Вт . х м, скорости перемещения луча 7-12 MMJt , расходе порошка графита 0,8-1,1 г. мин

.Нагрев до 650°С5 выдержка 3 мин, лазерная цементация по п.1 при плотности мощности (0,3-0,8)«10® Вт X

км., изотермическая выдержка (t) закалка лазером, обработка холодом, низкий отпуск;

t 0,054 ч

t 1 ч .

t 2 ч

t 10 ч

.То же, что по п.2, но изотермическая выдержка при 600°С:

t 0,05 ч t 1 ч t 2 ч

.Нагрев до 825°С, вы- держка 3 мин, лазерная- цементация по п,1, при плотности мощности лазерного излучения (0,15-0,50)х

к10 Вт м изотермическая выдержка (t) закалка лазером, обработка холодом, низкий отпуск:

t 0,05 ч

t 0,5 ч t 1 ч

t 2 ч

.Нагрев до 1100°С, выдержка 3 мин, лазерная цементация по п. 1 при плотности мощности лазерного луча (0,03- 0,10)-1Q Вт М- изо- термическая выдержка (t), закалка лазером, обработка холодом.

0,5-3,0

1,0-3,7 1,0-3,7 1,0-3,9 1,0-3,8

1,0-3,5 1,0-3,5 1,0-3,5

1,3-4,1 1,3-4,2 1,3-4,4 1,3-4,4

0,76-4,50 Мартенсит +

карбидь + остаточный аус- . тенит (до 15%)

Мартенсит + карбиды

0,72-4,10 0,75-4,40 0,72-5,20 .0,7 2-4,. 5 О

0,73-4,10 0,73-4,10 0,73-4,10

МартеНсит -t- карбиды + остаточный аус- тенит (до 15%)

Мартенсит + карбиды обезуглероживание

0,80-5,00 0,80-4,30 0,80-0,25 0,65-0,20

низкий отпуск: t 0,005 ч

1,7-4,5

t 1 t 1

t 2 ч

То же, что по п.5, но изотермическ ая выдерзкка при 1150 С

t 0,005 ч

1,7-4,5

1,8-4,0

Обработка по известной схеме; газовая цементаци,я при 930- 950 С 12 ч, изотермическая выдержка при 580-600°С 4 -ч, закалка с печного нагрева от 780°С 30 мин в масло, обработка холодом, низкий отпуск

Продолжение табл. 1

61-63

0,80-5,25 Цементит мартейсит +

42

0,09-0,37 0,21 (при исходном 2,45)

свободный графит

Резкое обезуглероживание

23-27

38-46

0,33 (при Обезуглеро- исходном живание 2,45)

39-61

Мартенсит + 0,8-0,9 карбиды

| Способ обработки деталей | 1979 |

|

SU812835A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ГП СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | |||

Авторы

Даты

1990-12-07—Публикация

1987-09-18—Подача