Изобретение относится к металлургии и может быть использовано при изготовлении штампов для горячей штамповки, пресс-форм дпя литья металлов под давлением и другого инструмента, работанлцего в условиях термоциклирования.

Целью изобретения является повышение качества инструмента за счет увеличения термостойкости формообразующего инструмента при работе в условиях термоциклирования.

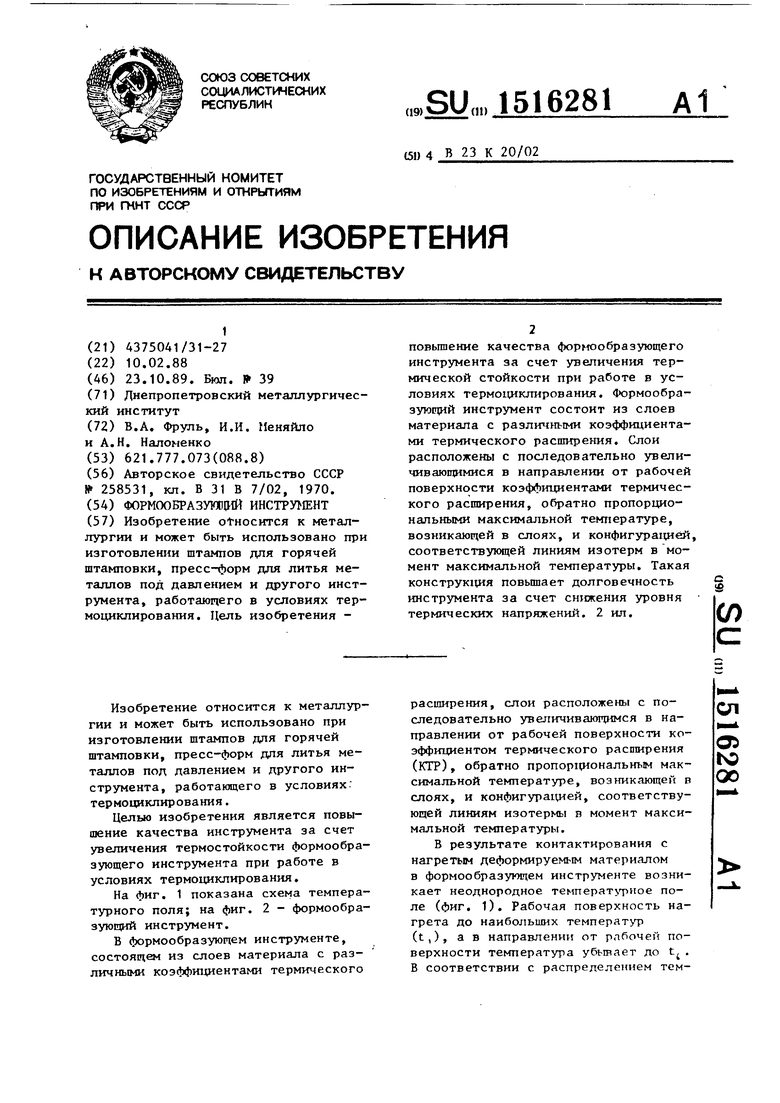

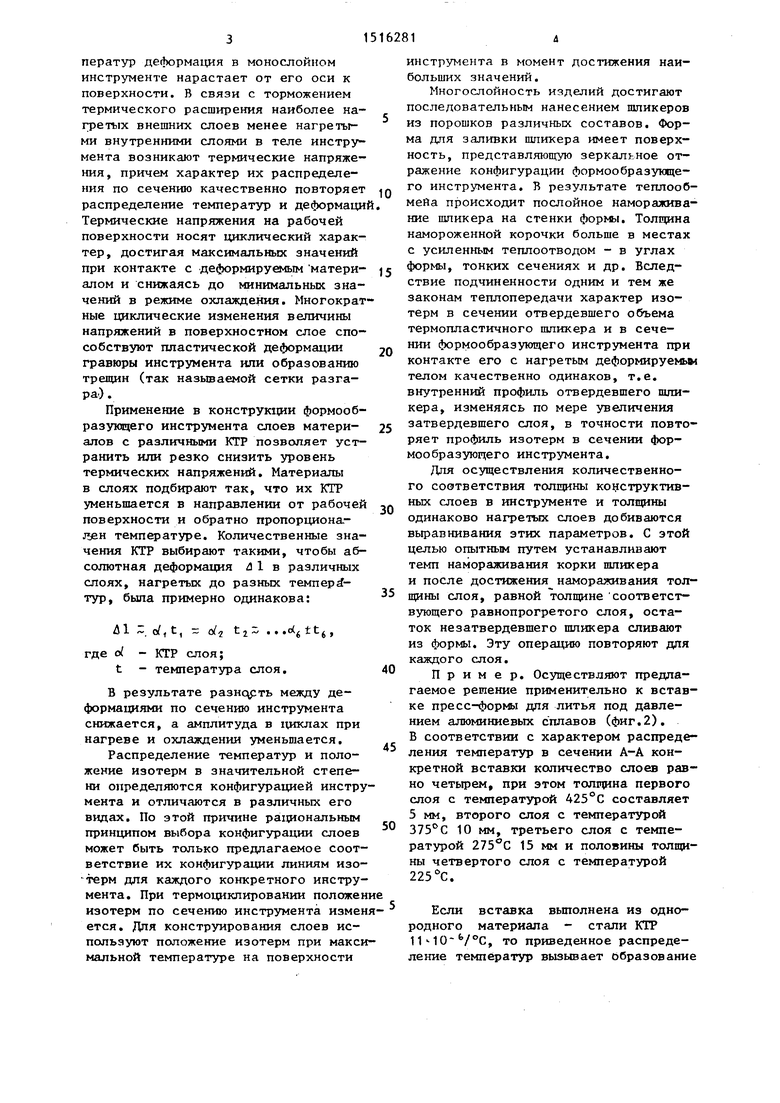

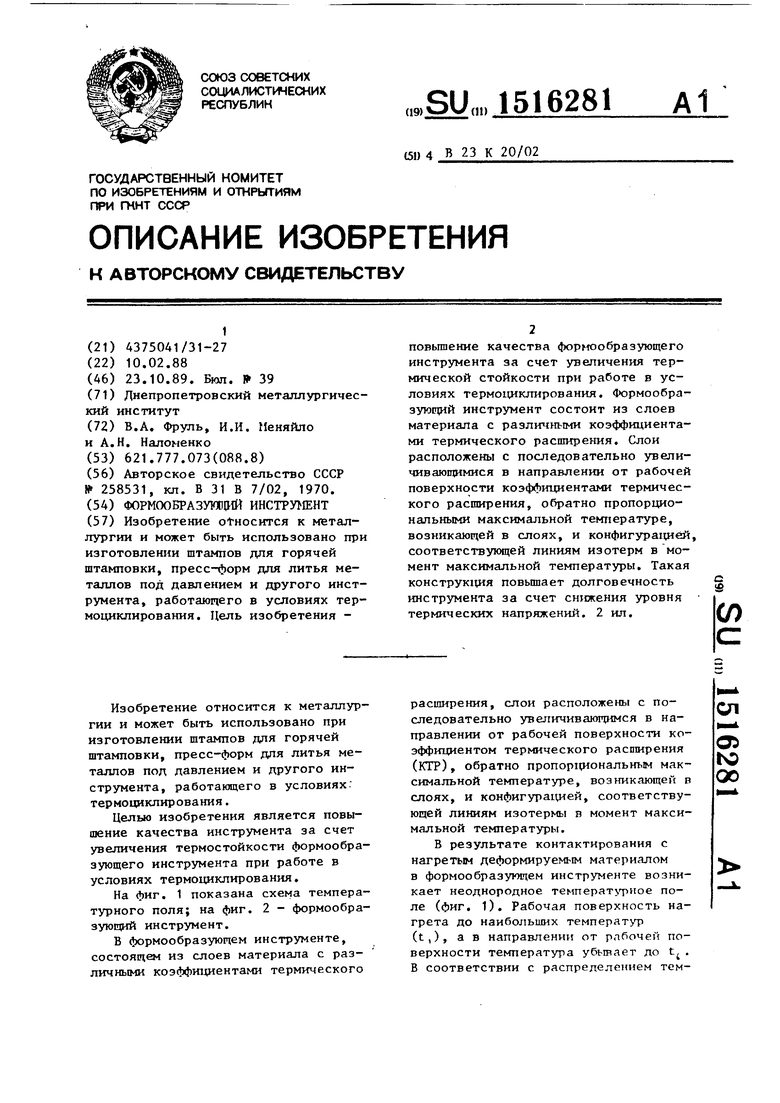

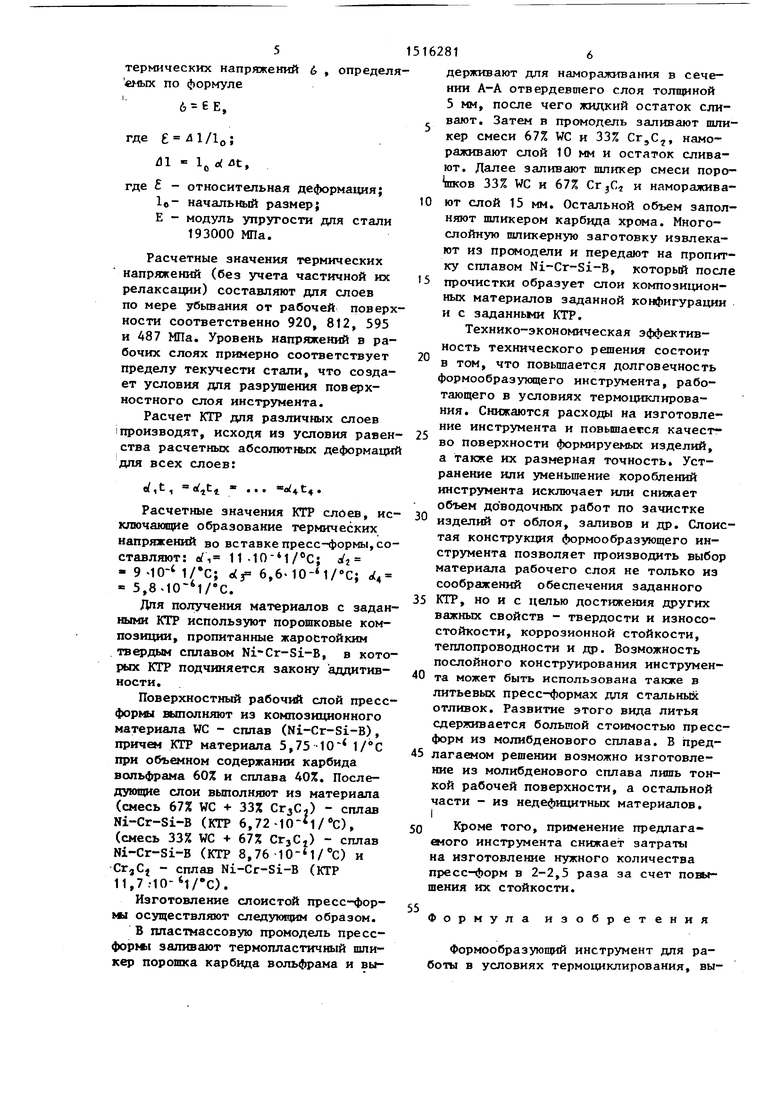

На фиг. 1 показана схема температурного поля; на фиг. 2 - формообразующий инструмент.

В формообразующем инструменте, состоящем из слоев материала с различными коэффициентами термического

расширения, слои расположены с последовательно увеличивающимся в направлении от рабочей поверхности коэффициентом термического расширения (КТР), обратно пропорциональным максимальной температуре, возникающей в слоях, и конфигурагц ей, соответствующей линиям изотермы в момент максимальной температуры.

В результате контактирования с нагретым деформируемым материалом в формообразующем инструменте возникает неоднородное температ 7 ное поле (фиг. 1). Рабочая поверхность нагрета до наибольших температур (t,), а в направлении от рабочей поверхности температура убывает до t. В соответствии с распределением темсл

О5

1C

СХ)

ператур деформация в монослойном инструменте нарастает от его оси к поверхности. В связи с торможением термического расширения наиболее нагретых внешних слоев менее нагретьг- ми внутренними слоями в теле инструмента возникают термические напряжения, причем характер их распределения по сечению качественно повторяет распределение температур и деформаци Термические напряжения на рабочей поверхности носят циклический характер, достигая максимальных значений при контакте с деформиру ым матери- алом и снижаясь до минимальных значений в режиме охлаждения. Многократные циклические изменения величины напряжений в поверхностном слое способствуют пластической деформации гравюры инструмента или образованию трещин (так назьшаемой сетки разгара) .

Применение в конструкции формообразующего инструмента слоев матери- алов с различными КТР позволяет устранить или резко снизить уровень термических напряжений. Материалы в слоях подбирают так, что их КТР уменьшается в направлении от рабочей поверхности и обратно пропорционален температуре. Количественные значения КТР выбирают такими, чтобы абсолютная деформация 41 в различных слоях, нагретых до разных темпер - тур, была примерно одинакова:

Л1 . o/,t, : г ,

где о - КТР слоя;

t - температура слоя.

В результате разнс рть между деформациями по сечению инструмента снижается, а амплитуда в lunoiax при нагреве и охлаждении уменьшается.

Распределение температур и положение изотерм в значительной степени определяются конфигурацией инструмента и отличаются в различных его видах. По этой причине рахщональным принципом выбора конфигурации слоев может быть только предлагаемое соответствие их конфигурации линиям изо- терм для каждого конкретного инструмента. При термоциклировании положе изотерм по сечению инструмента измен ется. Для конструирования слоев используют положение изотерм при максимальной температуре на поверхности

л 5 0

5 Q

0

5

45

50

5

инструмента в момент достижения наибольших значений.

Многослойность изделий достигают последовательным нанесением шликеров из порошков различных составов. Форма для заливки шликера имеет поверхность, представляющую зеркальное отражение конфигурации формообразующего инструмента. В результате теплооб- мейа происходит послойное намораживание шликера на стенки формы. Толщина намороженной корочки больше в местах с усиленным теплоотводом - в углах формы, тонких сечениях и др. Вследствие подчиненности одним и тем же законам теплопередачи характер изотерм в сечении отвердевшего объема термопластичного шликера и в сечении формообразующего инструмента при контакте его с нагретым деформируемьм телом качественно одинаков, т.е. внутренний профиль отвердевшего шликера, изменяясь по мере увеличения затвердевшего слоя, в точности повторяет профиль изотерм в сечении формообразующего инструмента.

Для осуществления количественного соответствия толщины конструктивных слоев в инструменте и толщины одинаково нагретых слоев добиваются выравнивания этих параметров, С этой целью опь:тным путем устанавливают темп намораживания корки пшикера и после достижения намораживания толщины слоя, равной толщине соответствующего равнопрогретого слоя, остаток незатвердевшего шликера сливают из формы. Эту операцию повторяют для каждого слоя.

Пример. Осуществляют предлагаемое решение применительно к вставке пресс-формы для литья под давлением алюминиевых сплавов (фиг.2). В соответствии с характером распределения температур в сечении А-А конкретной вставки количество слоев равно четьфем, при этом толщина первого слоя с температурой 425°С составляет 5 мм, второго слоя с температурой 10 мм, третьего слоя с температурой 275°С 15 мм и половины толщины четвертого слоя с температурой 225°С.

Если вставка вьшолнена из однородного материала - стали КТР 11 10 /°С, то приведенное распределение температур вызывает Ьбразование

51516281

ческих напряжений 6 , определя- по формуле

6 ЕЕ,

де ни 5 ва ке ра ют Wc

где е Л1/1о; UI 1 oiut,

где - относительная деформация; 1в- начальный размер; Е - модуль упругости для стали 193000 МПа.

Расчетные значения термических напряжений (без учета частичной их релаксации) составляют для слоев по мере убьшания от рабочей поверхности соответственно 920, 812, 595 и 487 МПа. Уровень напряжений в рабочих слоях примерно соответствует пределу текучести стали, что создает условия для разрушения поверхностного слоя инструмента.

Расчет КТР дпя различных слоев iпроизводят, исходя из условия равенства расчетных абсолютных деформаци дпя всех слоев:

«/it, ,

.

Расчетные значения КТР слоев, исключающие образование термических напряжений во вставке пресс-формы, составляют: П-Ю-Ч/ С; -9-10-Ч/ С; в(з 6,6-10-Ч/ С; Л 5,8..

Для получения материалов с заданными КТР используют порошковые композиции, пропитанные жаростойким твердым сплавом Ni Cr-Si-B, в которых КТР подчиняется закону аддитивности.

Поверхностный рабочий слой пресс формы выполняют из композиционного материала WC - сплав (Ni-Cr-Si-B), причем КТР материала 5,75-10 1/°С при объемном содержании карбида вольфрама 60% и сплава 40%. Последующие слои вьшолняют из материала (смесь 67% WC + 33% CrjCj) - сплав Ni-Cr-Si-B (КТР 6,72-10- 1/ С), (смесь 33% WC + 67% CrjCj) - сплав Ni-Cr-Si-B (КТР 8,76 10- 1/ О и CrjCj - сплав Ni-Cr-Si-B (КТР 11,7 .).

Изготовление слоистой пресс-формы осуществляют следующим образом.

В пластмассовую промодель пресс- заливают термопластичный шликер порошка карбида вольфрама и вы0

5

держивают для HaMopa HBaFfHH в сечении А-А отвердевшего слоя толщиной 5 мм, после чего жидкий остаток сливают. Затем в промодель заливают шликер смеси 67% WC и 33% Сг,С,, намораживают слой 10 мм и остаток сливают. Далее запивают шликер смеси поро- WcoB 33% we и 67% CrjC и наморажива0 ют слой 15 мм. Остальной объем заполняют шликером карбида хрома. Многослойную шликерную заготовку извлекают из промодели и передают на пропитку сплавом Ni-Cr-Si-B, который после

5 прочистки образует слои композиционных материалов заданной конфигурации и с заданными КТР.

Технико-экономическая эффективность технического решения состоит в том, что повышается долговечность формообразующего инструмента, работающего в условиях термоциклирова- ния. Снижаются расходы на изготовление инструмента и повышаегся качество поверхности формируемых изделий, а также их размерная точность. Устранение или уменьшение короблений инструмента исключает или снижает объем до водочных работ по зачистке

изделий от облоя, заливов и др. Слоистая конструкция формообразующего инструмента позволяет производить выбор материала рабочего слоя не только из соображений обеспечения заданного

5 КТР, но и с целью достижения других важных свойств - твердости и износостойкости, коррозионной стойкости, теплопроводности и др. Возможность послойного конструирования инструмен0 та может быть использована также в литьевых пресс-формах для стальньЬс отливок. Развитие этого вида литья сдерживается большой стоимостью пресс- форм из молибденового сплава. В пред5 лагаемом решении возможно изготовление из молибденового сплава лишь тонкой рабочей поверхности, а остальной части - из недефицитных материалов. I

0 Кроме того, применение предлагаемого инструмента снижает затраты на изготовление нужного количества пресс-форм в 2-2,5 раза за счет повышения их стойкости.

55

Формула изобретения

Формообразующий инструмент для работы в условиях термоцикпирования, выполненный из слоев материала с различными коэфЛи1и1ентами термического расширения,- отличающийся тем, что, с целью повышения качества , инструмента за счет увеличения термической стойкости, слои расположены с последовательно увеличивающимися в

направлении от рабочей поверхности коэффициентами термического расширения, обратно пропор1щональными максимальной температуре, до которой нагреваются слои, а конфигурацию каждого слоя выполняют соответствующей линиям изотерм при максимальной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРИЧЕСКИМ РАЗРЯДОМ, СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРИЧЕСКИМ РАЗРЯДОМ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРИЧЕСКИМ РАЗРЯДОМ | 2003 |

|

RU2294397C2 |

| Способ получения защитного покрытия в вакууме на формообразующей поверхности металлической пресс-формы для литья магниевых сплавов | 2023 |

|

RU2795775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО ПРИДАНИЯ ФОРМЫ КОНЕЧНОМУ ПРОДУКТУ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И ПОЛУЧЕННЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2008 |

|

RU2469102C2 |

| ПОДЛОЖКА ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ (CVD) АЛМАЗА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2577638C2 |

| ЭРОЗИОННОСТОЙКАЯ КЕРМЕТНАЯ ОБЛИЦОВКА ДЛЯ ПРИМЕНЕНИЯ В РАЗВЕДКЕ, ОЧИСТКЕ И ХИМИЧЕСКОЙ ПЕРЕРАБОТКЕ НЕФТИ И ГАЗА | 2007 |

|

RU2437950C2 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| ТВЕРДОСПЛАВНЫЙ НАКОНЕЧНИК И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2424875C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 2013 |

|

RU2584620C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении штампов для горячей штамповки, пресс-форм для литья металлов под давлением и другого инструмента, работающего в условиях термоциклирования. Цель изобретения - повышение качества формообразующего инструмента за счет увеличения термической стойкости при работе в условиях термоциклирования. Формообразующий инструмент состоит из слоев материала с различными коэффициентами термического расширения. Слои расположены с последовательно увеличивающимися в направлении от рабочей поверхности коэффициентами термического расширения, обратно пропорциональными максимальной температуре, возникающей в слоях, и конфигурацией, соответствующей линиям изотерм в момент максимальной температуры. Такая конструкция повышает долговечность инструмента за счет снижения уровня термических напряжений. 2 ил.

i, Фиу.1

3 /1

Фиг.г

l.o(.,s4

| Авторское свидетельство СССР № 258531, кп | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-10—Подача