(21)4368367/29-15

(22)21.01.88

(46) 23.10.89. Бюл. М 39

(71)Ленингралская лесотехническая академия им.С.М.Кирова

(72)Г,И.Царев, Н.С.Тиме, И.В.Калина и В.М.Киселев

(53)674.817-41 (088.8)

(56)Ребрин С.П., Мерсов Е.Д., Евдокимов В.Г. Технология древесноволокнистых плит. - М.: Лесная промышленность, 1982, С.169.

Бирюков В.И. и др. Справочник по древесноволокнистым плитам. - М.: Лесная промышленность, 1981, с.68.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ЛРЕВЕСНО- ВОЛОКНИСТЫХ ПЛИТ СУХОГО ФОРМОВАНИЯ

(57)Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесноволокнистых плит сухого формования. Цель изобретения - сокращение потерь осмоленного волокна при

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесноволокнистых плит сухого формования.

Цель изобретения - сокращение потерь осмоленного волокна при формовании ковра.

П р и М е р 1. На древесную щепу, обработанную насыщенным паром при в течение 4 мин, наносят тал- ловый пек в виде расплава (90 С) в количестве 1,5% от массы абсолютно сухой (а.с.) древесины. Затем щепу

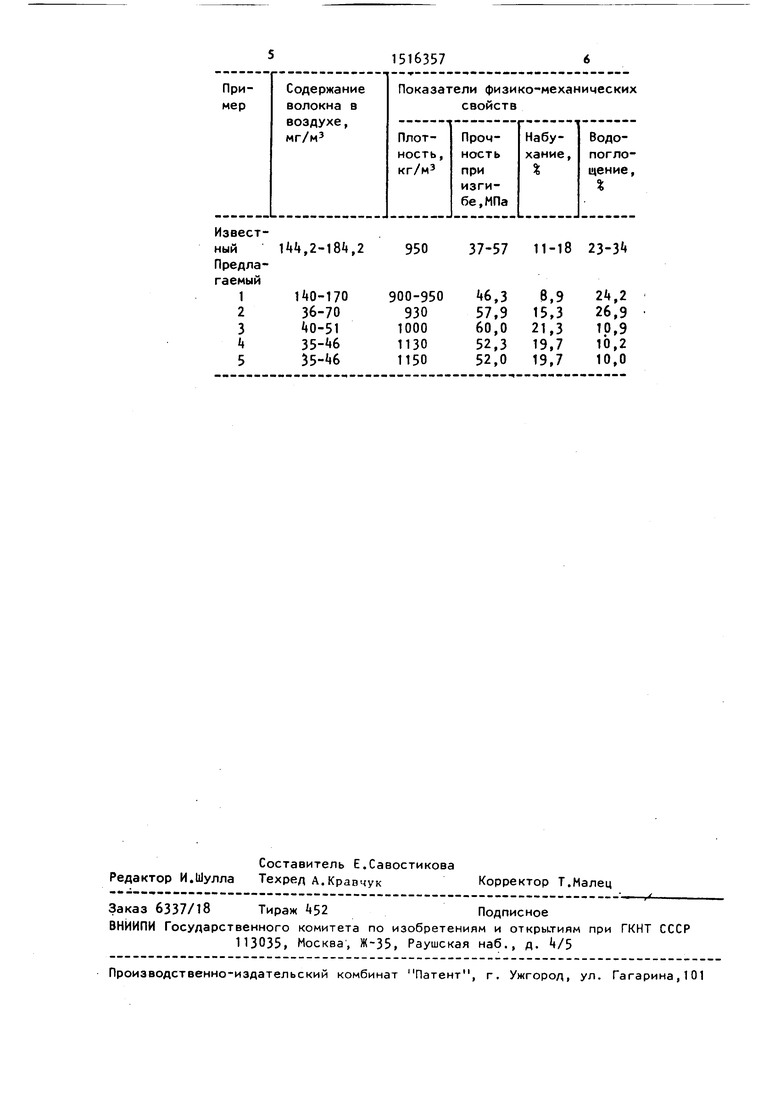

формовании ковра. Для этого на древесную щепу, обработанную насыщенным паром при 180°С в течение 4 мин, наносят расплав таллового пека. Температура расплава 90°С, количество таллового пека составляет 2,5-12 от массы абсолютно сухой древесины. Затем щепу подвергают размолу на рафинере в одну ступень. В полученное волокно вводят фенолформальдегид- ную смолу в количестве 3 от массы абсолютно сухого волокна. Осмоленное волокно сушат до влажности 6-8, после чего осу1цествляют формование волокнистого ковра. Ковер подвергают холодной подпрессовке и горячему прессованию при в течение 6 мин при удельном давлении 5,5 МПа. Готовые плиты после кондиционирования испытывают согласно ТУ 13-444-83. Потери древесного сырья определяют на выходе из циклонов, расположенных над головками формирующей . 1 табл.

(/

подвергают размолу на рафинере в одну ступень, после чего в полученное волокно вводят фенолформальдегидную смолу в количестве 3% от массы а.с. волокна. Осмоленное волокно подвергают сушке до влажности 6-В%, после чего осуществляют формование волокнистого ковра, который подвергают холодной подпрессовке и горячему прессованию при 190°С в течение 6 мин при удельном давлении 5,5 МПа. Готовые плиты после кондиционирования испытывают согласно ТУ. Потери древесного сырья определяют на выходе

сл

со сл

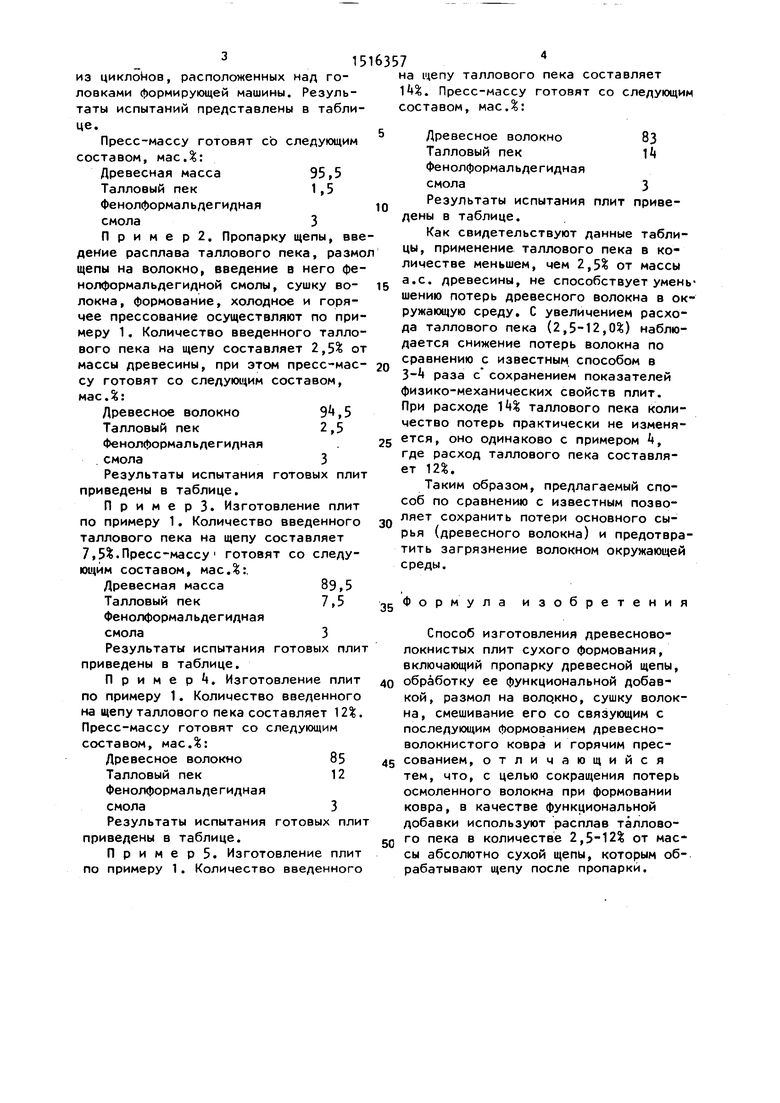

из циклойов, расположенных над головками формирующей машины. Результаты испытаний представлены в таблице.

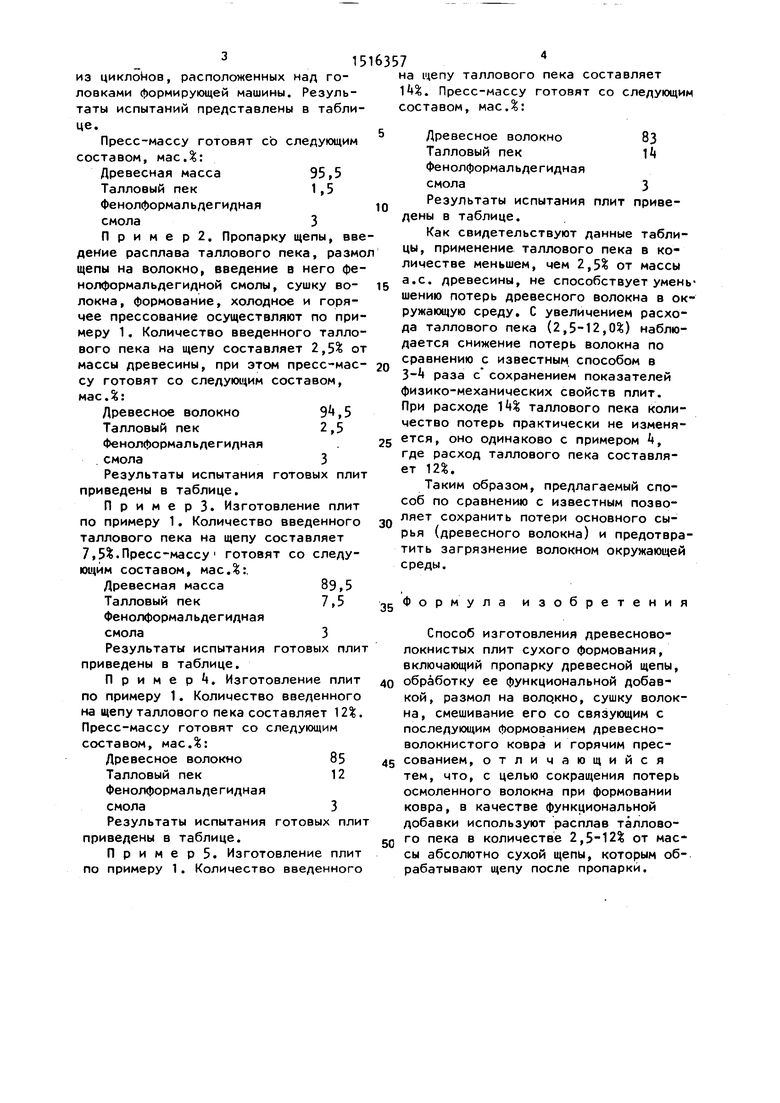

Пресс-массу готовят со следующим составом, мас.%:

Древесная масса 95,5 Талловый пек1 ,5

Фенолформальдегидная смола3

П р и м е р 2. Пропарку щепы, введение расплава таллового пека, размо щепы на волокно, введение в него фе- нолформальдегидной смолы, сушку волокна, формование, холодное и горячее прессование осуществляют по примеру 1. Количество введенного таллового пека на щепу составляет 2,5 от массы древесины, при этом пресс-массу готовят со следующим составом, мас.%:

Древесное волокно 9,5 Талловый пек2,5

Фенолформальдегидная смола3

Результаты испытания готовых плит приведены в таблице.

П р и м е р 3. Изготовление плит по примеру 1, Количество введенного таллового пека на щепу составляет 7,5%.Пресс-массу готовят со следующим составом, мас.%:.

Древесная масса89,5

Талловый пек7,5

Фенолформальдегидная смола3

Результаты испытания готовых плит приведены в таблице.

Пример 4. Изготовление плит по примеру 1. Количество введенного на щепу таллового пека составляет 12%. Пресс-массу готовят со следующим составом, мас.%:

Древесное волокно 85 Талловый пек12

Фенолформальдегидная смола3

Результаты испытания готовых пли приведены в таблице.

П р и м е р 5. Изготовление плит по примеру 1. Количество введенного

5

на щепу таллового пека составляет . Пресс-массу готовят со следующим составом, мас.%:

Древесное волокно 83 Талловый пекИ

Фенолформальдегидная смола3

Результаты испытания плит приведены в таблице.

Как свидетельствуют данные таблицы, применение таллового пека в количестве меньшем, чем 2,5% от массы а.с. древесины, не способствует уменьшению потерь древесного волокна в окружающую среду. С увеличением расхода таллового пека (2,5-12,0%) наблюдается снижение потерь волокна по сравнению с известным способом в 3- раза с сохранением показателей физико-механических свойств плит. При расходе l таллового пека количество потерь практически не изменя- 5 ется, оно одинаково с примером А, где расход таллового пека составляет 12%.

Таким образом, предлагаемый способ по сравнению с известным позволяет сохранить потери основного сырья (древесного волокна) и предотвратить загрязнение волокном окружающей среды.

0

0

35

Формула изобретения

Способ изготовления древесноволокнистых плит сухого формования, включающий пропарку древесной щепы,

обработку ее функциональной добавкой, размол на воло.кно, сушку волокна, смешивание его со связующим с последующим формованием древесноволокнистого ковра и горячим прессованием, отличающийся тем, что, с целью сокращения потерь осмоленного волокна при формовании ковра, в качестве функциональной добавки используют расплав таллового пека в количестве 2,5-12% от массы абсолютно сухой щепы, которым обрабатывают щепу после пропарки.

Известный ,,2 Предлагаемый

950

37-57 1Ы8 23-3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| Способ получения сверхтвердых древесноволокнистых плит | 1987 |

|

SU1435673A1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

| Способ приготовления связующего для получения волокнистого материала | 1992 |

|

SU1830095A3 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ НА ОСНОВЕ ПРЕСС-КОМПОЗИЦИИ | 1999 |

|

RU2202574C2 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесноволокнистых плит сухого формования. Цель изобретения - сокращение потерь осмоленного волокна при формовании ковра. Для этого на древесную щепу, обработанную насыщенным паром при 180°С в течение 4 мин, наносят расплав таллового пека. Температура расплава 90°С, количество таллового пека составляет 2,5-12% от массы абсолютно сухой древесины. Затем щепу подвергают размолу на рафинере в одну ступень. В полученное волокно вводят фенолформальдегидную смолу в количестве 3% от массы абсолютно сухого волокна. Осмоленное волокно сушат до влажности 6-8%, после чего осуществляют формование волокнистого ковра. Ковер подвергают холодной подпрессовке и горячему прессованию при 190°С в течение 6 мин при удельном давлении 5,5 МПа. Готовые плиты после кондиционирования испытывают согласно ТУ 13-444-83. Потери древесного сырья определяют на выходе из циклонов, расположенных над головками формирующей машины. 1 табл.

Авторы

Даты

1989-10-23—Публикация

1988-01-21—Подача