со

ел

о

ч1

со

; Изобретение относится к деревооб- 1рабатьшающей промьшшенности и может I быть использовано в технологии изго- товления сверхтвердых древесноволок-г нистых плит, обладающих повьппенными физико-механическими показателями.

Цель изобретения - повышение физико-механических показателей и атмо- сферостойкости плит.

Пример 1. Древесноволокнис- тую массу получают из смеси древесины 50% хвойных и 50% лиственных пород. Пропарку щепы производят при 190 С в течение 4 мин. Степень разно ла волокна составляет 13 ШР. Древесноволокнистую массу без проклейки направляют на формование с концентрацией 1,2%. Влажность ковров, поступающих на горячее прессование, сое тавляет 70%, Горячее прессование осуществляют при 195°С по двухступенчатому графику, удельное давление прессования 5,5 ШТа, продолжительность прессования 8 мин.

Отпрессованные плиты направляют на пропитку эпоксидированным талло- вым пеком, расход которого составляет 2,5% от массы абсолютно сухой плиты. Температура пропиточного, состава 130°С, время пропитки 30-40 с. Пропитанные плиты подвергают термообработке при в течение 4 ч. После термообработки плиты подвергают увлажнению до влажности 6-8%.,

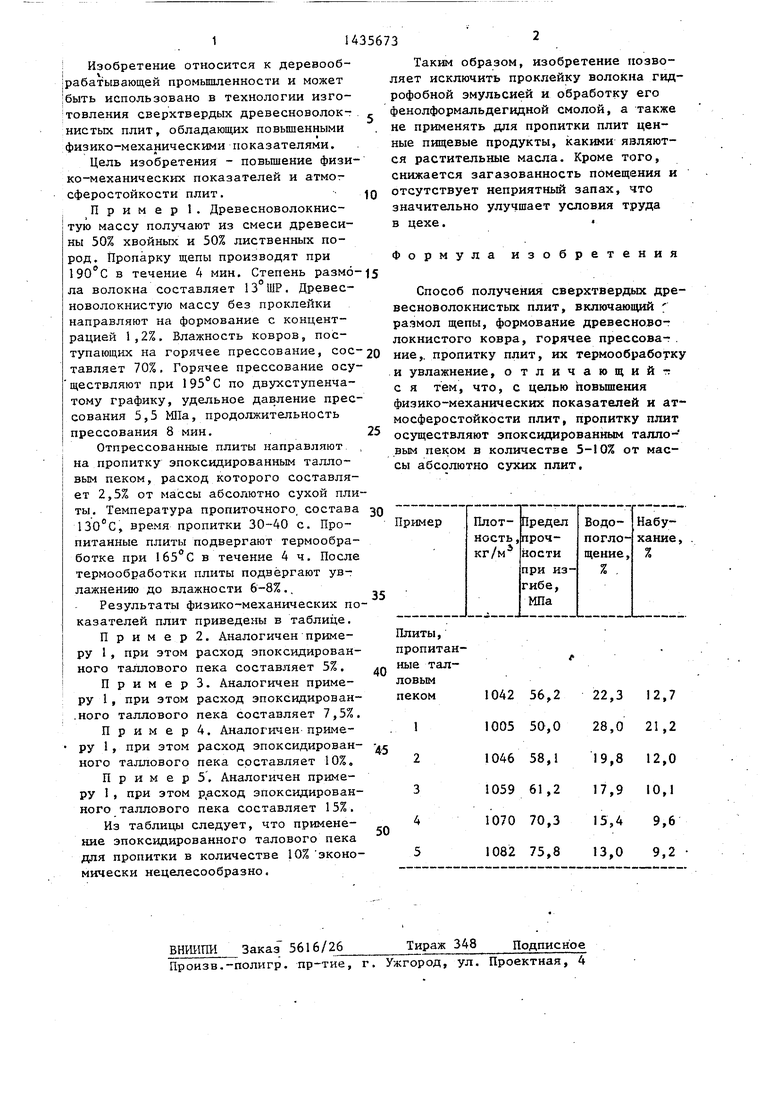

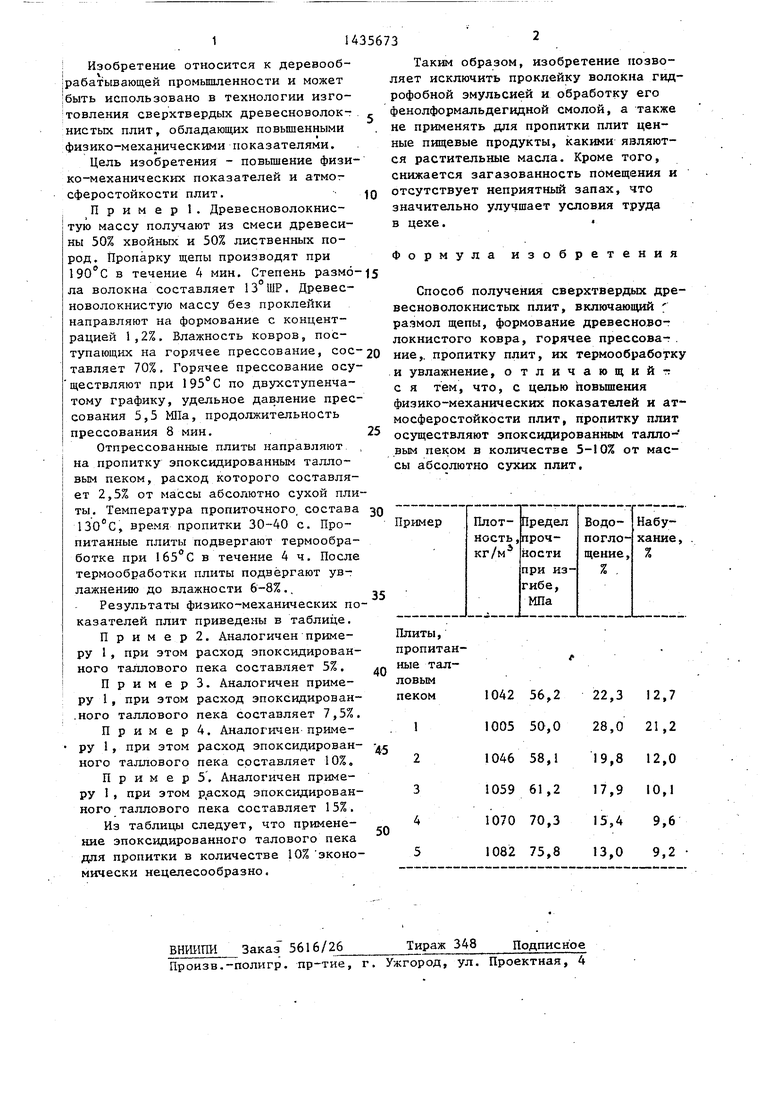

Результаты физико-механических показателей плит приведены в таблице. П р и м е р 2. Аналогичен примеру 1, при этом расход эпоксидирован- ного таллового пека составляет 5%,

П р и м е р 3. Аналогичен примеру 1, при этом расход эпоксидирован- .ного таллового пека составляет 7,5%. П р и м е р 4. Аналогичен примеру 1, при этом расход эпоксидирован- ного таллового пека составляет 10%. П р и м е р 5. Аналогичен примеру 1, при этом расход эпоксидирован- ного таллового пека составляет 15%. Из таблицы следует, что примене- ние эпоксидированного талового пека для пропитки в количестве 10% экономически нецелесообразно.

Таким образом, изобретение позволяет исключить проклейку волокна гидрофобной эмульсией и обработку его фенолформальдегидной смолой, а также не применять для пропитки плит ценные пищевые продукты, какими являются растительные масла. Кроме того, снижается загазованность помещения и отсутствует неприятный запах, что значительно улучщает условия труда в цехе.

Формула изобретения

Способ получения сверхтвердых древесноволокнистых плит, включающий Г размол щепы, формование древесноволокнистого ковра, горячее прессова-г . ние,, пропитку плит, их термообработку и увлажнение, отличающий с я тем, что, с целью повьшения физико-механических показателей и ат- мосферостойкости плит, пропитку плит осуществляют эпоксидированным талло- вым пеком в количестве 5-10% от массы абсолютно сухих плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления связующего для получения волокнистого материала | 1992 |

|

SU1830095A3 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| Способ изготовления сверхтвердых древесноволокнистых плит | 1988 |

|

SU1564244A1 |

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

| Способ изготовления древесно-волокнистых плит сухого формования | 1988 |

|

SU1516357A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 2015 |

|

RU2600059C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

Изобретение относится к. деревообрабатывающей промышленности и может быть использовано в технологии изготовления сверхтвердых древесноволокнистых плит. Цель изобретения - повышение физико-механических показателей и атмосферостойкости плит. Для этого древесноволокнистую массу без проклейки направляют на формование, Концентрация ее составляет 1,2%. Горячее прессование осуществляют при 195 С по двухступенчатому графику, при удельном давлении 5,5 МПа в течение 8 мин. Отпрессованные плиты направляют на пропитку эпоксидирован- ным талловым пеком. Расход пропиточного состава составляет 5-10% от массы абсолютно сухих плит. Температура пропиточного состава , время пропитки 30-40 с. Пропитанные плиты § подвергают термообработке при 165 С - в течение 4 ч. После термообработки плиты увлажняют до влажности 6-8%. 1 табл. (Л

ВтШПИ Заказ 5616/26

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Тираж 348 Подписное

| Состав для изготовления древесноволокнистых плит | 1978 |

|

SU939496A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Ребрин С.П | |||

| и др | |||

| Технология древесноволокнистых плкт | |||

| М.: Лесная промьшшенность, 1982, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1988-11-07—Публикация

1987-01-05—Подача