1

Изобретение относится к строитель- ной и деревообрабатывающей промьш- ленности и может быть использовано при изготовлении древесно-волокнистых плит.

Цель изобретения - повьшение атмосферостойкости плит.

Способ осуществляют следующим образом.

Древесно-волокнистую массу, полученную путем размола в дефибраторе и

рафинаторе, разбавляют водой до концентрации 1,5 - 2% и подают в бак . непрерывной проклейки, в который вводят часть (50-70% от общего расхода) проклеивающего состава на основе сополимера алкилфеноламинной смолы с талловым пеком. Клеевая дисперсия имеет концентрацию 25-100 г/л. Проклеивающие составы получают путем диспергирования.расплава алкилфеноламинной смолы (АФАС) и таллового пека

(ТП) в водном растворе щелочи. Апкил- феноламинная смола (Октофор - N)-является продуктом конденсации алкил- фенолов с гексамет11пентетрамином. Тапловый пек представляет собой йеле- тучий остаток фракционной дистилляции таллового масла и содержит в своем составе нейтральные вещества (23- 31%), окисленные вещества (13-29%), смоляные (18-26%) и жирные (28-34%) кислоты, Тапловый пек с температурой размягчения 65-70 С в смеси с АФАС оказывает на нее пластифицирующее действие и снижает температуру смеси с 95-125 до 75-95 С в зависимости от соотношения компонентов.

Присутствие жирных и смоляных кислот пека в расплаве смеси способ- ствуе.т стабилизации клеевой дисперсии Ё процессе диспергирования по механизму in situ nassendi.

После введения в древесно-волок- нистую массу части проклеивающего состава производят осаждение раствором электролита при достижении рН 4,5.

В качестве электролита используют ВОДНЫЙ раствор смеси сернокислогб алюминия и сернокислой меди при различном соотношении компонентов. Совместное введение сернокислого алюминия и сернокислой меди позволяет повысить прочность и гидрофобные свойства плит за счет более глубокого протекания процесса сшивки угле- вод-лигнинного комплекса древесины в процессе термообработки. Ионы меди оказывают каталитическое действие на указанные процессы, протекающие с экзотермическим эффектом. Ионы алюминия сдерживают экзотермические процессы, протекающие в горячей плите, препятствуя самовозгоранию плит, /5

25

50

Из ящика непрерывной проклейки масса поступает в напорный ящик отливной машины и затем на, сетку, где формируют ковер. На поверхность дре- весно-волокнистого ковра при влажности его 70-75% наносят, путем распыления или налива, вторую часть (50-30%) проклеивающего состава. Даее процесс проводят по традиционной технологии. Связующий эффект сополй- мера АФАС, смоляных и жирных кислот, таллового пека проявляется за счет роста молекулярной массы сополимера, Гидрофобность, устойчивая во време15

20

30

35

40

JO

5

5

0

ни при колебаниях влажности, обеспечивается химической фиксацией гидрофобного комплекса на поверхности волокон.

Пример 1. Твердые древесноволокнистые -плиты получают из дре- весно-волокнистой массы со степенью помола 19-21 ДС, полученной из щепы с содержанием 100% лиственных пород древесины. Используют клеевую дисперсию на основе сополимера алкилфенол- . амин ной смолы с талловьп пеком при соотношений 4:1 с концентрацией су5 хого вещества 50 г/л. Проклейку проводят в два этапа. Третью часть проклеивающего состава вводят в массу древесных волокон при концентрации древесно-волокнистой массы 1,5%. Оса0 ждают 10%-ным раствором электролита, состоящего из смеси салей сернокислого алюминия и сернокислой меди при рН массы 4,5. Оставшуюся часть проклеивающего состава наносят на поверхность мокрого древесно-волокнис- того ковра в процессе формирования при влажности 75%. Общий расход смолы при этом составляет 2% от массы абсолютного сухого волокна (а.с.в,),

Прессо,вание плит проводят в горячем прессе при 200 с по известному режиму. Термообработку осуществляют при 165 С в течение 4 ч, увлажнение - в течение 8 ч до р авновесной влажности.

П р и м е р 2. Древесно-волокнис- тую массу, проклеивающий состав, раствор электролита готовят аналогично пример у 1, но проклейку ведут путем введения 2/3 от общего количест- -ва проклеивающего состава в массу древесных волокон при концентрации последней 1,5%, а 1/3 наносят на поверхность Древесно-волокнистого ковра в процессе его формирования при влажности 75%. Общий расход проклеивающего состава составляет 2% от массы абсолютно сухого волокна.

Прессование и термообработку проводят по примеру 1.

Пример 3. Древесно-волокнис0

5

0

тые плиты, получают аналогично примерам 1 и 2, но прэклейку ведут путем введения 50% от общего количества проклеивающего состава в массу древесных волокон при концентрации последней 1,5%, а вторую поло- вину наносят на поверхность древесноволокнистого ковра в процессе его

5

формирования при влажности 75%, Общий расход проклеивающего .состава составляет 2% от массы абсолютно сухого вещества.

Прессование и термообработку проводят по примеру 1,

П р и м е р 4. Твердые древесноволокнистые плиты изготавливают из древесно-волокнистой массы с содержанием 70% лиственных и 30% хвойных пород древесины. Используют клеевую дисперсию на основе сополимера алкил феноламинной смолы с талловым пеком при соотношении компонентов 7:3 с концентрацией сухого вещества 50 г/л Проклейку проводят в массе и в процессе формирования ковра по примеру 3. Проклейку проводят при рН древесно-волокнистой массы 4,5, достигаемого введением 10%-ного раствора сернокислого алюминия. Расход смолы при этом составляет 2% от массы абсолютно сухого волокна. Прессование плит и термозакалку проводят по примеру 1.

П р и м е р 5. Твердые древесноволокнистые плиты получают из древес но-волокнистой массы с содержанием 30% лиственных и 70% хвойных пород древесины. Используют клеевую дисперсию на основе сополимера алкилфе- ноламинной смолы с талловым пеком при соотношении компонентов 9:1 с концентрацией сухого вещества 50 г/л Проклейку проводят в массе и в процессе формирования ковра согласно примеру 3. Проклейку проводят при рН древесно-волокнистой массы 4,5, достигаемого введением водного раствора смеси сернокислого алюминия и сернокислой меди. Расход смолы при этом составляет 2% от массы абсолютного сухого волокна.

Прессование плит и термозакалку плит проводят по примеру 1 .

П р и м е р 6. Твердые древесноволокнистые плиты получают из древесно-волокнистой массы, содержащей 100% лиственной древесины. Проклейку проводят клеевой дисперсией сополимера алкилфеноламинкой смолы с талловым пеком при соотношении компонентов 3:2 при концентрации 50 г/ Проклейку ведут согласно примеру 3. Общий расход проклеивающего состава составляет 2%.

Прессование и термообработку проводят аналогично примеру 1.

725466

П р и м а р 7. Твердые древесноволокнистые плиты получают из древесно-волокнистой массы, содержащей 50% лиственной древесины и 50% древесины хвойных пород. Проклейку проводят клеевой дисперсией сополимера алкилфеноламинной смолы с талловым пеком при соотношении компонентов 10 10:1,

Проклейку ведут по примеру 3, Общий расход проклеивающего состава составляет 2%,

15 Примере, -Твердые древесноволокнистые плиты получают из древесно-волокнистой массы, содержащей 30% лиственной древесины и 70% древесины хвойных пород, Исполь.зуют дис20 Персию на основе сополимера алкил- фегшламинной смолы с талловым пеком при соотношении компонентов 7:3 с концентрацией сухого вещества 50 г/л. Проклейку проводят в два этапа сог25 ласно примеру 3, но осаждение проклеивающего состава в массе древесных волокон ведут водньм раствором серно- кислого алюминия при рН 4,5.

Прессование и термообработку плит

30 проводят аналогично примеру 1.

П р и м е р 9. Твердые.древесноволокнистые плиты готовят из древесно-волокнистой массы и с применением композиции проклеивающего состава

25 по примеру 4. Проклейку проводят в два этапа согласно примеру 3, но осаждение проклеивающего состава в массе древесных волокон ведут водным раствором сернокислой меди при рН

40

Прессование и термообработку плит

проводят аналогично примеру 1,

Пример 10 (по прототипу). Твердые древесно- волокнистые плиты с изготавливают из древесной массы, состоящей из смеси хвойных и лиственных пород.

Проклейку проводят дисперсией нефтеполимерных смол. Клеевую дисперсию концентрацией 50 г/л наносят на древесно-волокнистый ковер, предварительно подкислеиньш раствором сульфата алюминия при влажности ковра 90%, Расход смолы составлял .1% от массы абсолютно сухого волокна,

Прес.сование и тер;-;озакалку проводят аналогично -примеру 1 ,

Пример 11. Для изготовления плит используют древесно-волокнистую

L,0

55

массу с содержанием 100% лиственных пород древесины. Используют клеев5по дисперсию на основе сополимера ап- килфеноламинной смолы с талловым пеком при соотношении компонентов 7:3 с концентрацией сухого вещества 50 г/л. Проклейку проводят аналогично примеру 4. Расход смолы при этом составляет 1% от массы абсолютно сухого волокна. Прессование плит и тер- мозакапку проводят по примеру 1.

П р и м е р 12. Изготовление плит проводят согласно примеру 11. Древес- но-волокнистые плиты изготавливают ; из древесно-волокнистой массы с содержанием 30% хвойных и 70% лиственных пород древесины. Далее способ осуществляют по примеру 11.

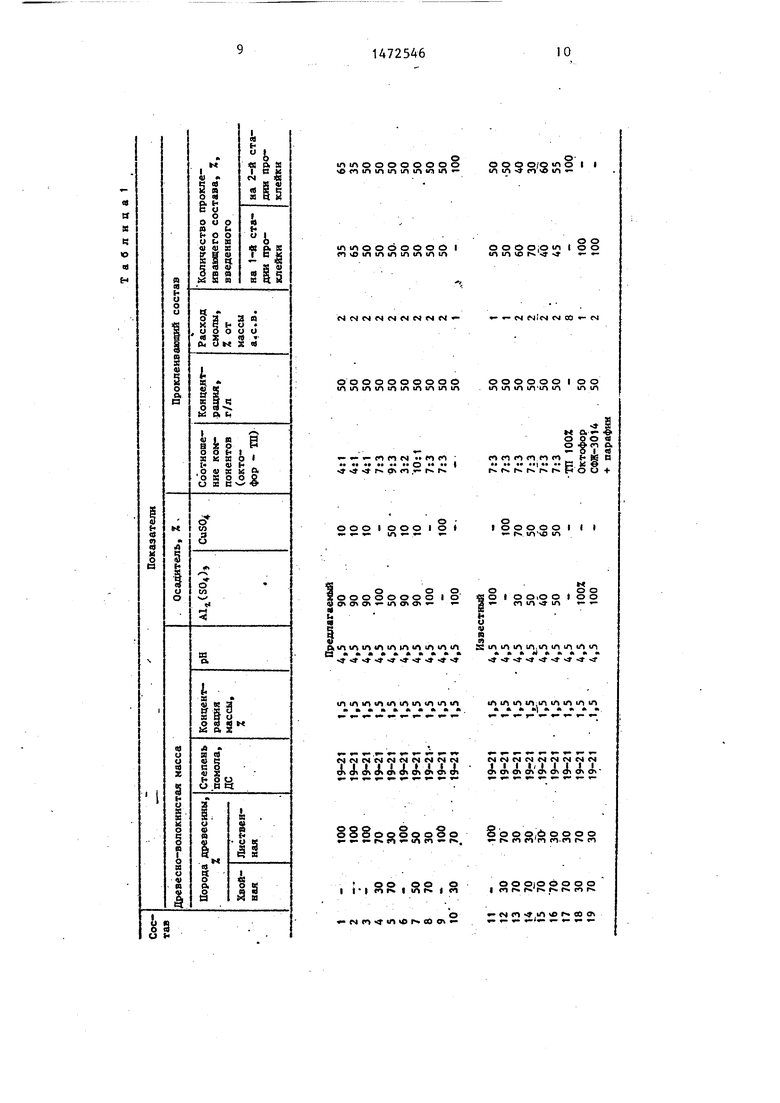

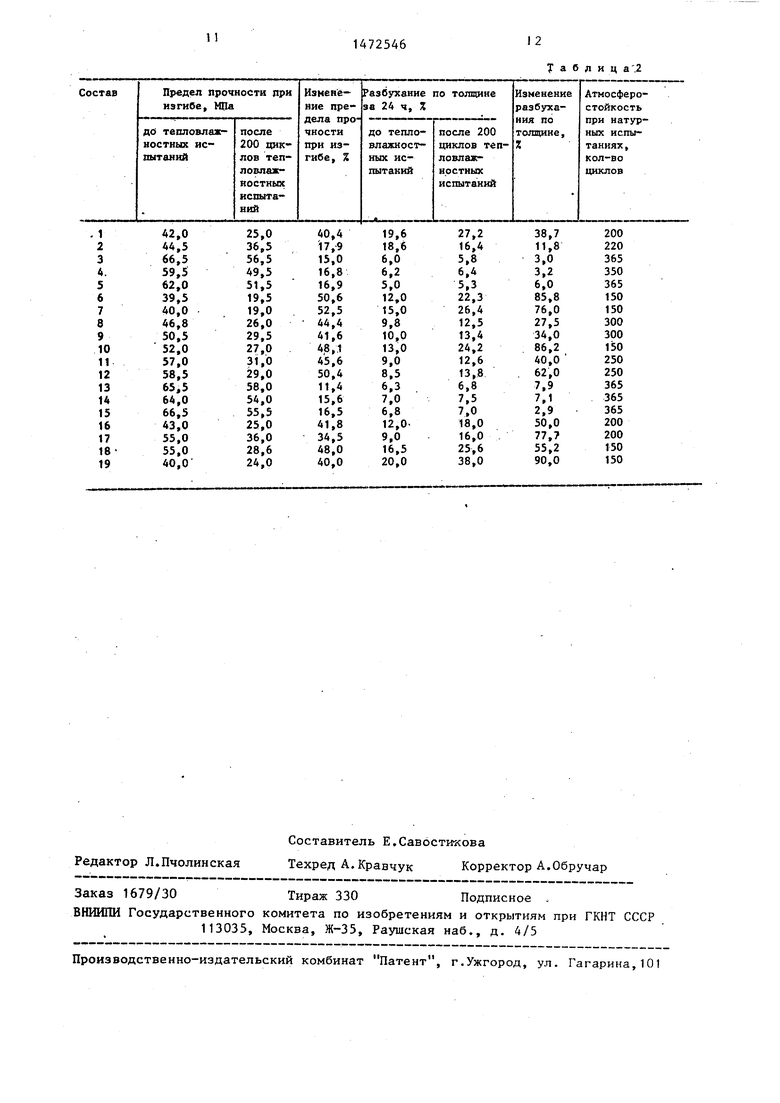

В табл.1 представлены примеры составов, используемых для изготовления плит.

В табл.2 приведены результаты испытания образцов плит.

Таким образом, изобретение позволяет получить материал с повышенными показателями водо- и влагостойкости.

Атмосферостойкость плит увеличивается на 25-30%.

Формула изобретения

Способ изготовления древесно-во- локнистых плит, включающий приготовление древесных волокон в виде водной суспензии, их проклейку с последующей фиксацией проклеивающего состава на поверхности волокон водного раствора электролита, формирование древесно-волокнистого ковра, горячее прессование плит и их термо- обработку в закалочных камерах, отличающийся тем, что, с целью повышения атмосферостойкости

плит, проклейку осуществляют в две стадии, на первой из которых 50-70% проклеивающего состава вводят в водную суспензию древесных волокон пе- ред формированием ковра, а 30-50%

проклеивающего состава наносят на

поверхность влажного древесно-воло- книстого ковра в процессе его формирования, используя при этом в качестве проклеивающего состава дисПерсию сополимера алкилфеноламинной смолы с талловым пеком в соотношении от 9:1 до 7:3 соответственно, а в качестве электролита для фиксации проклеивающего состава используют смесь сернокислого алюминия и сернокислой меди, которую вводят в водную суспензию древесных волокон после первой стадии проклейки.

:§

1Л1ЛОООООООО ооо о;о «л о i i

О ЛШ1Л|1П1Л1Г «П1Л -(Л1Л- П1ОШ 8

:§

О ооо о;о «л о

-(Л1Л- П1ОШ 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Масса для изготовления древесноволокнистых плит | 1978 |

|

SU737238A1 |

| Масса для изготовления древесиноволокнистых плит | 1976 |

|

SU647134A1 |

| Масса для изготовления древесно-волокнистых плит | 1982 |

|

SU1028698A1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Способ изготовления древесноволокнистых плит | 1989 |

|

SU1663079A1 |

| Способ изготовления древесноволокнистых плит из лигноцеллюлозных волокон | 1981 |

|

SU1036568A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Способ получения древесноволокнистой массы | 1977 |

|

SU954252A1 |

| Состав для проклейки волокнистых материалов | 1990 |

|

SU1794119A3 |

Изобретение относится к строительной и деревообрабатывающей промышленности и может быть использовано при изготовлении древесноволокнистых плит. Цель изобретения - повышение атмосферостойкости плит. Для этого осуществляют приготовление древесноволокнистой массы со степенью помола 19-21 ДС. Для проклейки массы используют клеевую дисперсию на основе сополимера алкилфеноламинной смолы с талловым пеком при соотношении их от 9:1 до 7:3. Проклейку проводят в две стадии. На первой стадии проклеивающий состав в количестве 50-70% вводят в массу древесных волокон при концентрации их 1,5%. После этого осуществляют его осаждение 10%-ным раствором электролита, состоящего из смеси солей сернокислого алюминия и сернокислой меди при рН массы 4,5. Оставшуюся часть проклеивающего состава в количестве 30-50% наносят на поверхность мокрого древесноволокнистого ковра в процессе его формирования при влажности 75%. Общий расход смолы при этом составляет 2% к массе абсолютно сухого волокна. Прессование плит осуществляют в горячем прессе при 200°С. Термообработку ведут при 165°С в течение 4 ч. Увлажнение ведут в течение 8 ч до равновесной влажности. 2 табл.

iDinOOOOOOO

jnvominmmmioin

t М Р4 л С Ч N (М М -- - «ч tM со «- М

оооооооооо

1Л1ЛЮ1Л1О1Л Л1П1ЛШ

.-cnfnN« f«1M

« « ( «4 «t I

.

ооо I ооо I о

2

;оооооооо I о

I о о О 1А ON Оч

|Л|1Л ЛЩ1Л1Л1Л1Л П1Л

. -

1Л Л1ЛШ Л Л1Л1Л1ПШ

ягчсчсдс1«чсч ммеч

К оч о оъ Оъ оч S С К п

oSoOQOQOOOо о о О,й о о о о

(О« ЛГО«- Г, г М М П П.П t п

о о о о оо о oio о о о о

I | |МГ |1Л | П|П1 г г го Г«

о«м«п.

-МШчГ1ПЮГ 00 Л -.-. - . -

о о

OOOOjOm I 00 «niOVOI st- «- ООООООI001Г 1Л Л 1ЛЧЛ 1Л 1Л 1Л

5

а«-&

о о

о & (По.

- о

OMfO («кв

r r t HOOf

I о о о о о I I I

- г in о ю

4

оо о

I о I о ою о I о о

- п la -э- 1Л «- и

w п п

S Л Ю Ш n,tn 1Л 1Л П 1Л .

|Л1Л1Л1Г|:1П1Л«Г 1Л П

емсмсчсм(ч«чг«| мм Ф(по о« а%о О1Оча

Т а б л и ц а .2

| Ребрин С.П | |||

| и др | |||

| Технология древесно-волокнистых плит | |||

| М.: Лесная промышленность, 1982, с.59-61 | |||

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-15—Публикация

1986-12-29—Подача