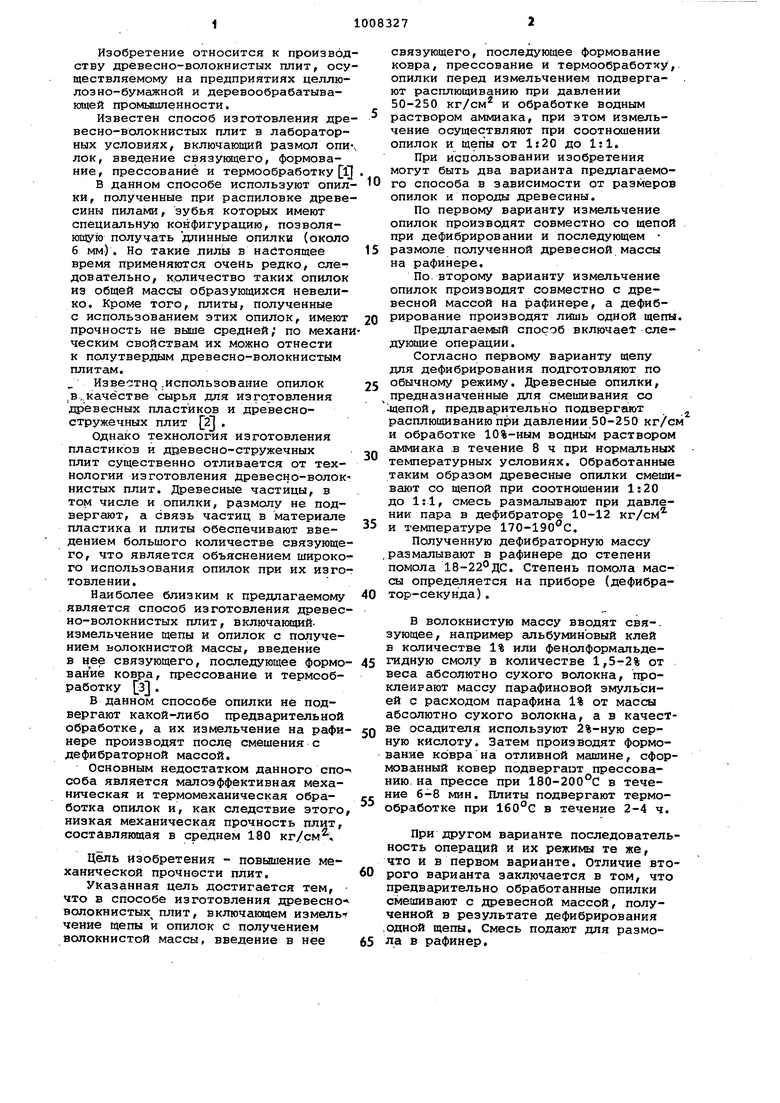

Изобретение относится к производ ству древесно-волокнистых плит, осу ществляемому на предприятиях целлюлозно-бумажной и деревообрабатывающей промышленности. Известен способ изготовления дре весно-волокнистых плит в лабораторных условиях, включающий размол опи лок, введение связующего, формование, прессование и термообработку f В данном способе используют опил ки, полученные при распиловке древе сины пилами, зубья которых имеют специальную конфигурацию, позволяющую получать длинные опилки (около 6 мм). Но такие лилы в настоящее время применяются очень редко, следовательно, количество таких опилок из общей массы образующихся невелико. Кроме того, плиты, полученные с использованием этих опилок, имеют прочность не выше средней; по механ ческим свойствам их можно отнести к полутвердым древесно-волокнистым плитам. ИзBecTHq .использование опилок Iв,.качестве сырья для изго товления древесных пластиков и древесностружечных плит pj . Однако технология изготовления пластиков и древесно-стружечных плит существенно отливается от технологии изготовления древесно-волок нистых плит. Древесные частицы, в том числе и опилки, размолу не подвергают, а связь частиц в материале пластика и плиты обеспечивают введением большого количестве связующе го, что является объяснением широкого использования опилок при их изготовлении. Наиболее близким к предлагаемому является способ изготовления древес но-волокнистых плит, включающий, измельчение щепы и опилок с получением волокнистой массы, введение в связующего, последующее формование ковра, прессование и термообработку з . В данном способе опилки не подвергают какой-либо предварительной обработке, а их измельчение на рафинере производят после смешения с дефибраторной массой. Основным недостатком данного способа является малоэффективнсш механическая и термомеханическая обработка опилок и, как следствие этого низкая механическая прочность плит, составляющая в среднем 180 кг/см, Цель изобретения - повышение механической прочности плит. Указанная цель достигается тем, что в способе изготовления древесноволокнистых плит, включающем измель- чение щепы и опилок с получением волокнистой массы, введение в нее связующего, последующее формование ковра, прессование и термообработку, опилки перед измельчением подвергают расплющиванию при давлении 50-250 кг/см и обработке водным раствором аммиака, при этом измельчение осуществляют при соотношении опилок и щепы от 1:20 до 1:1. При использовании изобретения могут быть два варианта предлагаемого способа в зависимости от размеров опилок и породы древесины. По первому варианту измельчение опилок производят совместно со щепой при дефибрировании и последующем размоле полученной древесной массы на рафинере. По. второму варианту измельчение опилок производят совместно с древесной массой на рафинере, а дефибрирование производят лишь одной щепы. Предлагаемый способ включает следуклцие операции. Согласно первому варианту щепу для дефибрирования подготовляют по обычному режиму. Древесные опилки, предназначенные для смешивания со оцепой, предварительно подвергают расплющиванию при давлении 50-250 кг/см и обработке 10%-ным водным раствором аммиака в течение 8 ч при нормальных температурных условиях. Обработанные таким образом древесные опилки смешивак1Т со щепой при соотношении 1;20 до 1:1, смесь размалывают при давлении: пара в дефибраторе 10-12 кг/сМ и температуре 170-190 с. Полученную дефибраторную массу размалывают в рафинере до степени помола 18-22°ДС. Степень помола массы определяется на приборе (дефибратор-секунда). В волокнистую массу вводят свя-, зующее, например альбуминовый клей в количестве 1% или фенолформальдегидную смолу в количестве 1,5-2% от веса абсолютно сухого волокна, проклеивают массу парафиновой эмульсией с расходом парафина 1% от массы абсолютно сухого волокна, а в качестве осадителя используют 2%-ную серную кислоту. Затем производят формование ковра на отливной машине, сформованный ковер подвергацт прессованию, на прессе при 180-200°С в течение 6-8 мин. Плиты подвергают термообработке при в течение 2-4 ч. При другом варианте последовательность операций и их режимы те же, что и в первом варианте, отличие второго варианта заключается в том, что предварительно обработанные опилки смешивают с древесной массой, полученной в результате дефибрирования одной щепы. Смесь подают для размола в рафинер. В обоих вариантах процесс изготовления древесно-волокнист Лх плит осуществляют при соотношении опилок и щепы от 1:20 до 1:1. При предварительной механической обработке опилок наряду с расплющиванием происходит расщепление крупных частиц на более мелкие и тонкие и поэтому волокна, сохраняя свою длину, приобретают продольное расщепление и фибриллируются с поверхности. В качестве пластификатора для по следующей химической обработки выбран раствор аммиака.. Воздействие аммиака на древесные опилки приводит к размягчению их структуры, уве личению пластичности и вызывает в древесине химические изменения, при водящие к образованию экстрагируемых водой низкомолекулярных вещест Эти вещества при горячем прессовании роговеют и при 170°С и выше переходят в нерастворимые в воде продукты, т.е. выполняют роль сзязуюадего и способствуют уменьшению водопоглощения. Кроме того, аммиак пластифицирует также лигнин, что пр прессовании обеспечивает повышение прочности плит. Предварительное расплющивание и обработка водным раствором аммиака древесных опилок обеспечивает повышение эффективности их дефибрирования и размела нл рафинаторе, уменьшение костричности массы и повышение степени ее помола Пределы давления при предваритель ной обработке опилок, равны 50-250 кг/см, приняты с учетом использования опилок различных пород древесины и обеспечения расплющивания волокон. Существенное влияние на процесс измельчения оказывает влажность используемых древесных опилок. Поэтому влажность их должна быть не ниже 40 В качестве) сырья для всех экспериментов использованы опилки пилора ной обработки древесины - 10%. опило лиственной древесины и 90% хвойной. Вся щепа - хвойных пород древесины Осуществление процесса изготовления плит для всех примеров было проведе но при соотношении опилок и щепы от 1:20 до 1:1, т.е. от 5 до 50%. П р и ме р 1. Изготовление плит по предлагаемому способу, первый вариат. Осуществляют предварительную обработку древесных опилок на вальцевом прессе при давлении 220 кг/см и 10%-ным водным раствором аммиака в течение 8 ч при нормальных температурных условиях, смешивание обработанных опилок и щепы, дефибрирование смеси при и давлении 11 кг/см, вторичный размол массы на рафинере до степени помола 19 ДС Введение фенолформальдегйдной смолы в количестве 1,5% or веса абсолютно сухого волокна, парафина - в количестве 1 и 2%-ной серной кислоты, формование, подпрессовка на холодном прессе при давлении 50 кг/см, горячее прессование при 180°С в течение 8 мин, термообработку при 1бО°С в течение 4ч. Введение дополнительной операции подпрессонки на холодном прессе обусловлено спецификой изготовления плит на лабораторном оборудовании. .Пример 2 (контрольный). По первому варианту способа, но без обработки расплющенных опилок водным раствором аммиака. Все остальные операции способа аналогична примеру 1. . Пример 3i Изготовление плитпо предлагаемому способу, вариант второй. Осуществляют предварительную обработку древесных опилок на вальцевом прессе при давлении 220 кг/см и 10%-ным водным раствором аммиака в течение 8 часов при нормальных температурных условиях. Щепу размалывают на дефибраторе при lSo°C и давлении 11 кг/см. Затем в полученную волокнистую массу добавляют предварительно обработайные опилки и размалывают на рафинере . до степени помола 19ДС, введение фенолформальдегйдной смолы в количестве 1,5% от веса абсолютно сухо- . го волокна,,парафина в количестве 1% и в качестве осадителя 2%-ной серной кислоты, формование на холодном прессе при давлении 50 кг/см, горячее прессование при 180 С в течение 4ч. Пример 4 (контрольный). Изготовление плит по второму варианту, но без обработки расп)1ющенных опилок водным раствором аммиака. Все остальные операции способа аналогичны примеру 3. Пример 5 (по прототипу). Способ включает дефибрирование щепы, смешивание и размол необработанных опилок совместно с древесной массой на рафинере, введение сзязующе7 го, последующее формованию ковра, прессование и термообработку. Режимы операций соответствуют примеру 1. Данные опытов сведены в табл. 1-5 в порядке приведенных примеров. Из данных таблиц видно, что при увеличении количества опилок от 5 до 50% (от 1:20 до 1:1) маханическая прочность плит пгщает, но при реализации предлагаемого способа по первому варианту, в том числе ипо примеру 2, т.е. без обработки рарплющенных опилок водным раствором аммиака, прочность плит находится в пределах требований ГОСТа на плиты марки Т-400. Это обеспечивается даже 510 при максимальном количестве опилок в смеси до 50%. При,осуществлении способа по второму варианту, т.е. размол обработанных опилок производится только на рафинаторе, прочность плит, соответствующих плитам Т-400, можно получить при введении опилок до 20%. Из примеров 2 и 4 видно, что при отсутствии обработки расплющенных опилок водным раствором аммиака прочность их ниже, чем у плит в примеpax 1 и 3. Это подтверждает целесообразность включения в предварительную обработку опилок операции расплющивания и обработки водным раствором аммиака. Сравнение данных табл. 1-4 показывает преимущества первого варианта предлагаемого способа, который обеспечивает более высокий про-2 цент использования опилок и более высокую механическую прочность плит, Физико-механические свойства плит 5 1 8 Г 10 Прочность на изгиб, кг/см -721 701 705 656 Водопоглощение за 24 ч, ,% 14,315,616,7 17,0 Набухание за 24 ч, %7,6 8,112,0 12,8 Физико-механические свойства плит 5 Г 8 Г 10 Прочность на изгиб, кг/см 692 610 593 573 Водопоглощение за 24 ч, %17,1 18,6 19,3 24,2 Набухание за 24 ч, %11,5 12,4 12,9 14,6 Физико-механические свойства плит 5 18 1 10 Прочность на изгиб, .кг/см2498 486 458 422 Водопоглощение за 24 ч, %19,8 20,5 22,0 23,8 Набухание за 24 ч, % 17,6 18,1 20,2 21,6

50

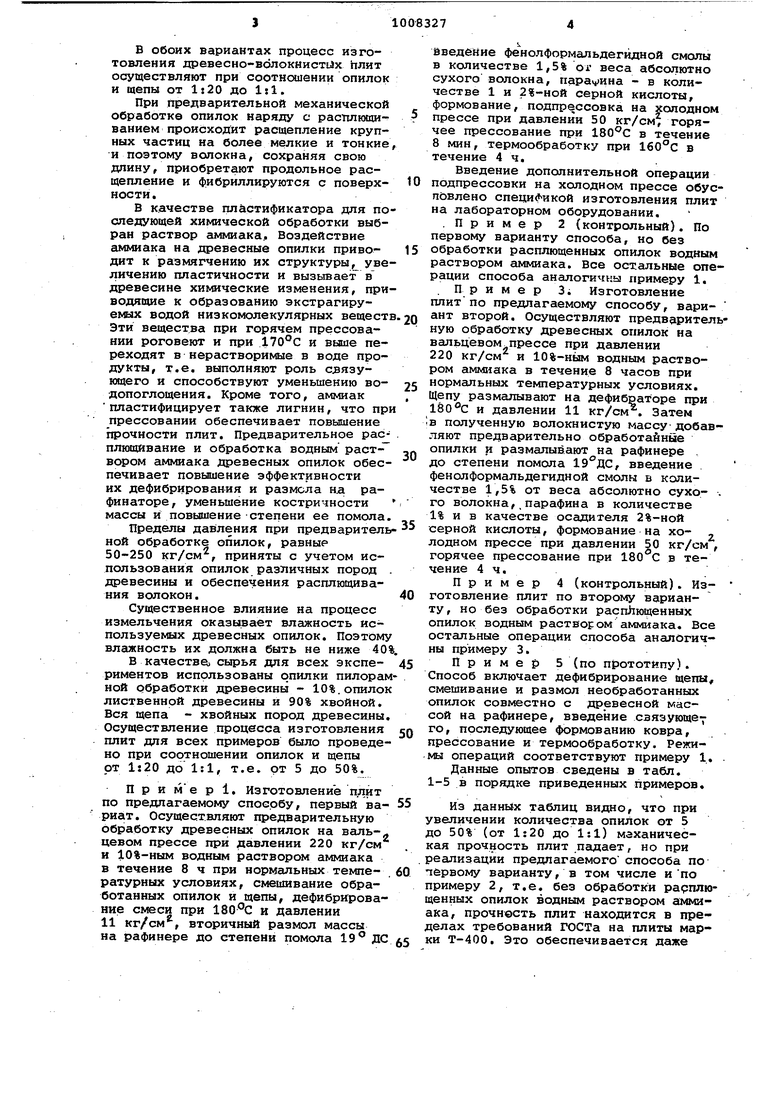

50 Содержание опилок, % I 15 I 20 Г 25 30 Г 35| 40 Г Г 15 20 J 25 30 j 35 | 40 1 15 1 20 25 1 30 Тз5 | 40 | 50 276 Второй вариант способа целесообразно использовать в тех случаях, когда прочность плит не требуется выше 300 кг/см при условии использоваиия опилок от 20 до 50%. Осуществление способа-прототипа обеспечивает изготовление древесноволокнистых плит с механической прочностью от 180 до 350 кг/см при использовании опилок соответственно от 50 до 5%. Плиты, полученные по предлагаемому способу при том же использовании опилок имеют прочность 550-720 кг/см. Предлагаемый способ обеспечивает получение экономического эффекта, поскольку его реализация позволяет использовать в производстве плит древесные опилки и получение плит высо.кой механической пpo IHocти, которые по ГОСТ относятся к маркам Т-400 и выше, т.е. к твердым и-сверхтвердым плитам. Таблица 1 615 612 598 590 568 553 18,9 20,4 22,3 24,626,8 27,5 13,4 13,8 14,9 15,616,1 17,0 Таблица 2 Содержание опилок, % 538 510 507 493 482 460 24,0 26,8 29,2 31,1 .32,8 34,5 15,2 16,9 17,6 19,1 19,8 20,8 ТаблицаЗ Содержание опилок, % 408 387 375 358 348 313 ,5 28,4 31,5 34,2 36,3 37,8 22,8 24,3 28,1 30,9 32,6 34,0 Фи зико-механические свойства плит 5 Г 8 10 Прочность на изгиб,. кг/см2468- 406 386 352 Водопоглощение. . за 24 ч, % .16,0 18,0 20,1 21,6 Набухание за 24 ч, %8,1 9,8 10,8 12,0 Физико-механические свойства плит 5 8 10 Прочность иа изгиб, кг/см 358 265 256 240 Водопоглощение, % 16,0 16,3 18,6 20,2 Набухание, % 14,8 15,2 16,8 18,6

Таблица 4 Содержание опилок, % 1 15 Т 20 1 25 Т 30 Г 35 1 40 Т 50 349 312 302 283 276 271 23,0 26,4 28,3 30,1 24,2 36,8, 14,0 17,5 19,0 24,0 25,6 27,2 Таблица 5 Содержание опилок, % is 20 I 25 Г 30 Г 35 I 40 Г 45 238 236 215 198 186 181 24|0. 26,8 28,3 30,6 32,4 20,6 21,8 23,6 24,2 24,8 26,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2010702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СЛОИСТАЯ ПАНЕЛЬ, ИЗГОТОВЛЕННАЯ ИЗ СТРОИТЕЛЬНОГО ЭЛЕМЕНТА | 2002 |

|

RU2294827C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

| Способ изготовления целлюлозного материала | 1989 |

|

SU1806240A3 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ И ДРЕВЕСНОВОЛОКНИСТАЯ ПЛИТА | 2020 |

|

RU2811899C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ, включаюар й измельчение щепы и опилок с получением волокнистой массы, введение в нее связукяцего, последующее формование ковра, прессование и термообработку, отличающийся тем, что, с целью повыиения механической прочности плит, опилки перед измельчением подвергают расплющиванию при давлении 50-250 кг/см и обработке водным раствором аммиака, при этом измельчение осуществляют при соотношении опилок и щепы от 1;20 до 1:1. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химическая переработка древесины | |||

| Реферативная информация, 1968, № 33, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А | |||

| и др | |||

| Технология и оборудование производства древесных плит и пластиков | |||

| М., Лесная промышленность, 1980, с | |||

| Насос | 1917 |

|

SU13A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Петразоводск, Карельское книжное издательство, 1964, с | |||

| Способ тушения горячих щелочных и щелочноземельных металлов | 1960 |

|

SU138143A1 |

Авторы

Даты

1983-03-30—Публикация

1981-08-13—Подача