нением затяжки пружины переливного клапана. Изобретение позволяет снизить динамические нагрузки в трансмиссии технологического оборудования

при включении фрикциона и защитить трансмиссию и фрикцион вала отбора мощности от длительно действуюп(их перегрузок. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления фрикционами гидромеханической коробки передач транспортного средства | 1986 |

|

SU1364498A1 |

| Гидравлическая система гидромеханической коробки передач | 1985 |

|

SU1301733A1 |

| Гидравлическое устройство управления фрикционами гидромеханической коробки передач транспортного средства | 1982 |

|

SU1065258A1 |

| Устройство управления фрикционом вала отбора мощности транспортного средства | 1986 |

|

SU1449378A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА МАШИНЫ С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2529111C1 |

| ГИДРОПЕРЕДАЧА ТРАНСПОРТНОЙ МАШИНЫ | 2000 |

|

RU2185968C2 |

| Механизм отбора мощности транспортного средства | 1988 |

|

SU1544600A1 |

| Система управления гидромеханической трансмиссией | 1988 |

|

SU1549806A1 |

| Система управления гидромеханической трансмиссией | 1988 |

|

SU1562166A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСМИССИЕЙ ДОРОЖНО-ТРАНСПОРТНОЙ МАШИНЫ | 1997 |

|

RU2130839C1 |

Изобретение относится к транспортному машиностроению. Цель изобретения - расширение функциональных возможностей. Момент трения изменяется пропорционально крутящему моменту на хвостовике вала отбора мощности путем регулирования давления управляющей жидкости переливным клапаном, затяжка пружины 21 которого изменяется электромагнитом, подсоединенным к выходу схемы управления, которая также сравнивает величину крутящего момента на хвостовике с допустимой. При появлении превышения осуществляется сброс давления путем изменения направления тока в обмотке 23 электромагнита. Темп включения изменяется обратно пропорционально величине внешней нагрузки регулированием производительности основного источника давления, управляемого дополнительным источником давления, слив которого регулируется задающим переливным клапаном 18, величина затяжки пружины которого изменяется электромагнитом одновременно с изменением затяжки пружины переливного клапана. Изобретение позволяет снизить динамические нагрузки в трансмиссии технологического оборудования при включении фрикциона и защитить трансмиссию и фрикцион вала отбора мощности от длительно действующих перегрузок. 3 ил.

Изобретение относится к транспортному мавшностроению, в частност к механизмам управления валами отбора мощности тракторов и аналогичных машин.

Цель изобретения - расширение функциональных возможностей.

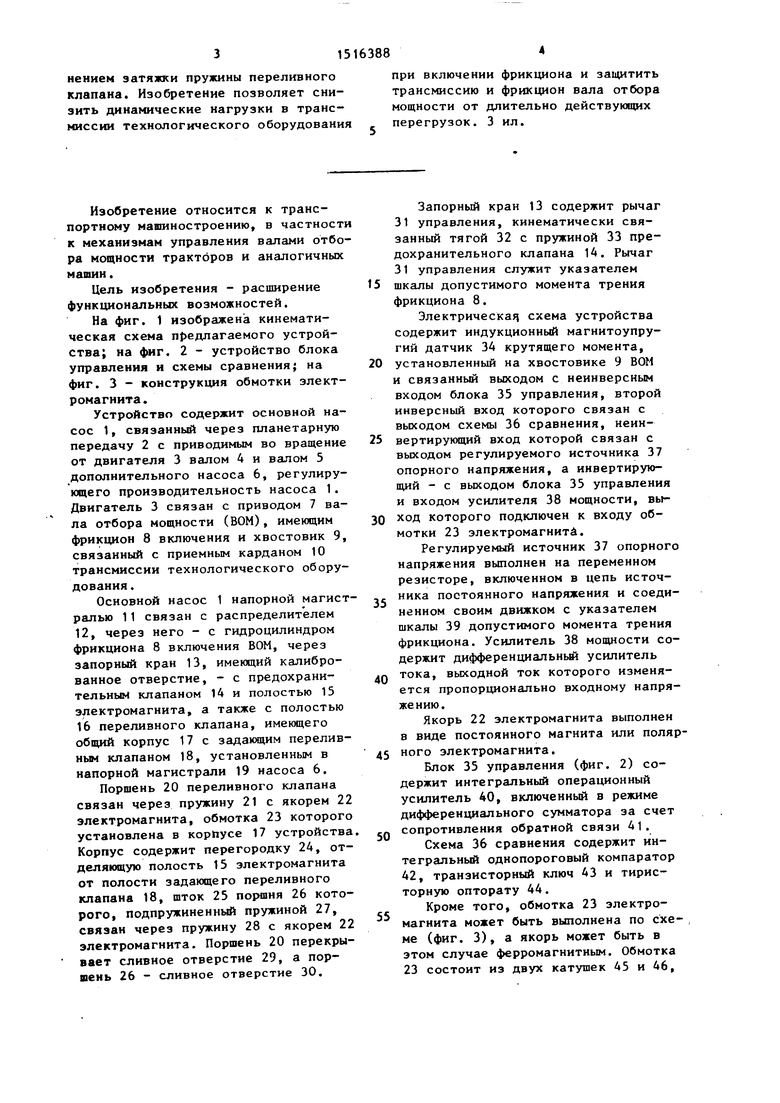

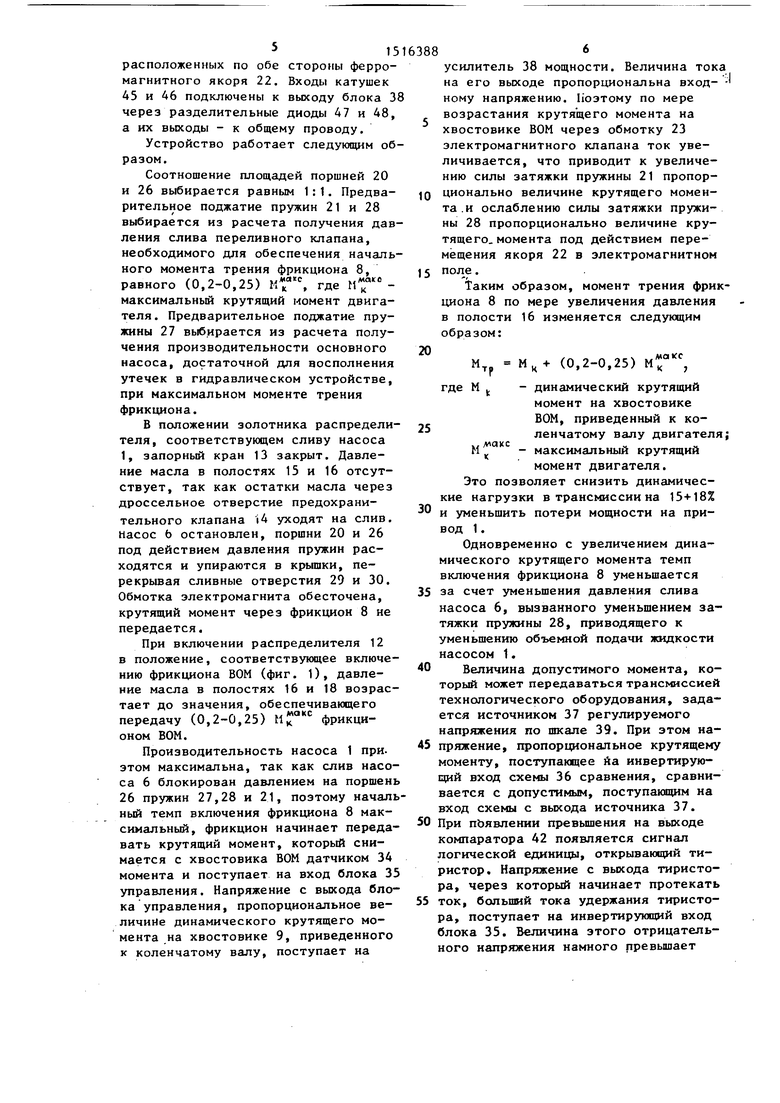

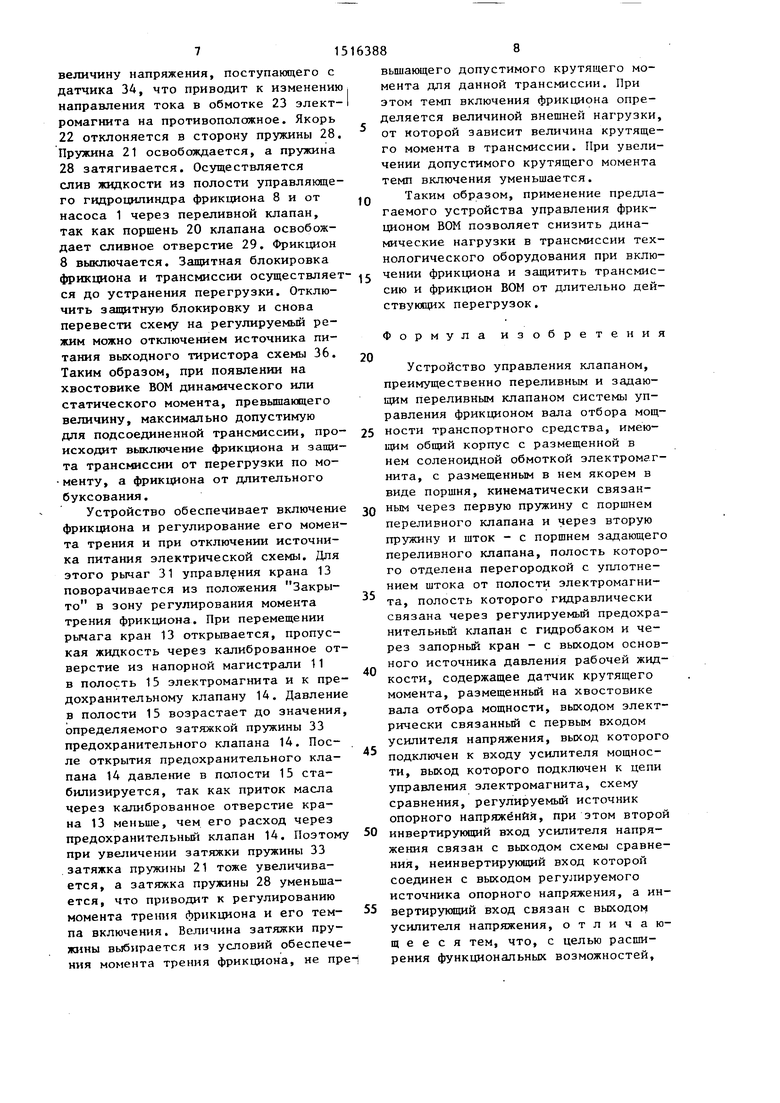

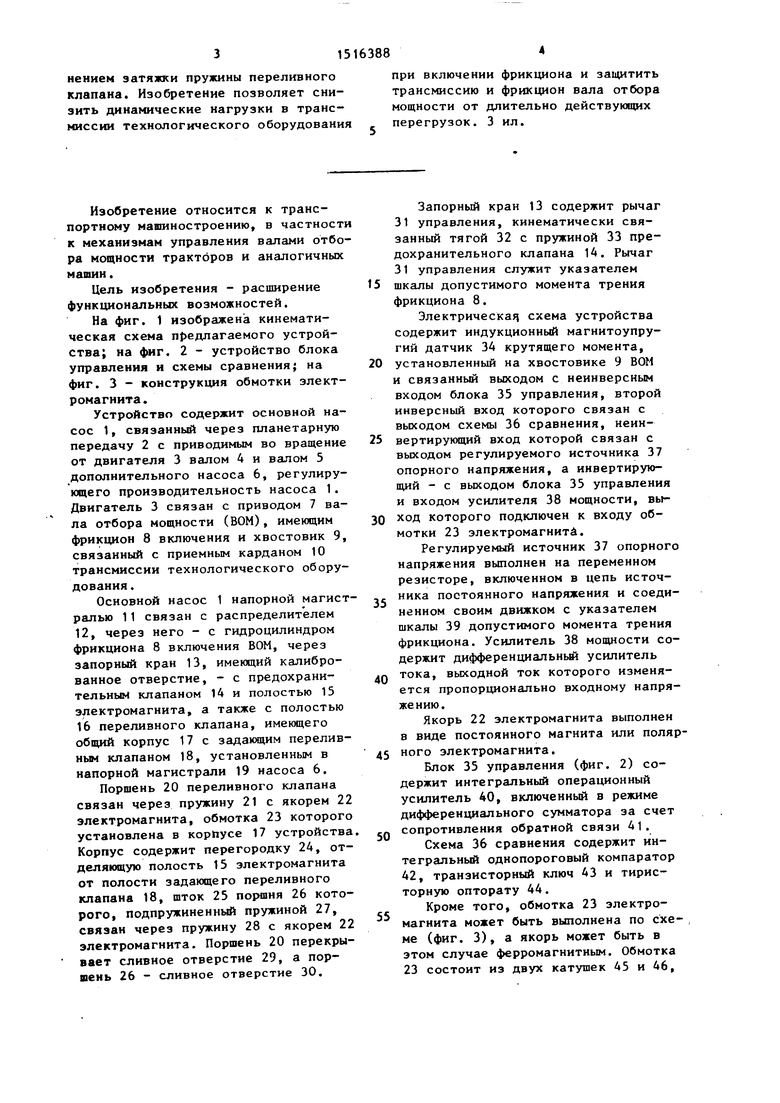

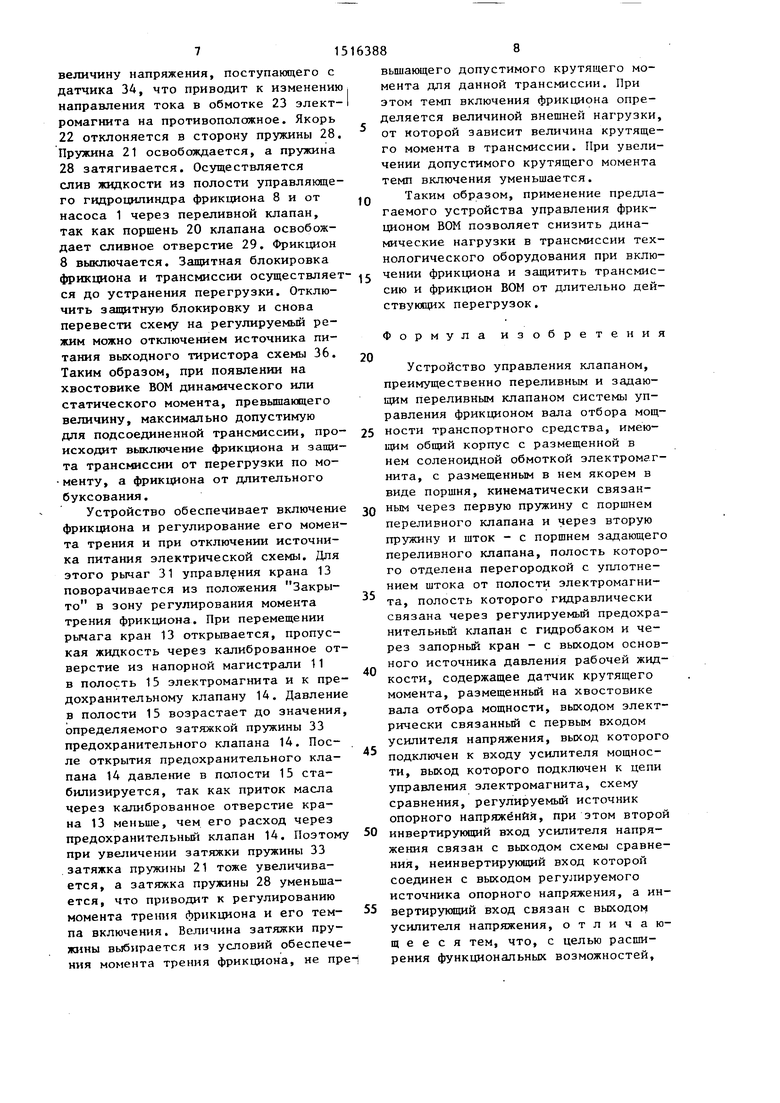

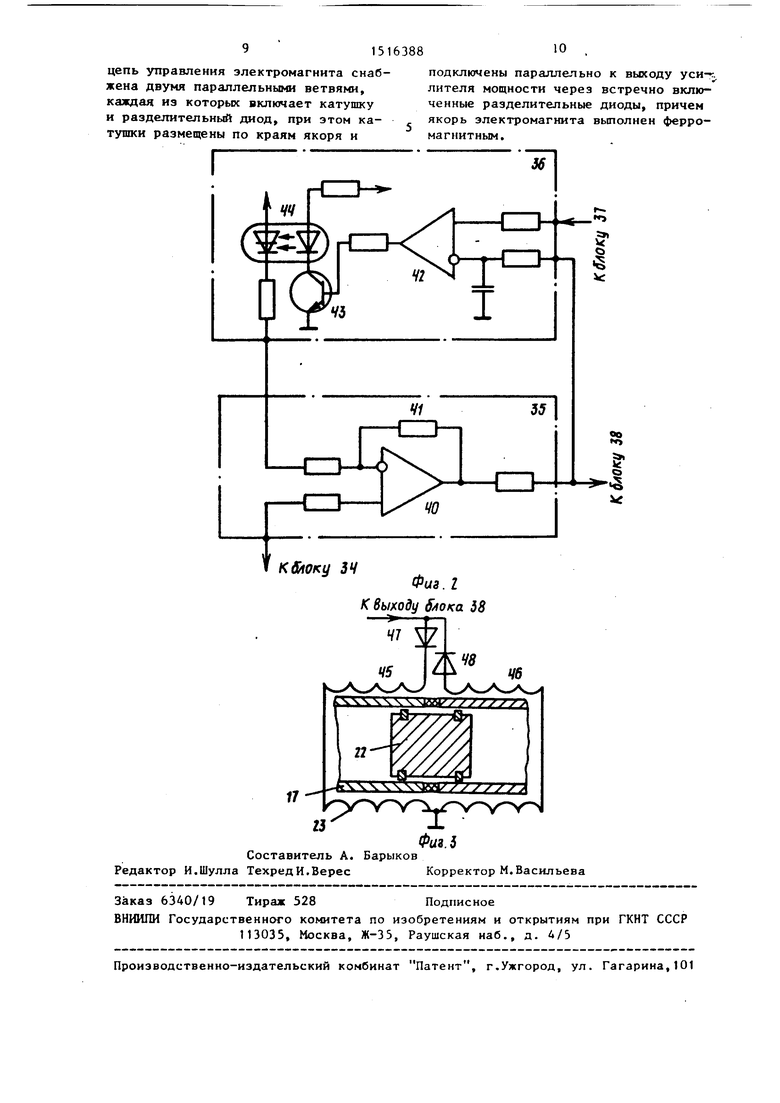

На фиг. 1 изображена кинематическая схема п едлагаемого устройства; на фиг. 2 - устройство блока управления и схемы сравнения; на фиг. 3 - конструкция обмотки электромагнита.

Устройство содержит основной насос 1, связанный через планетарную передачу 2 с приводимым во вращение от двигателя 3 валом 4 и валом 5 дополнительного насоса 6, регулирующего производительность насоса 1. Двигатель 3 связан с приводом 7 вала отбора мощности (ВОМ), имеющим фрикцион 8 включения и хвостовик 9, связанный с приемным карданом 10 трансмиссии технологического оборудования .

Основной насос 1 напорной магистралью 11 связан с распределителем 12, через него - с гидроцилиндром фрикциона 8 включения ВОМ, через запорный кран 13, имеющий калиброванное отверстие, - с предохранительным клапаном 14 и полостью 15 электромагнита, а также с полостью 16 переливного клапана, имеющего об|ций корпус 17 с задаимцим переливным клапаном 18, установленным в напорной магистрали 19 насоса 6.

Поршень 20 переливного клапана связан через пружину 21 с якорем 22 электромагнита, обмотка 23 которого установлена в корпусе 17 устройства Корпус содержит перегородку 24, от- делякпцую полость 15 электромагнита от полости задающего переливного клапана 18, шток 25 поршня 26 которого, подпружиненный пружиной 27, связан через пружину 28 с якорем 22 электромагнита. Поршень 20 перекрывает сливное отверстие 29, а поршень 26 - сливное отверстие 30.

Запорный кран 13 содержит рычаг 31 управления, кинематически связанный тягой 32 с пружиной 33 предохранительного клапана 14. Рычаг 31 управления служит указателем

5 шкапы допустимого момента трения фрикциона 8.

Электрическая схема устройства содержит индукционный магнитоупру- гий датчик 34 крутящего момента,

0 установленный на хвостовике 9 ВОМ и связанный выходом с неинверсным входом блока 35 управления, второй инверсный вход которого связан с выходом схемы 36 сравнения, неин5 вертирующий вход которой связан с выходом регулируемого источника 37 опорного напряжения, а инвертирующий - с выходом блока 35 управления и входом усилителя 38 мощности, вы0 ход которого подключен к входу обмотки 23 электромагнит.

Регулируемый источник 37 опорного напряжения выполнен на переменном резисторе, включенном в цепь источ- ника постоянного напряжения и соединенном своим движком с указателем шкалы 39 допустимого момента трения фрикциона. Усилитель 38 мощности содержит дифференциальнь { усилитель

0 тока, выходной ток которого изменяется пропорционально входному напряжению.

Якорь 22 электромагнита выполнен в виде постоянного магнита или поляр5 ного электромагнита.

Блок 35 управления (фиг. 2) содержит интегральный операционный усилитель 40, включенный в режиме дифференциального сумматора за счет сопротивления обратной связи 41.

Схема 36 сравнения содержит интегральный однопороговый компаратор 42, транзисторный ключ 43 и тирис- торную опторату 44.

Кроме того, обмотка 23 электромагнита может быть выполнена по схеме (фиг. 3), а якорь может быть в этом случае ферромагнитным. Обмотка 23 состоит из двух катушек 45 и 46,

0

5

расположенных по обе стороны ферромагнитного якоря 22. Входы катушек 45 и 46 подключены к выходу блока 3 через разделительные диоды 47 и 48, а их выходы - к общему проводу.

Устройство работает следуклцим образом.

Соотношение площадей поршней 20 и 26 выбирается равным 1:1. Предварительное поджатие пружин 21 и 28 выбирается из расчета получения давления слива переливного клапана, необходимого для обеспечения начального момента трения фрикциона 8, равного (0,2-0,25) , где максимальный крутящий момент двигателя. Предварительное поджатие пружины 27 выбирается из расчета получения производительности основного насоса, достаточной для восполнения утечек в гидравлическом устройстве, при максимальном моменте трения фрикциона.

В положении золотника распределителя, соответствующем сливу насоса 1, запорный кран 13 закрыт. Давление масла в полостях 15 и 16 отсутствует, так как остатки масла через дроссельное отверстие предохранительного клапана 14 уходят на слив, насос b остановлен, поршни 20 и 26 под действием давления пружин расходятся и упираются в крышки, перекрывая сливные отверстия 29 и 30. Обмотка электромагнита обесточена, крутящий момент через фрикцион 8 не передается.

При включении распределителя 12 в положение, соответствующее включению фрикциона ВОМ (фиг. 1), давление масла в полостях 16 и 18 возрастает до значения, обеспечивающего передачу (0,2-0,25) фрикционом ВОМ.

Производительность насоса 1 при. этом максимальна, так как слив насоса 6 блокирован давлением на поршень 26 пружин 27,28 и 21, поэтому начальный темп включения фрикциона 8 максимальный, фрикцион начинает передавать крутящий момент, который снимается с хвостовика ВОМ датчиком 34 момента и поступает на вход блока 35 управления. Напряжение с выхода блока управления, пропорциональное величине динамического крутящего момента на хвостовике 9, приведенного к коленчатому валу, поступает на

0

5

усилитель 38 мощности. Величина тока на его выходе пропорциональна вход- ному напряжению. Поэтому по мере возрастания крутящего момента на хвостовике ВОМ через обмотку 23 электромагнитного клапана ток увеличивается, что приводит к увеличению силы затяжки пружины 21 пропорционально величине крутящего момента.и ослаблению силы затяжки пружины 28 пропорционально величине крутящего, момента под действием перемещения якоря 22 в электромагнитной поле.

Таким образом, момент трения фрикциона 8 по мере увеличения давления в полости 16 изменяется следующим образом:

0

М.

М + (0,2-0,25) М

макс

где М

5

М

0

U к 1

динамический крутящий момент на хвостовике ВОМ, приведенный к коленчатому валу двигателя; максимальный крутящий момент двигателя. Это позволяет снизить динамические нагрузки в трансмиссии на 15+18% и уменьшить потери мощности на привод 1.

Одновременно с увеличением динамического крутящего момента темп включения фрикциона 8 уменьшается за счет уменьшения давления слива насоса 6, вызванного уменьшением затяжки пружины 28, приводящего к уменьшению объемной подачи жидкости насосом 1.

Величина допустимого момента, который может передаваться трансмиссией технологического оборудования, задается источником 37 регулируемого напряжения по шкале 39. При этом на- 5 пряжение, пропорциональное крутящему моменту, поступающее йа инвертирующий вход схемы 36 сравнения, сравнивается с допустимым, поступающим на вход схемы с выхода источника 37. 0 При пЬявлении превьш1ения на вькоде компаратора 42 появляется сигнал логической единицы, открывающий тиристор. Напряжение с выхода тиристора, через который начинает протекать 5 ток, больший тока удержания тиристора, поступает на инвертирующий вход блока 35. Величина этого отрицательного напряжения намного превышает

5

0

величину напряжения, поступающего с датчика ЗА, что приводит к изменению направления тока в обмотке 23 электромагнита на противоположное. Якорь 22 отклоняется в сторону пружины 28 Пружина 21 освобождается, а пружина 28 затягивается. Осуществляется слив жидкости из полости управляющего гидроцили1вдра фрикциона 8 и от насоса 1 через переливной клапан, так как поршень 20 клапана освобождает сливное отверстие 29. Фрикцион 8 выключается. Защитная блокировка фрикциона и трансмиссии осуществляется до устранения перегрузки. Отключить защитную блокировку и снова перевести схему на регулируемый режим можно отключением источника питания выходного тиристора схемы 36. Таким образом, при появлении на хвостовике ВОМ динамического или статического момента, превьшаюцего величину, максимально допустимую для подсоединенной трансмиссии, происходит выключение фрикциона и защита трансмиссии от перегрузки по мо менту, а фрикциона от длительного буксования.

Устройство обеспечивает включение фрикциона и регулирование его момента трения и при отключении источника питания электрической схемы. Для этого рьмаг 31 управления крана 13 поворачивается из положения Закрыто в зону регулирования момента трения фрикциона. При перемещении рычага кран 13 открьгаается, пропуская жидкость через калиброванное отверстие из напорной магистрали 11 в полость 15 электромагнита и к предохранительному клапану 14. Давление в полости 15 возрастает до значения, определяемого затяжкой пружины 33 предохранительного клапана 14. После открытия предохранительного клапана 14 давление в полости 15 стабилизируется, так как приток масла через калиброванное отверстие крана 13 меньше, чем его расход через предохранительный клапан 14. Поэтому при увеличении затяжки пружины 33

.затяжка пружины 21 тоже увеличивается, а затяжка пружины 28 уменьшается, что приводит к регулированию момента трения фрикциона и его темпа включения. Величина затяжки пру- выбирается из условий обеспечения момента трения фрикциона, не npe

0

5

вышающего допустимого крутящего момента для данной трансмиссии. При этом темп включения фрикциона определяется величиной внешней нагрузки, от которой зависит величина крутящего момента в трансмиссии. При увеличении допустимого крутящего момента темп включения уменьшается.

Q Таким образом, применение предлагаемого устройства управления фрикционом ВОМ позволяет снизить динамические нагрузки в трансмиссии технологического оборудования при вклю5 чении фрикциона и защитить трансмиссию и фрикцион ВОМ от длительно действующих перегрузок.

Формула изобретения

Устройство управления клапаном, преимущественно переливным и задающим переливным клапаном системы управления фрикционом вала отбора мощности транспортного средства, имеющим общий корпус с размещенной в нем соленоидной обмоткой электромагнита, с размещенным в нем якорем в виде поршня, кинематически связан0 ным через первую пружину с поршнем переливного клапана и через вторую пружину и шток - с поршнем задающего переливного клапана, полость которого отделена перегородкой с уплотнением штока от полости электромагнита, полость которого гидравлически связана через регулируемый предохранительный клапан с гидробаком и через запорньй кран - с выходом основного источника давления рабочей жидкости, содержащее датчик крутящего момента, размещенный на хвостовике вала отбора мощности, выходом электрически связанный с первым входом усилителя напряжения, выход которого подключен к входу усилителя мощности, выход которого подключен к цепи управления электромагнита, схему сравнения, регулируемый источник опорного напряжения, при этом второй

0 инвертирующий вход усилителя напряжения связан с выходом схемы сравнения, неинвертирующий вход которой соединен с выходом регулируемого источника опорного напряжения, а ин5 вертирующий вход связан с выходом усилителя напряжения, отличающееся тем, что, с целью расширения функциональных возможностей.

5

0

5

Кб/юку 34

Фив. I

к выходу f/toKu 58

Фиа.5

| Устройство управления фрикционом вала отбора мощности транспортного средства | 1986 |

|

SU1449378A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1989-10-23—Публикация

1987-09-14—Подача