(21)А307666/23-33

(22)22.07.87

(46) 23.10.89. Бкш. № 39

(71)Государственный проектный институт Проектпромвег/тиляция

(72)П,А, Овчинников, В.Я. Маклер, А,С, Гапето, В.Ш. Ортенберг

и Н.М. Сорокин (53) 666.972 (088.8) (56) Авторское свидетельство СССР № 872497, кл. С 04 В 41/68, 1980.

Авторское свидетельство СССР № 1324235, кл, С 04 В 28/26, 1985v (54) СПОСОБ-ИЗГОТОВЛЕНИЯ ТРУБ Х,57) Изобретение относится к венти- ягяции и кондиционированию воздуха, в. частности к способам изготовления воздуховодов для транспортироваIffik воздуха. С целью ускорения и упрощения процесса твердения способ изготовления труб содержит пропитку ленты из волокнистого нетканого материала составом, мас.%: жидкое стекло 32,62-52,OSj цемент 22,33- 28,26 каустик 3,12-10,86; шлак фер- рохромового производства 21,9-28,26, при расходе пропитывающего состава 11,5-24 мае.ч. на 1 мае.ч. волокннс- того материала при навивке ее на кондуктор сердечник в один виток с продольным нахлестом. Время твердения до самонесущей способности 8 - 18 мин. Материал несгораемый и име- .ет прочность при растяжении 0,40 - 0,52 кг/мм , 1 з.н. ф-лы, 2 ил. 1 табл.

о S

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234412C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2315737C2 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1260100A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2437854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| Способ изготовления древесностружечных плит | 1991 |

|

SU1834875A3 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1435366A1 |

Изобретение относится к вентиляции и кондиционированию воздуха, в частности к способам изготовления воздуховодов для транспортирования воздуха. С целью ускорения и упрощения процесса твердения способ изготовления труб содержит пропитку ленты из волокнистого нетканого материала составом, мас.%.: жидкое стекло 32,62-52,08

цемент 22,33-28,26

каустик 3,12-10,86

шлак феррохромового производства 21,9-28,26, при расходе пропитывающего состава 11,5-24 м.ч. на 1 м.ч. волокнистого материала при навивке ее на кондуктор-сердечник в один виток с продольным нахлестом. Время твердения до самонесущей способности 8-18 мин. Материал несгораемый и имеет прочность при растяжении 0,40-0,52 кг/мм2. 2 ил., 1 з.п.ф-лы, 1 табл.

Изобретение относится к вентиляции и кондиционированию воздуха, и в частности I к способам изготовления воздуховодов для транспортирования возДуха.

Целью изобретения является ускорение и упрощение процесса твердения .

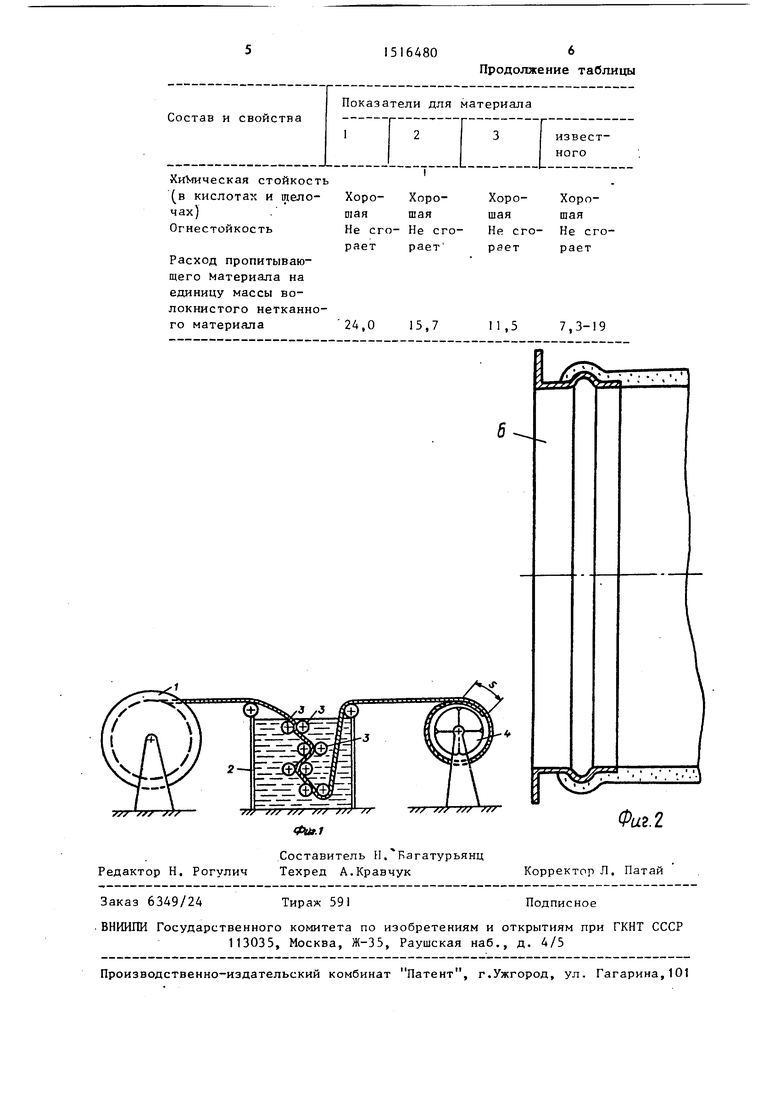

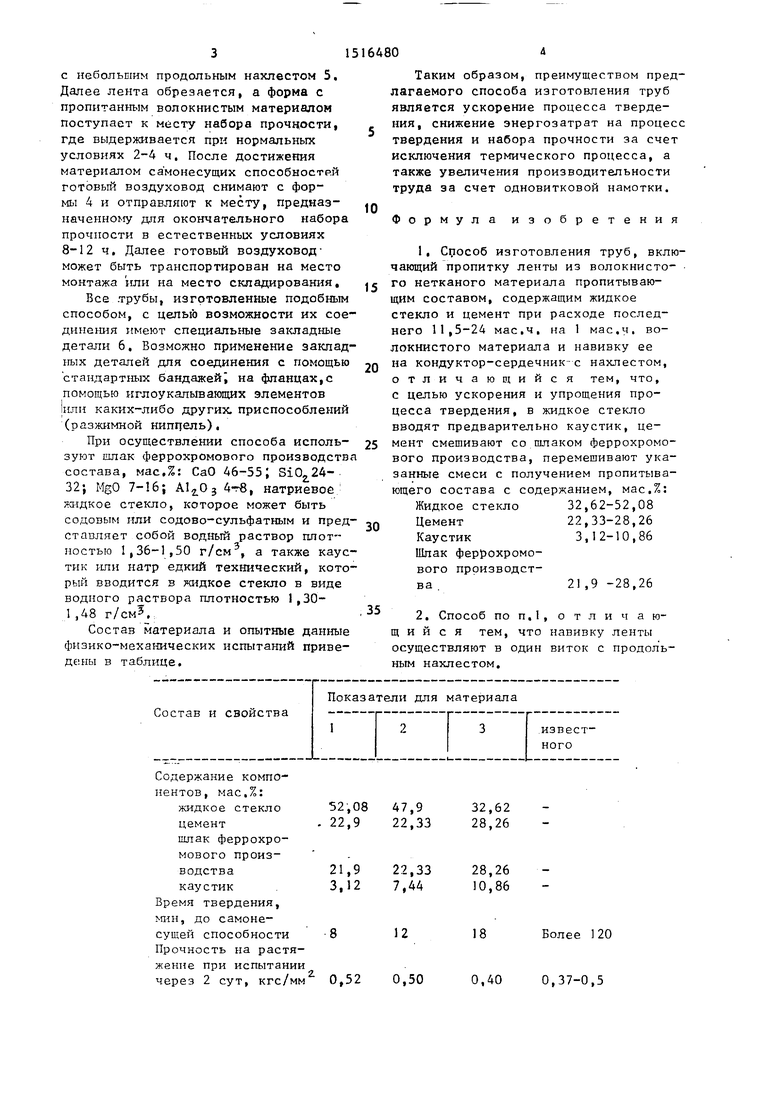

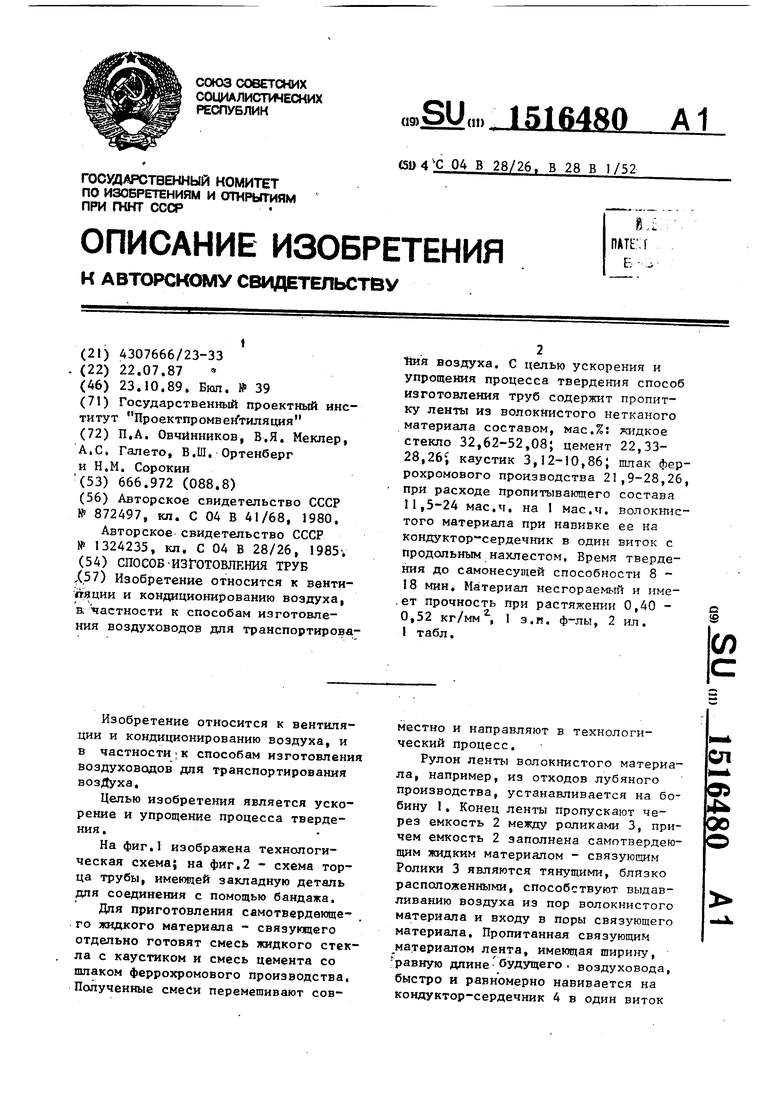

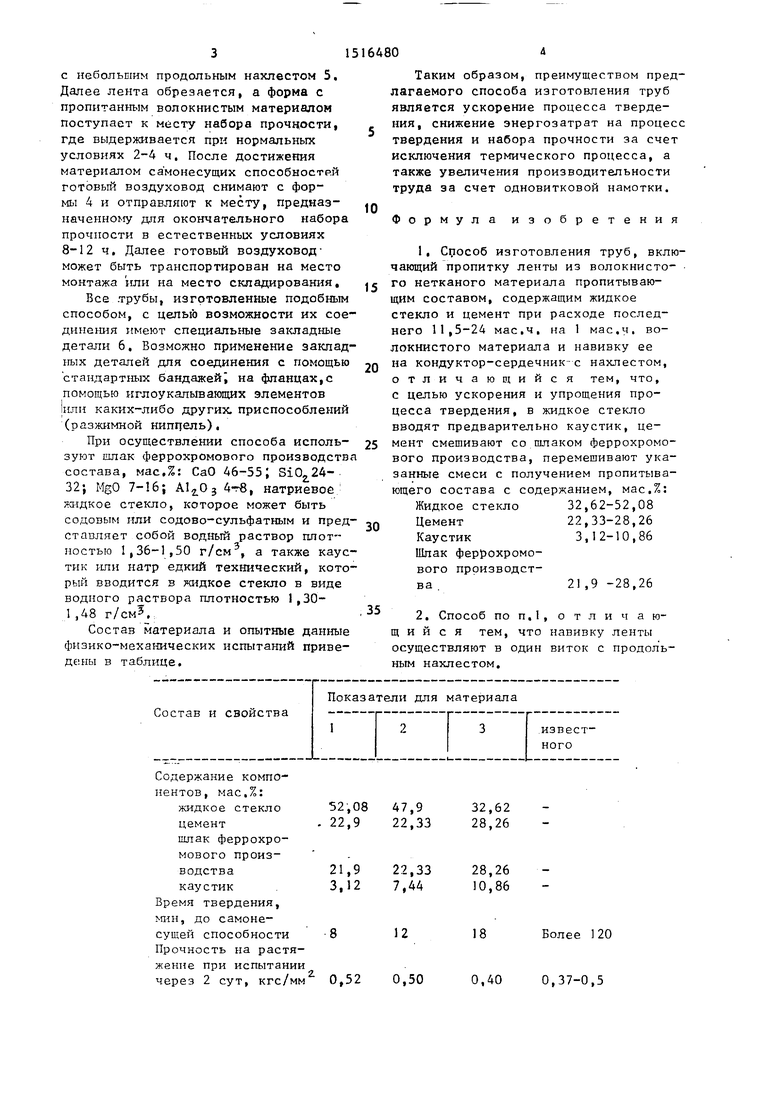

На фиг.1 изображена технологическая схема; на фиг.2 - схема торца трубы, имеющей закладную деталь дпя соединения с помощью бандажа.

Для приготовления самотвердающе- го жидкого материала - связующего отдельно готовят смесь жидкого стекла с каустиком и смесь цемента со шлаком феррохромового производства. Полученные смеси перемешивают совместно и направляют в технологический процесс.

Рулон ленты волокнистого материала, например, из отходов лубяного производства, устанавливается на бобину 1. Конец ленты пропускают через емкость 2 между роликами 3, причем емкость 2 заполнена самотвердеющим жидким материалом - связующим Ролики 3 являются тянущими, близко расположенными, способствуют выдавливанию воздуха из пор волокнистого материала и входу в поры связующего материала. Пропитанная связующим материалом лента, имеющая щирину, : равную длине будущего . воздуховода, быстро и равномерно навивается на кондуктор-сердечник 4 в один виток

СП

0д 42

00

с небольшим продольным нахлестом 5. Далее лента обрезается, а форма с пропитанным волокнистым материалом поступает к месту набора прочности, где выдерживается при нормальных условиях 2-А ч. После достижения материалом са монесущих способностр.й готовый воздуховод снимают с формы 4 и отправляют к месту, предназначенному для окончательного набора прочности в естественных условиях 8-12 ч. Далее готовый воздуховод- может быть транспортирован на место монтажа или на место складирования.

Все трубы, изготовленные подобным способом, с целью возможности их соединения имеют специальные закладные детали 6. Возможно применение закпад- 1ГЫХ деталей дпя соединения с помощью стандартных бандажейi на фланцах,с помощью иглоукалывагощих элементов или каких-либо других, приспособлений (разжимной ниппель).

При осуществлении способа используют шлак феррохромового производства состава, мас,%: СаО 46-55; SiO,24- 32; MgO А12.0з 4-г«, натриевое жидкое стекло, которое может быть содовым или содово-сульфатным и представляет собой водный раствор плотностью 1,36-1,50 г/см , а также каустик или натр едкий технический, который вводится в жидкое стекло в виде водного раствора плотностью 1,30- 1,48 г/см5.

Состав материала и опытные данные физико-мехатшческих испытаний приведены в таблице.

Таким образом, преимуществом предлагаемого способа изготовления труб является ускорение процесса твердения, снижение энергозатрат на процесс твердения и набора прочности за счет исключения термического процесса, а также увеличения производительности труда за счет одновитковой намотки.

Формула изобретения

на кондуктор-сердечник-с нахлестом, отличающийся тем, что, с целью ускорения и упрощения процесса твердения, в жидкое стекло вводят предварительно каустик, цемент смешивают со шлаком феррохромового производства, перемешивают указанные смеси с получением пропитывающего состава с содержанием, мас.%: Жидкое стекло 32,62-52,08 Цемент22,33-28,26

Каустик3,12-10,86

Шлак феррохромового производства.2 ,9 -28,26

Химическая стойкост (в кислотах и щелочах) Огнестойкость

Расход пропитывающего материала на единицу массы волокнистого нетканного материала

ХХ XJrX

УУХ fff XXX

Ф1и.1

Составитель Н.Багатурьянц Редактор Н. Рогулич Техред А.Кравчук

Заказ 6349/24

Тираж 591

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Продолжение таблицы

Хорошая

Не сгорает

Хорошая

Не сгорает

15,7

11,5

7,3-19

XXX ХХУ

Фиг.г

Корректор Л. Патай

Подписное

Авторы

Даты

1989-10-23—Публикация

1987-07-22—Подача