Изобретение относится к литейному производству и может быть использовано для изготовления форм и стержней из жидкостекольных самотвердеющих смесей.

Цель изобретения - повьшение газопроницаемости смеси, улучшение ее вы- биваемости и ускорение затвердения.

Смесь содержит огнеупорный напол- нитель, связующее, отвердитель, поверхностно-активное вещество, воду и добавку для улучшения выбиваемости, повьшения газопроницаемости и ускорение затвердения смеси.

В качестве огнеупорного наполнителя используют кварцевый песок марки 1К02Л, в качестве связующего - жидкое стекло с модулем 2,89 и плотностью 1,5 г/см.

Пенообразователь использзпот комбинированный, который состоит из мылонафта с содержанием активного вещества 43-45% и алкиларилсульфоната (ДС- РАС) с содержанием активного вещест- ва 45-55%. В качестве отвердителя применяют феррохромовый шлак с удельной поверхностью 3000 .

Для улучшения выбиваемости, повышения газопроницаемости и ускорения затвердения смеси используют гидролизный лигнин, обработанньш 15-20%- ным раствором мочевины, представляющей собой порошкообразное вещество.

Гидролизный лигнин может быть обработан также соединениями азота, выбранными из группы, содержащей аммиак (например, гидроксид аммония, углекисльп аммоний). Средний злемент- Hbii i состав обработанного гидролизного лигнина,- % на органическую массу: углерод ,7; водород ,2; кислород 35,1-39,3; азота 0,2-2,0. Количество фенольных гидроксидных групп 3,2-6,2, карбоксидных групп 2,2-3,5.

Соединения со свободньми кислородсодержащими группами располагаются упорядоченно на поверхности огнеупорного наполнителя - кварцевого песка. Правильно расположенные слои являются плотно упакованными. Наличие в органической части обработанного гидролизного лигнина, вяжущих, азотсодержащих веществ и активных кислородсодержащих групп, а в минеральной части тех же элементов, что и.в фер- рохромовом шлаке., за исключением вредных соединений хрома (что видно из приведенных результатов анализа

Q 5

0

5

.Q .,

0

5

0

минеральных веществ), способствует отвержден1Ж) пленкн жидкого стекла.

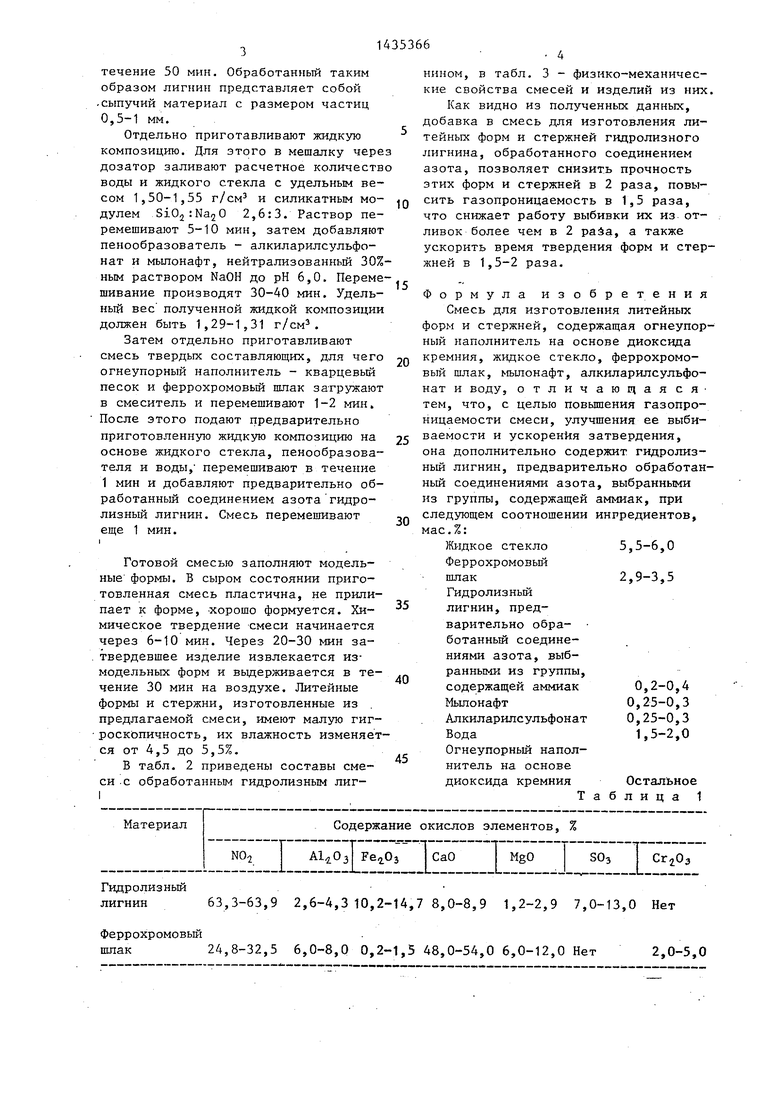

Химический состав минеральной части обработанного гидролизного лигнина и феррохромового шлака приведен в табл. 1.

Вяжущие свойства смеси придают водорастворимые вещества, легкогид- ролизуемые полисахариды, лигнокисло- ты - ароматические поликарбоновые кислоты типа гуминовых. Указанные кислоты содержат свободные фенольные гидроксильные и карбоксильные группы, которые придают обработанному гидролизному лигнину более высокую поверхностную активность и вяжущую способность.

Таким образом, в присутствии аммиака, адсорбированного лигнином, увеличивается прочность смеси во влажном состоянии и ускоряется ее твердение, при этом улучшается качество поверхности литейных форм и стержней, что уменьшает брак отливок,

В процессе сушки литейных форм и стержней с последующим высокотемпературным прогревом происходит разложение обработанного гидролизного лигнина. При этом образуются фенольные смолы, лигнинный уголь с высокой реакционной способностью, в результате чего, происходит интенсивное газообразование, которое приводит к повьшению газопроницаемости смеси.

Газы и лигнинный уголь способствуют более интенсивному разрыхлению и разрушению расплава жидкого стекла, что в итоге оказывает положительное влияние на податливость и выбивае- мость литейных форм и стержней, обеспечивает невысокую работу выбивки и в результате способствует повышению качества изделий.

Кроме того, присутству}ощие в обработанном гидролизном лигнине азот, а также магнш и алюминий, как легирующие элементы, повьш1ают антикоррозионные свойства смеси.

Смесь приготавливают следующим образом.

Гидролизньй лигнин влажностью 40% предварительно обрабатывают при 20- 40°С соединением азота, например водным 15-20%-ным раствором мочевины, путем перемешивания в течение 10- 30 мин. Мочевину вводят в количестве, обеспечивающем рИ среды 7,2-7,8. Затем лигнин подсушивают на воздухе в

течение 50 мин. Обработанный таким образом лигнин представляет собой -сыпучий материал с размером частиц 0,5-1 мм.

Отдельно приготавливают жидкую композицию. Для этого в мешалку чере дозатор заливают расчетное количеств воды и жидкого стекла с удельным весом 1,50-1,55 г/см- и силикатным модулем Si02:Na20 2,6:3. Раствор перемешивают 5-10 мин, затем добавляют пенообразователь - алкиларилсульфо- нат и мылонафт, нейтрализованный 30% ным раствором NaOH до рН 6,0. Перемешивание производят 30-40 мин. Удельный вес полученной жидкой композиции должен быть 1,29-1,31 г/см.

Затем отдельно приготавливают смесь твердых составляющих, для чего огнеупорный наполнитель - кварцевьй песок и феррохромовый шлак загружают в смеситель и перемешивают 1-2 мин. После этого подают предварительно приготовленную жидкую композицию на основе жидкого стекла, пенообразователя и воды, перемешивают в течение 1 мин и добавляют предварительно обработанный соединением азота гидролизный лигнин. Смесь перемешивают еще 1 мин.

Готовой смесью заполняют модельные формы. В сыром состоянии приготовленная смесь пластична, не прилипает к форме, Хорошо формуется. Химическое твердение смеси начинается через 6-10 мин. Через 20-30 мин затвердевшее изделие извлекается из- модельных форм и выдерживается в течение 30 мин на воздухе. Литейные формы и стержни, изготовленные из . предлагаемой смеси, имеют малую гигроскопичность, их влажность изменяется от 4,5 до 5,5%.

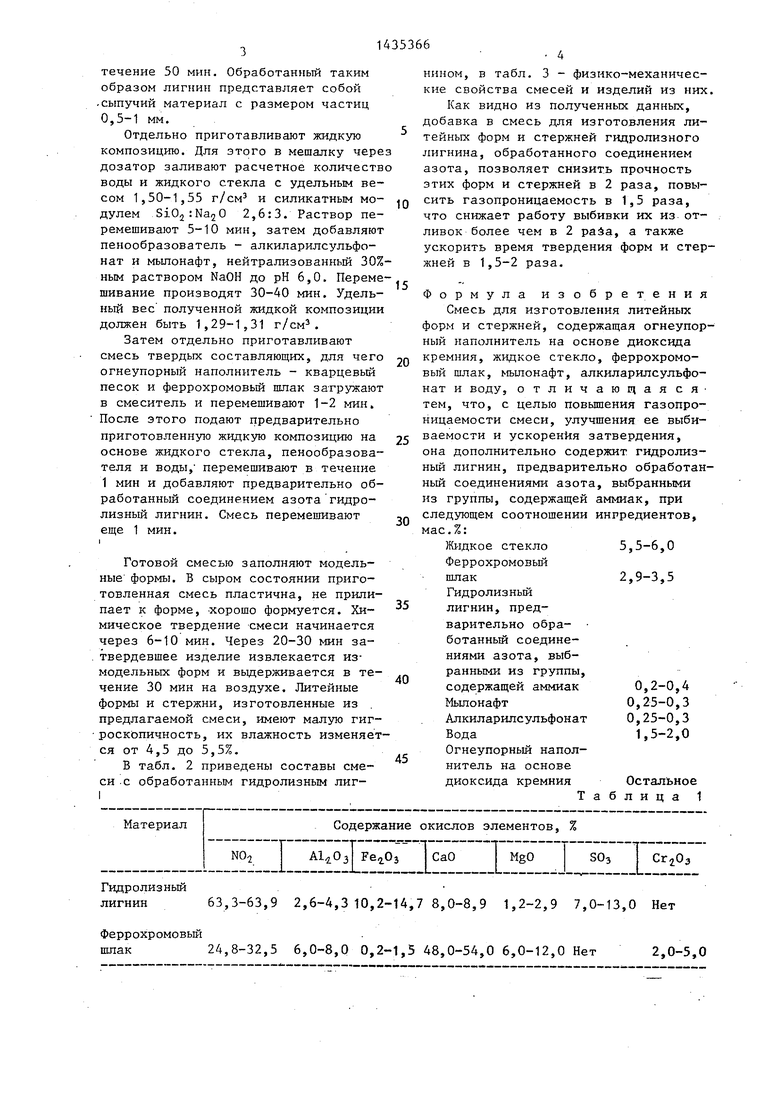

В табл. 2 приведены составы смеси .с обработанным гидролизным лиг-

НИНОЙ, в табл. 3 - физико-механические свойства смесей и изделий из них.

Как видно из полученных данных, добавка в смесь для изготовления литейных форм и стержней гидролизного лигнина, обработанного соединением азота, позволяет снизить прочность этих форм и стержней в 2 раза, повысить газопроницаемость в 1,5 раза, что снижает работу выбивки их из отливок более чем в 2 paSa, а также ускорить время твердения форм и стержней в 1,5-2 раза.

0

5

0

5

0

5

Формула изобретения

Смесь для изготовления литейных форм и стержней, содержащая огнеупорный наполнитель на основе диоксида кремния, жидкое стекло, феррохромовый шлак, мылонафт, алкиларилсульфо- нат и воду, отличающаяся- тем, что, с целью повьшения газопроницаемости смеси, улучшения ее выби- ваемости и ускорения затвердения, она дополнительно содержит гидролизный лигнин, предварительно обработанный соединениями азота, выбранными из группы, содержащей аммиак, при следующем соотношении ингредиентов, мас.%:

Жидкое стекло 5,5-6,0 Феррохромовый

шлак2,9-3,5

Гидролизный лигнин, предварительно обра- - ботанный соединениями азота, выбранными из группы, содержащей аммиак 0,2-0,4 Мьшонафт0,25-0,3

Алкиларилсульфонат 0,25-0,3 Вода1,5-2,0

Огнеупорный наполнитель на основе диоксида кремния

Т

Остальное

блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1980 |

|

SU944722A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1997 |

|

RU2167021C2 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1353562A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1696090A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1279736A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1507504A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1318345A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

Изобретение относится к литейному производству и может быть использовано для.изготовления литейных форм и стержней жидкостекольн.ых самотвердеющих смесей. Цель изобретения - повышение газопроницаемости смеси, улучщение ее выбиваемости и ускорение затвердения за счет введения в состав смеси гидролизного лигнина, обработанного соединениями азота, выбранными из груттпы, содержащей аммиак. Смесь содержит, мас.%: жидкое стекло 5,5-6,0; феррохромовый шлак 2,9-3,5; гидролизный лигнин, предварительно обработанный соединениями азота, выбранными из группы, содержащей аммиак 0,2-0,4; мылонафт 0,25-0,3; алкиларилсульфонат 0,25- 0,3; воду 1,5-2,0 и огнеупорный на-, полнитель на основе диоксида кремния остальное. Введение гидролизного лигнина, обработанного соединениями азота, способствует при нагреве образованию большого количества газов, что приводит к увеличению газопроницаемости. Лигнинный уголь, образующийся при нагреве, разрыхляет расплав жидкого стекла и улучшает вы- биваемость смеси. Обработка гидролизного лигнина азотсодержащими веществами способствует повышению вяжущих свойств связующего и, соответственно, ускорению затвердевания смеси и повышению ее прочности. 3 табл. g {ik (;о ел со О) ф

Гидролизный

лигнин 63,3-63,9 2,6-4,310,2-14,78,0-8,9 1,2-2,9 7,0-13,0 Нет

Феррохромовый

шлак 24,8-32,5

6,0-8,0 0,2-1,5 48,0-54,0 6,0-12,0 Нет

2,0-5,0

Огнеупорный наполнитель - кварцевый песок 1КО 2А г. размером зерен 0,16-0,2 мм

Жидкое стекло М 2,89 (уд.вес 1500 кг/м )

Феррохромовый шлак с удельной поверхностью 3000

Ллкиларилсульфонат ДС-РАС с содержанием активного вещества 44-55%

Мьшонафт (натрийнафтенат) с содержанием активного вещества 43-45%

Гидролизный лигнин, обработанный раствором мочевины или грщроокисдом аммония, или углекислым аммони

Вода

Показатели

Прочность образца после сушки при сжатии через 1 ч, кг/см

Устойчивость (живучесть) пены, мин

Газопроницаемость,ед. Время отвердения,мин

Работа выбивки, кгм, при ВОО.С

Таблица 2

88,2588,60

5,56

3,53 0,270,25 0,230,25

0,250,4

2,01,5

Таблица 3

Составы

ГЦ

1,12 1,28 1,16

10 1010

385440400

22 2727

2 2,5 2

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1978 |

|

SU703963A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Борсук Л.А., Лясс A.M | |||

| Жидкие самотвердеющие смеси | |||

| - М.: Машиностроение, 1979, с.198,211. | |||

Авторы

Даты

1988-11-07—Публикация

1987-04-06—Подача