Изобретение относится к текстильному производству, а именно к процессу подготовки льняного волокна к гребенному прядению, и может быть использовано при производстве гребенной пряжи из смеси шерсти, льна и химических волокон

Цель изобретения - обеспечение возможности использования льняного волокна в гребенном прядении при его смеси с шерстяным и химическим волок- ном.

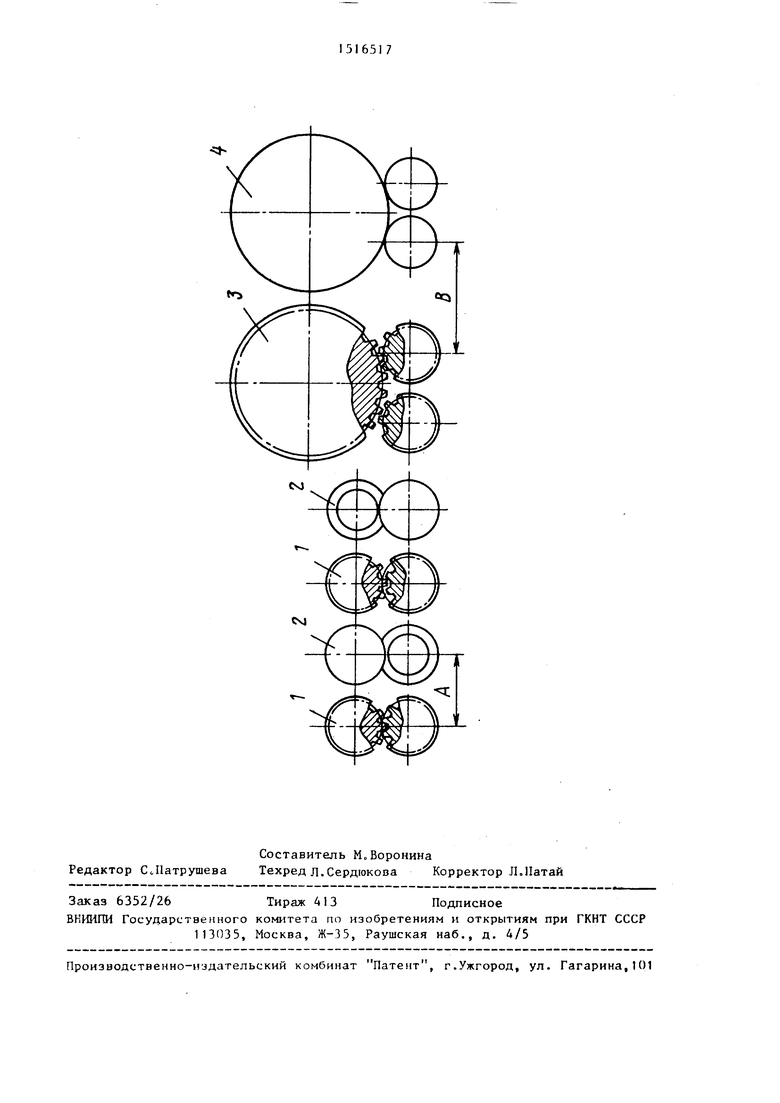

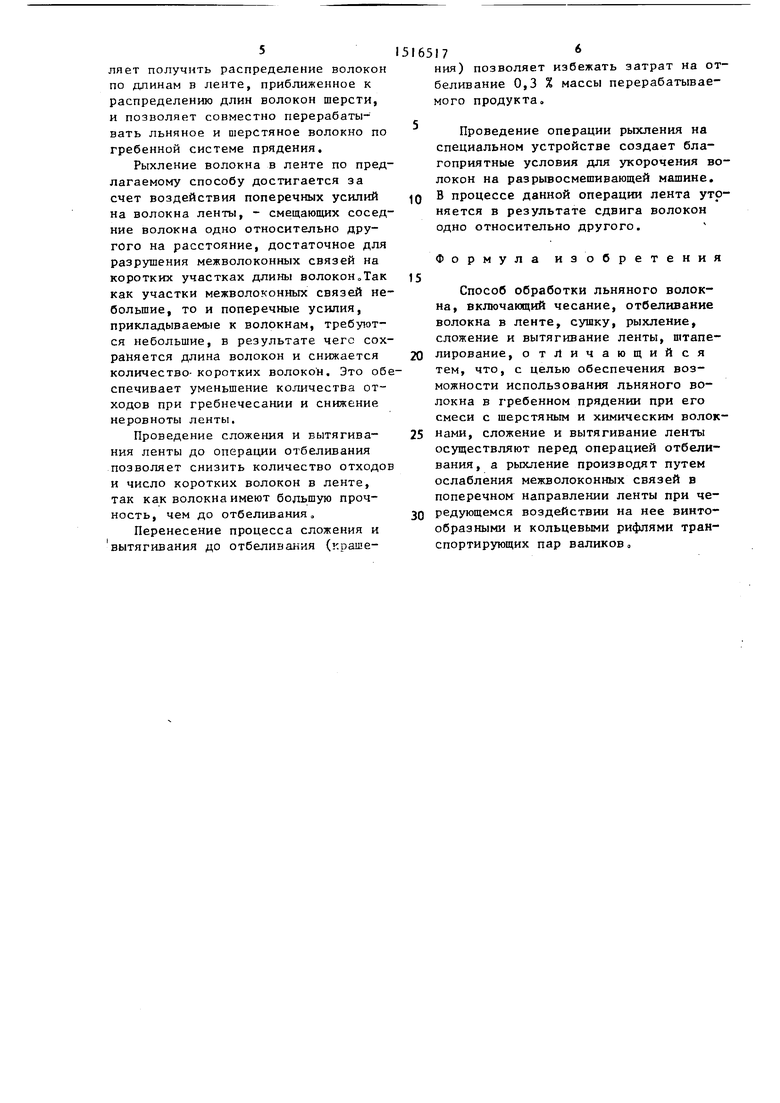

На чертеже представлена схема приспособления для осуществления процесса рыхления, состоящего из нескольких транспортирующих пар валиков 1, чередующихся с парами валиков 2,пос- ле которых следует группа валиков 3 и 4.

Пара валиков 1 имеет ви«тообраз- ные или прямые, направленные параллельно оси вращения, рифли с регулируемым зазором 0,5-5,0 мм. После каждой пары валиков 1 следует пара валиков 2, которая имеет кольцевые рифли и цилиндрические канавки с регулируемым зазором 0,2-5,0 мм.

Группа рифленых валиков 3 состоит из двух нижних и одного верхнего, находящихся в зацеплении. Рифли могут быть пряь«,|е вдоль валика или косые (винтовые)а Последняя группа гладких валиков 4 состоит из двух нижних и одного верхнего обрезинен- ного валика, опирающегося на них. 06- резиненный валик прижат к двум нижним валикам принудительной нагрузкой, достаточной для зажима льняных

СП

О)

сд

волокон и не донускающей их проскальзывание.

Между осями пары валиков 1 и 2 устанавливается регулируемое расстояние 100 - 150 мм. Между группами валиков 3 и 4 устанавливается регулируемая разводка 100 - 180 мм в зависимости от длины.перерабатываемо- ГО волокна в их смеси.

Всем парам и группам валиков со- общается вращательное движение, обеспечивающее продвижение ленты в сторону последней группы гладких валиков ,

Процесс подготовки льняного волокна к переработке в смеси с шерстяными и химическими волокнами осуществляется следующим образомо

Операция чесания льняного волок)1а проводится на чесальной машине Ч-460-Л сложение и вытягивание - на трех переходах ленточных машин ЛЧ-1-ЛО, отбеливание в аппаратах АКД-6-А, сушка - в сушилках по типовым технологическим режимам выработки ленты из льняного очесао

После сушки осуществляют операцию рыхления и штапелирования, т.е,, укорочения волокон на устройстве, представленном на чертеже.

Отбеленная льняная лента входит в зажим первой пары валиков 1 и с зазором между впадиной и выступом рифли 2 мм и подвергается их изгибающему воздействию. При этом участки волоконj огибающие выступ, деформируются, -нарушая межволоконные связи в поперечном направлении ленты

Волокна, расположенные сверху, получают натяжение и смещаются относительно нижерасположенных. В продольном и поперечном направлении ленты происходит разрушение межволоконных связей на участке волокна, огиба юш.ем выступ рифлей с Скорость поверхности валиков - 30 м/миНс Скорость следующей пары валиков опережает скорость предь дуще пары в 1,05 раза что обеспечивает продвижение ленты.

Цилиндрические выступы второй пары валиков 2 разделяют ленту на отдельные ленточки, раздвигая соседние волокна на 1-2 мм, что способствует дальнейшему разрушению межволоконных связей в поперечном направлении лентьи Зазор между выступами и канавками валиков 2 равен 0,5, что

обеспечивает достаточное проникновение выступа в лентуо

Воздействие вытяжки на отдельные волокна с ослабленными межволоконными связями позволяет сместить их в ленте без обрыва. Укорач}1ваются только те волокна, которые имеют длину больше установленной разводки.

Такой же режим работы применяется на последующих парах валиков 1 и 2„ Дальнейшее разрушение межволокоиных связей происходит при прохождении ленты через группу валиков 3. Перед ние концы волокон, попадаюш 1е и в зажим группы валиков 4, переходят на большую .скорость движения 70 м/мин за счет чего происходит утонение выходящей ленты в 3,5 раза и окончаQ тельное разрушение межволоконных

связей в продольном направлении ленты

Скорость поверхности группы валиков 4 превышает скорость поверхности

5 группы валиков 3 в 1,5 раза. Зажим между валиками группы 4 обеспечивается нагрузкой 24 кг/см „

Расстояние В межд.у группами валиков 3 и 4 устанавливается 100 мм, поQ этому волокна, имеющие длину больше 100 мм, будут одновременно в зажиме двух пар валиков о

Вследствие разности скоростей этих пар валиков волокна д.гшной более 1 ОС мм натягиваются и разрываются на волокна более короткой длины

В результате рыхления льняная лента имеет меньшую удельную прочность (0,3 сН/текс) по сравнению с прочно0 стью ленты до рыхления (1,1 сН/текс) и волокна в ней частично параллели- зованы, поэтому процесс укорочения длинных волокон в дальнейшем осуществляется с меньшими силами вытяги5 вання, что способствует снижению числа коротких волокон в ленте,

Анализ эксперименталышх данных показывает, что в ленте, полученной предлагаемым способом, содержится волокон длиной до 30 мм на 6,7% меньше, чем в ленте по известному способу Эти волокна удаляются в отходы при гребнечесаниио

Волокна, длина которых превышает расстояние В между вытяжными группами валиков 3 и 4 (максимальной длины шерстяного волокна), вследствие разности скоростей натягиваются и обрываются на более короткие, что позво5

0

5

ляет получить распределение волокон по длинам в ленте, приближенное к распределению длин волокон шерсти, и позволяет совместно перерабатывать льняное и шерстяное волокно по гребенной системе прядения.

Рыхление волокна в ленте по предлагаемому способу достигается за счет воздействия поперечных усилий на волокна ленты, - смещающих соседние волокна одно относительно другого на расстояние, достаточное для разрушения межволоконных связей на коротких участках длины волокон„Так как участки межволоконных связей небольшие, то и поперечные усилия, прикладываемые к волокнам, требу от- ся небольшие, в результате чего сохраняется длина волокон и снижается количество-коротких волоко н. Это обеспечивает уменьшение количества отходов при гребнечесании и снижение неровноты ленты.

Проведение сложения и вытягивания ленты до операции отбеливания позволяет снизить количество отходов и число коротких волокон в ленте, так как волокна имеют большую прочность, чем до отбеливания о

Перенесение процесса сложения и вытягивания до отбеливания (крашеI5I65I7

ния) позволяет избежать затрат на отбеливание 0,3 % массы перерабатываемого продукта.

Проведение операции рыхления на специальном устройстве создает благоприятные условия для укорочения волокон на разрывосмешивающей машине, 0 В процессе данной операции лента утоняется в результате сдвига волокон одно относительно другого.

Формула изобретения

Способ обработки льняного волокна, включающий чесание, отбеливание волокна в ленте, сушку, рыхление.

лирование, отличающийся тем, что, с целью обеспечения возможности использования льняного волокна в гребенном прядении при его смеси с шерстяным и химическим волокнами, сложение и вытягивание ленты осуществляют перед операцией отбеливания, а рыхление производят путем ослабления межволоконных связей в поперечном направлении ленты при чеРадующемся воздействии на нее винтообразными и кольцевыми рифлями транспортирующих пар валиков,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЛУБЯНОГО ВОЛОКНА В ВИДЕ ЛЕНТЫ | 1998 |

|

RU2132891C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132422C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА | 1999 |

|

RU2153541C1 |

| Способ получения фасонной пряжи | 1989 |

|

SU1708951A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ПРЯЖИ МОКРОГО ПРЯДЕНИЯ | 1992 |

|

RU2066718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2158325C2 |

| МОДИФИЦИРОВАННОЕ ЛЬНЯНОЕ ВОЛОКНО | 1999 |

|

RU2170778C2 |

| ВЫТЯЖНОЙ ПРИБОР | 1948 |

|

SU79545A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИНА | 2023 |

|

RU2824857C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРОТКОШТАПЕЛЬНОГО ЛЬНЯНОГО ВОЛОКНА | 1995 |

|

RU2090668C1 |

Изобретение относится к текстильному производству, а именно к процессу подготовки льняного волокна к гребенному прядению, и может быть использовано при производстве гребенной пряжи из смеси шерсти, льна и химических волокон. С целью обеспечения возможности использования льняного волокна в гребенном прядении операции отбеливания, сушки, рыхления и укорочения длинных волокон производят после сложения и вытягивания ленты, а рыхление осуществляют путем ослабления межволоконных связей в поперечном направлении ленты при чередующемся воздействии на нее транспортирующих пар с винтообразными и кольцевыми рифлями. 1 ил.

| Способ получения лубяного волокна | 1975 |

|

SU533684A1 |

| Кузьмина О.И | |||

| Подготовка ленты из беленого льняного волокна для пневмомеханического прядения, М., 1983, с.3-7. | |||

Авторы

Даты

1989-10-23—Публикация

1988-01-12—Подача