(Л

сл

Од

сл to

Изобретение относится к текстильной промьшшенности, в частности к машинам по первичной переработке хлопка-сырца, предназначенным для отделения волокна от семян хлопчатника.

Цель изобретения - повышение производительности и надежности в работе за счет улучшения захвата во- локна и исключения забоя отверстий в стенке рабочего барабана джина.

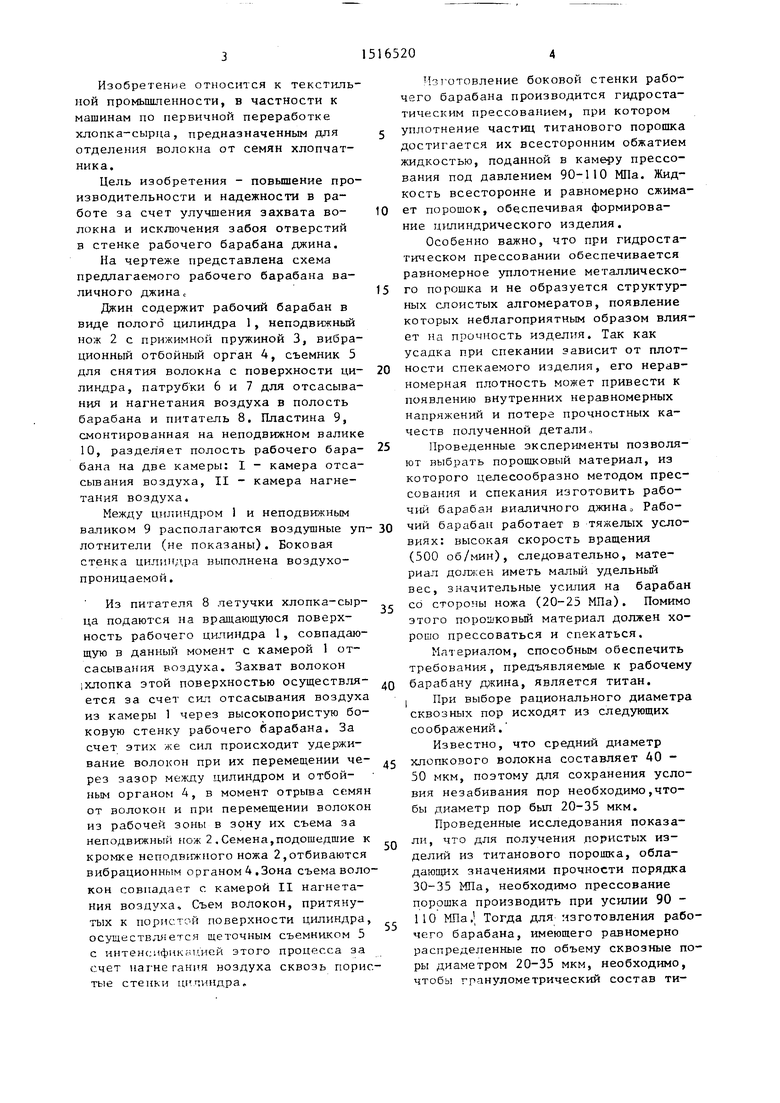

На чертеже представлена схема предлагаемого рабочего барабана наличного джина с

Джин содержит рабочий барабан в виде полого цилиндра 1, неподвижный нож 2 с прижимной пружиной 3, вибрационный отбойный орган 4, съемник 5 для снятия волокна с поверхности ци- линдра, патрубки 6 и 7 для отсасывания и нагнетания воздуха в полость барабана и питатель 8. Пластина 9, смонтированная на неподвижном валике 10, разделяет полость рабочего бара- бана на две камеры: 1 - камера отсасывания воздуха, II - камера нагнетания воздуха.

Между цилиндром 1 и неподвижным валиком 9 располагаются воздушные уп лотнители (не показаны). Боковая стенка цилиндра выполнена воздухопроницаемой.

Из питателя 8 летучки хлопка-сыр

ца подаются на вращающуюся поверхность рабочего цилиндра 1, совпадающую в данный момент с камерой 1 отсасывания воздуха. Захват волокон 1хлопка этой поверхностью осуществля- ется за счет сил отсасывания воздуха из камеры 1 через высокопористую боковую стенку рабочего барабана. За счет этих же сил происходит удерживание волокон при их перемещении че- рез зазор между цилиндром и отбойным органом 4, в момент отрыва семян от волокон и при перемещении волокон из рабочей зоны в зону их съема за неподвижный нож 2,Семена,подошедшие к кромке неподв|;гжного ножа 2,отбиваются вибрационным органом 4 .Зона съема волокон совпадает с камерой II нагнетания воздуха. Съем волокон, притянутых к пористой поверхности цилиндра, осушествл ется щеточным съемником 5 с интенсификгпшей этого процесса за счет нагнетания воздуха сквозь пористые стенки цилиндра.

0

5

0 5

0

5

д с

0

5

Изготовление боковой стенки рабочего барабана производится гидростатическим прессованием, при котором уплотнение частиц титанового порошка достигается их всесторонним обжатием жидкостью, поданной в кам&ру прессования под давлением 90-110 МПа. Жидкость всесторонне и равномерно сжимает порошок, обеспечивая формирование цилиндрического изделия.

Особенно важно, что при гидростатическом прессовании обеспечивается равномерное уплотнение металлического порошка и не образуется структурных слоистых алгомератов, появление которых неблагоприятньм образом влияет на прочность изделия. Так как усадка при спекании зависит от плотности спекаемого изделия, его неравномерная плотность может привести к появлению внутренних неравномерных напряжений и потере прочностных качеств полученной детали.

Проведенные эксперименты позволяют выбрать порошковый материал, из которого целесообразно методом прессования и спекания изготовить рабочий барабан виаличного джина Рабочий барабан работает в тяжелых условиях: высокая скорость вращения (500 об/мин), следовательно, материал должен иметь малый удельньй вес, значительные усилия на барабан со стороны ножа (20-25 МПа). Помимо этого порошковый материал должен хорошо прессоваться и спекаться.

Материалом, способным обеспечить требования, предъявляемые к рабочему барабану джина, является титан. I При выборе рационального диаметра сквозных пор исходят из следующих соображений.

Известно, что средний диаметр хлопкового волокна составляет 40 - 50 мкм, поэтому для сохранения условия незабивания пор необходимо,чтобы диаметр пор был 20-35 мкм.

Проведенные исследования показали, что для получения .пористых изделий из титанового порощка, обла- даюшд1х значениями прочности порядка 30-35 МПа, необходимо прессование порошка производить при усилии 90 - 110 МПа. Тогда для изготовления рабочего барабана, имеющего равномерно распределенные по объему сквозные поры диаметром 20-35 мкм, необходимо, чтобы гранулометрический состав ти51

танового порошка был в пределах 100 - 160 мкм.

Изготовление рабочего барабана из титанового порошка с размером частиц менее 100 мкм при усилии прессования 90-110 МПа показало, что размеры сквозных пор получаются менее 20 мкм о Испытания этого барабана показали, что из-за уменьшения диаметра сквозных пор значительно ухудшаются процессы отсасьшания и нагнетания воздуха и, как следствие, снижается эффективность процесса.джинирования. Изготовление рабочего барабана из титанового порошка с размером частиц более 160 мкм при усилии прессования 90-110 МПа показало, что размеры сквозных пор получаются более 35 мкм, что может вызвать опасность затягивания хлопковых волокон барабана и забоя этих пор, снижая этим надежность барабана в работе.

Изготовление боковой стенки барабана из термопрессованного титаново- .го порошка с размерами частиц 100 - il60 мкм и диаметром сквозных пор 20- 35 мкм улучшает захват волокон. Усиление этого свойства обеспечивается равномерно распределенной пористостью по всему объему барабана, вследствие чего вся его поверхность активно участвует в захвате волокон.

Повышение производительности обеспечивается также за счет уменьшения межремонтных простоев ввиду ис- ключения периодической очистки отверстий от волокон, затянутых воз206

духом во внутреннюю полость, В предлагаемой конструкции диаметр сквозных пор, а также наличие системы по- ровых каналов со множеством изгибов не позволяет волокну проникнуть в полость барабана

Кроме того, использование предложенного решения позволяет снизить

затраты при эксплуатации за счет ис-«- ключения засаливаемости поверхности рабочего барабана из термопрессованного титанового порошка, что дает возможность многократно использовать один и тот же барабан после регенерации. Последняя может быть осуществлена промывкой, про 1увкой, химическим растворением загрязнений, с помощью ультразвуковой очистки,

Формула изобретения

Рабочий барабан валичного джина, выполненный в виде полого цилиндра

с воздухопроницаемыми боковыми стенками, полость которого состоит из двух камер, связанных соответственно с отсасывающим и нагнетательным пневмопатрубками, отличаю.Щ и и с я тем, что, с целью повьш1е-, ния производительности и надежности в работе за счет улучшения захвата волокна и исключения забоя отверстий, боковая стенка цилиндра выполнена из термопрессованного титанового порошка с размером частиц 00 - 160 мкм и диаметром сквозных пор 20- 35 мкм. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Валичный джин | 1988 |

|

SU1553571A2 |

| Волокноотделитель | 1988 |

|

SU1673655A1 |

| Валичный джин | 1978 |

|

SU926090A1 |

| Валичный джин | 1976 |

|

SU737510A1 |

| Валично-пневматический диск | 1930 |

|

SU30794A1 |

| Валичный джин | 1983 |

|

SU1131921A1 |

| Валичный джин | 1989 |

|

SU1733520A1 |

| Валичный джин | 1986 |

|

SU1390259A2 |

| Валичный джин | 1987 |

|

SU1442567A1 |

| Джин | 1932 |

|

SU36573A1 |

Изобретение относится к текстильной промышленности, в частности к машинам по первичной переработке хлопка-сырца, и позволяет повысить производительность и надежность в работе джина за счет улучшения захвата волокна и исключения забоя отверстий в стенке барабана. Валичный джин содержит рабочий барабан в виде полого цилиндра, в стенке которого имеются сквозные отверстия, сообщающиеся с внутренней полостью барабана. Рабочий барабан выполнен проницаемым из термопрессованного титанового порошка с размером частиц 100-160 мкм и диаметром сквозных пор 20-35 мкм. Пористость распределена равномерно по объему барабана и вся его поверхность активно участвует в захвате волокон. 1 ил.

| Валянный джин | 1938 |

|

SU56566A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-29—Подача