Изобретение относится к машиностроению, а именно к роторным системам и шпиндельным опорам шлифовальных станков и модулей с числовым программным управлением и с адаптивными системами.

Цель изобретения - повышение надежности и расширение диагностических функций.

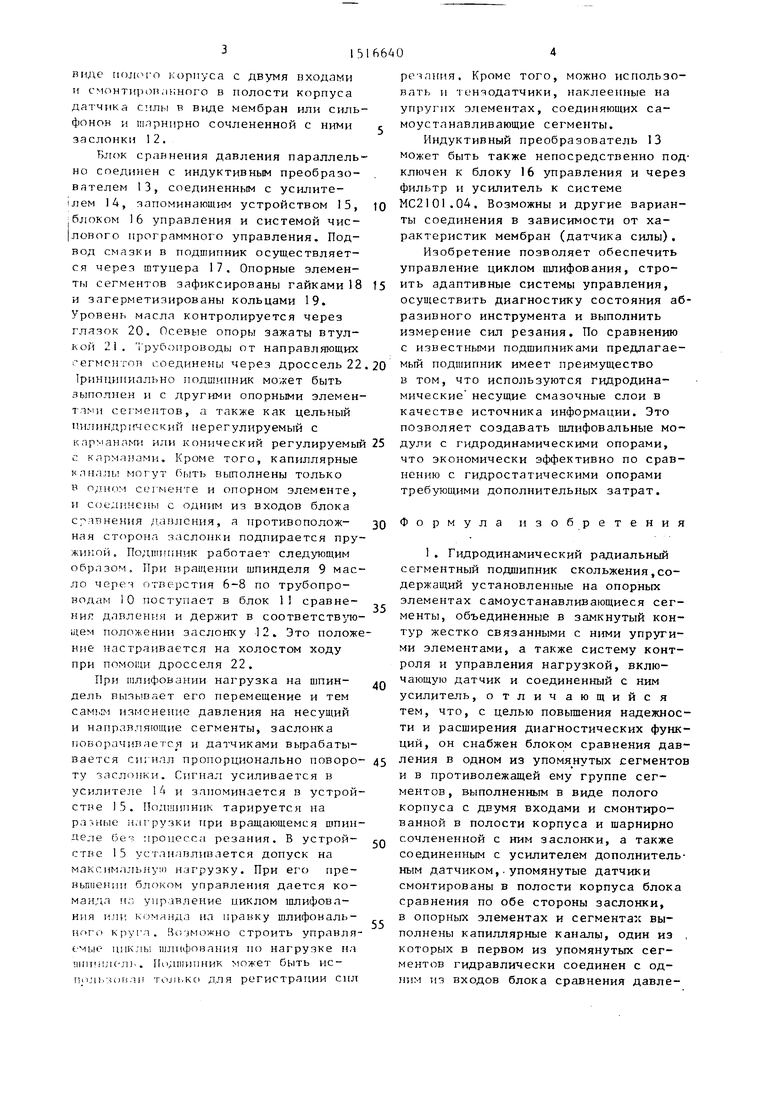

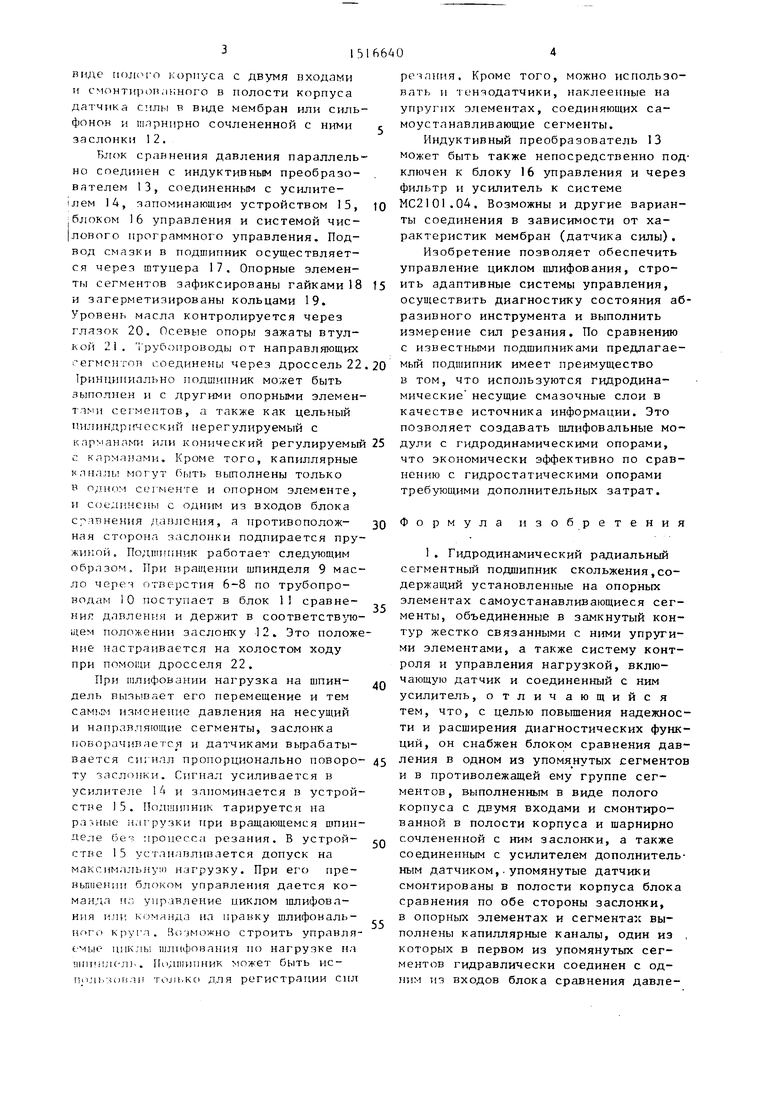

На чертеже изображен гидродинамический радиа. сегментный под-лип- ник скольжения, вмонтированный в корпус шпи) бабки.

Подшипник смонтирован на опорных элементах 1, контактирующих с самоустанавливающимися сегментами 2, объединенными в замкнутый контур, и жестко связанными с ними упругими элементами 3 и 4 и установлен в корпус 5. Опорные элементы 1 и сегменты 2 выполнены с капиллярньми каналами 6-8, сообщающимися с несущими слоями смазки, нагнетаемыми шпинделем 9. Капиллярные каналы 8 соединены трубопроводами 10 с блоком 11 сравнения давления, выполненным в

сл

at а

виде riojuM-o корпуса с двумя входами II смонтирогынного в полости корпуса датчика силы в виде мембран или силь- фонов и шлрнирно сочлененной с ними заслонки 12.

Клок сравнения давления параллель - но соединен с индуктивным преобразователем 13, соединенным с усилителем 14, запоминающим устройством 15, блоком 16 управления и системой числового программного управления. Подвод смазки в подшипник осуществляется через штуцера 17, Опорные элементы сегментов зафиксированы гайками 18 и загерметизированы кольцами 19. Уровень масла контролируется через глазок 20. Осевые опоры зажаты втулкой 21. Трубопроводы от направляющих 1-егмс}ггоп соединены через дроссель 22 1ринципиально подшипник может быть выполнен и с другими опорными элементами сег мептов, а также как цельный п,ш индр1Г-1еский нерегулируемый с карманами или конический регулируемый с карма ами. Кроме того, капиллярные каналы могут быть выполнены только в сегменте и опорном элементе, и C(;e:iiiHCHhi с одним из входов блока сравнения давления, а противоположная сторона заслонки подпирается пружиной. Подшигшик работает следующим образом. При вращении шпинделя 9 масло череч отверстия 6-8 по трубопроводам 10 поступает в блок 1 сравнения давле и я и держит в соответств по- 1дем положении заслонку 12. Это положение 1астраивается на холостом ходу при помощи дросселя 22.

При шлифовании нагрузка на шпиндель вызывает его перемещение и тем самым изменение давления на несущий и направляющие сегменты, заслонка поворачивается и датчиками вырабатывается сигнал пропорционально повороту заслонки. Сигнал усиливается в усилителе 14 и запоминается в устройстве 15. По:1111ипник тарируется на разные 1чагрузки при вращающемся шпинделе бе-- процесса резания. В устройстве 15 устанавливается допуск на максимальную нагрузку. При его пре- вьдпеши блоком управления дается команда ип управление циклом шлифования или к(:)млнда на правку шлифоваль- ногг Kpyfa. BiJ jMoxHO строить управляемые никлы шлифования но нагрузке на 111ипиК Л.. Подшипник может быть ис- яол1.3(П)аи TOJI1.KO для регистрации сил

резания. Кроме того, можно использовать и тензодатчики, наклеенные на упругих элементах, соединяющих самоустанавливающие сегменты.

Индуктивный преобразователь 13 может быть также непосредственно подключен к блоку 16 управления и через фильтр и усилитель к системе

МС2101.04. Возможны и другие варианты соединения в зависимости от характеристик мембран (датчика силы). Изобретение позволяет обеспечить управление циклом шлифования, строить адаптивные системы управления,

осуществить диагностику состояния абразивного инструмента и выполнить измерение сил резания. По сравнению с известными подшипниками предлагаемь1Й подшипник имеет преимущество в том, что используются гидродинамические несущие смазочные слои в качестве источника информации. Это позволяет создавать пшифовальные модули с гидродинамическими опорами, что экономически эффективно по сравнению с гидростатическими опорами требующими дополнительных затрат.

Формула изобретения

1. Гидродинамический радиальный сегментный подшипник скольжения,содержащий установленные на опорных элементах самоустанавливающиеся сегменты, объединенные в замкнутый контур жестко связанными с ними упругими элементами, а также систему контроля и управления нагрузкой, вклю

чающую датчик и соединенный с ним

усилитель, отличающийся тем, что, с целью повьтения надежности и расширения диагностических функций, он снабжен блоком сравнения давления в одном из упомя нутых сегментов и в противолежащей ему группе сегментов , выполненным в виде полого корпуса с двумя входами и смонтированной в полости корпуса и шарнирно

сочлененной с ним заслонки, а также соединенным с усилителем дополнительным датчиком,.упомянутые датчики смонтированы в полости корпуса блока сравнения по обе стороны заслонки, в опорных элементах и сегментах выполнены капиллярные каналы, один из . которых в первом из упомянутых сегментов гидравлически соединен с одним Т1з входов блока сравнения давле

иия, а каналы противолежащей ему группы сегмептов соединены между собой и с другим входом блока сравнения ,

2, Подшипник скольжения по п.1, отличающийся тем, что капиллярные каналы выполнены ступенчатыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорный подшипник скольжения | 1989 |

|

SU1682661A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| СЕГМЕНТНЫЙ КОНИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1987 |

|

RU1480466C |

| СПОСОБЫ УПРАВЛЕНИЯ НЕУСТОЙЧИВОСТЬЮ В ГИДРОДИНАМИЧЕСКИХ ПОДШИПНИКАХ | 2005 |

|

RU2399803C2 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ОТКЛОНЕНИЙ ОСИ ВРАЩЕНИЯ ОБЪЕКТА | 1991 |

|

RU2068990C1 |

| Упорный подшипник скольжения | 1979 |

|

SU853222A1 |

| Подшипниковый узел скольжения | 1979 |

|

SU903599A1 |

| Радиальный сегментный подшипник скольжения | 1982 |

|

SU1120119A1 |

| Опора шлифовальной бабки | 1988 |

|

SU1583270A1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

Изобретение относится к машиностроению и может быть использовано в шпиндельных опорах металлообрабатывающих станков. Цель изобретения - повышение надежности и расширение диагностических функций подшипника скольжения. Гидродинамический радиальный сегментный подшипник скольжения содержит смонтированные на регулируемых опорных элементах самоустанавливающиеся сегменты и систему контроля и управления нагрузкой. Эта система включает датчики, соединенные с усилителем, и блок сравнения давления в сегментах. Блок сравнения выполнен в виде полого корпуса с двумя входами и смонтированной в его полости и шарнирно сочлененной с ним заслонки. Датчики смонтированы в полости корпуса блока по обе стороны заслонки. В опорных элементах и сегментах выполнены капиллярные каналы. Капиллярный канал нагрузочного сегмента сообщен гидравлически с одним из входов блока сравнения. Капиллярные каналы направляющих сегментов соединены между собой и с другим входом блока сравнения. Капиллярные каналы могут быть выполнены ступенчатыми. Гидродинамическое давление, отбираемое от несущего слоя нагрузочного сегмента, используется для системы контроля и управления нагрузкой. Подшипник становится подшипником-датчиком. 1 з.п. ф-лы, 1 ил.

Редактор В.Данко

Составитель Т.Хромова Техред И.Верес

Заказ 6.363/32

Тираж 699

ВНИИ11И Государствеиного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

..«...,.|......«|...«.- «..

Производственно-иЗлТательский комбинат Патент, г-.Ужгорол, ул. Гагарин а, 101

Корректор В.Гирняк

Подписное

| Гидродинамический самоустанавливающийся подшипник скольжения | 1986 |

|

SU1381278A2 |

Авторы

Даты

1989-10-23—Публикация

1986-05-05—Подача