(54) ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел скольжения | 1979 |

|

SU838128A1 |

| Подшипниковый узел реверсивного ротора | 1979 |

|

SU949994A1 |

| Подшипниковый узел скольжения | 1980 |

|

SU994825A1 |

| Подшипник скольжения реверсивного ротора | 1985 |

|

SU1249215A1 |

| Подшипник скольжения | 1977 |

|

SU631703A1 |

| СПОСОБЫ УПРАВЛЕНИЯ НЕУСТОЙЧИВОСТЬЮ В ГИДРОДИНАМИЧЕСКИХ ПОДШИПНИКАХ | 2005 |

|

RU2399803C2 |

| Подшипниковый узел вертикального гидрогенератора | 1986 |

|

SU1327238A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Упорный подшипниковый узел | 1985 |

|

SU1373920A1 |

| Подшипниковый узел ротора винтового компрессора | 2019 |

|

RU2702812C1 |

1

Изобретение относится к машиностроению и может быть исаользовано в конструкциях подшипников скольжения реверсивных машин, смазка которых осуществляется из масляной ванны, например, в подшипниках гидрогенераторов.

Известен подшипниковый узел скольжения, содержащий самоустанавливающиеся сегменты на центрально расположенных опорах, под которыми размещены коленчатые валы с жестко закрепленными на них напорными щитками, выполненными в виде плоских пластин, причем на боковых поверхностях каждого сегмента жестко закреплены рычаги с проущинами, охватывающими колена вала. В процессе работы данного узла напорные щитки воспринимают кинетический напор жидкости в маслованне, обусловленный вращением вала 1.

Недостатком известного подшипникового узла является ограниченная возможность по несущей способности при повышенных нагрузках, так как напорные щитки расположеныв области пониженного кинетического напора масла.

Цель изобретения - повышение нагрузочной способности подшипникового узла скольжения и упрощение его эксплуатации. Цель достигается тем, что в подшипниковом узле скольжения, содержащем подвижный элемент в виде пяты, смонтированные в корпусе самоустанавливающиеся сегменты на центрально расположенных опорах, и напорные щитки, а также установленные на подшипниках в корпусе коленчатые

10 валы, каждый из которых размещен под опорой сегмента в плоскости напорных щитков, причем каждый сегмент имеет жестко закрепленные на его боковых поверхностях рычаги с проушинами, охватывающими колена вала, кроме того, напорные щитки

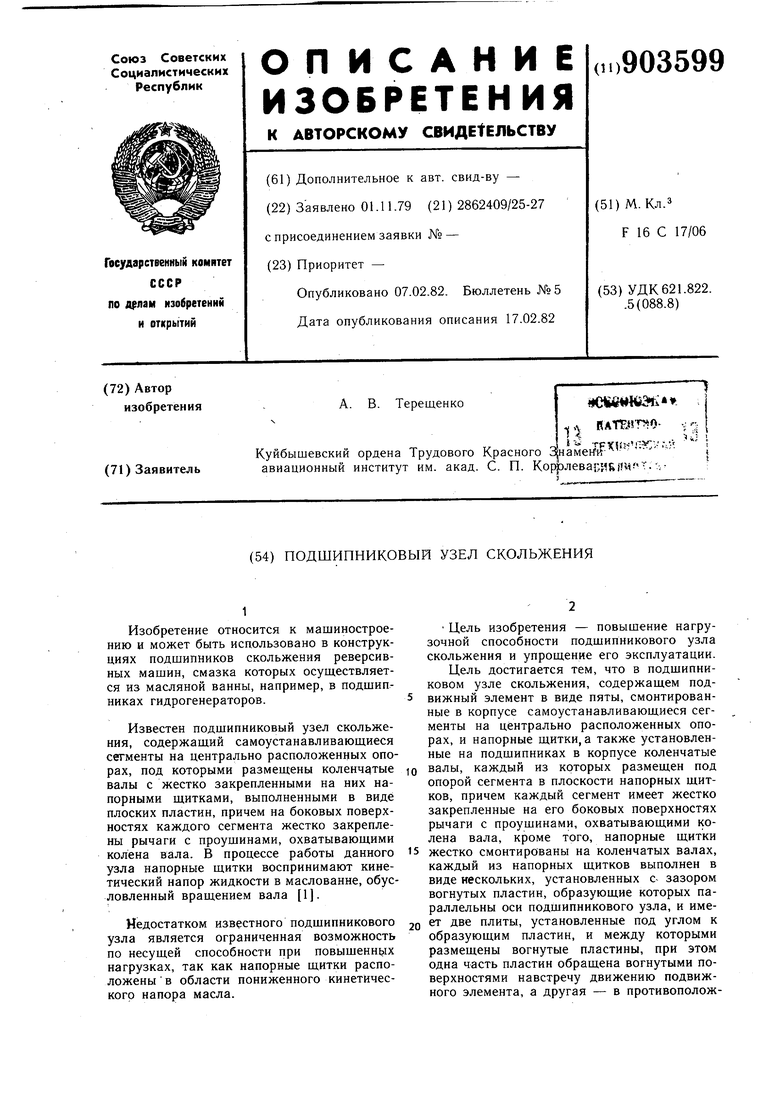

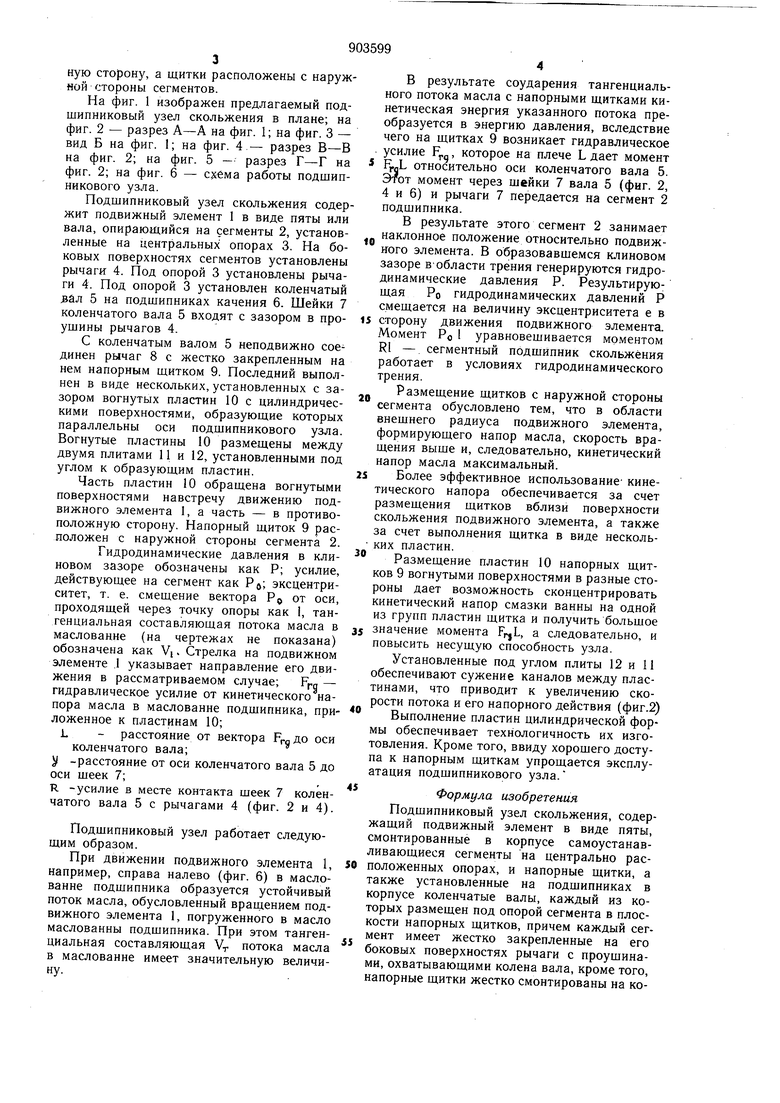

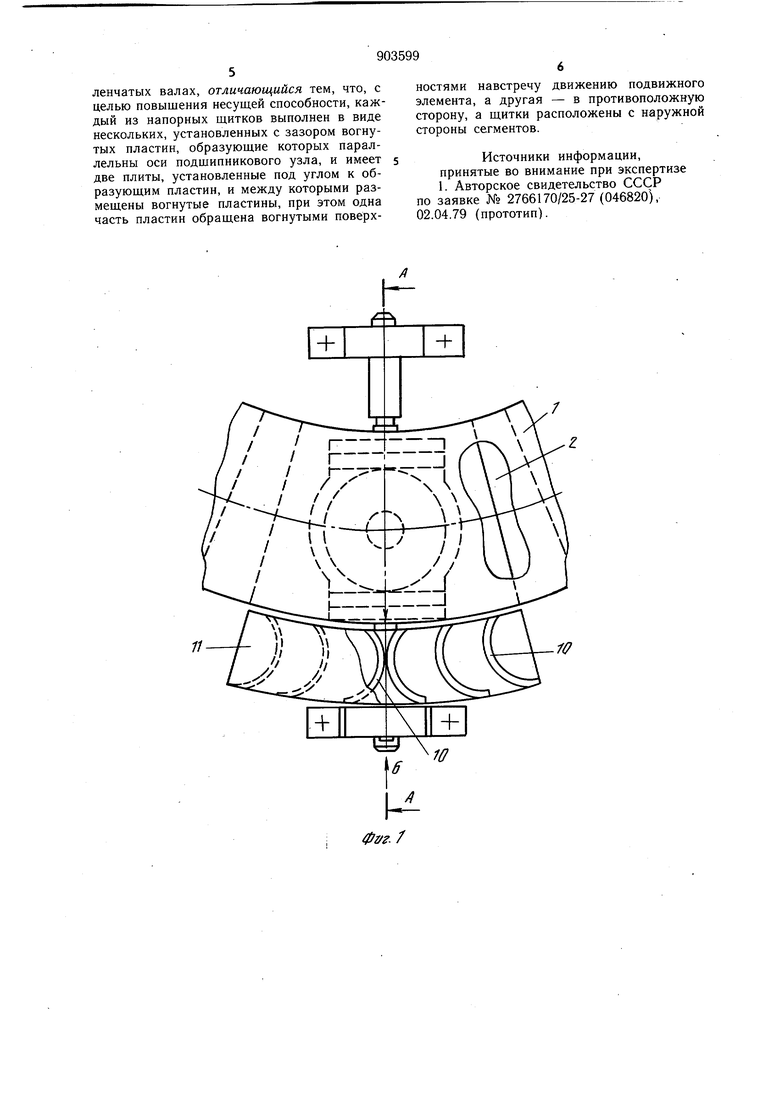

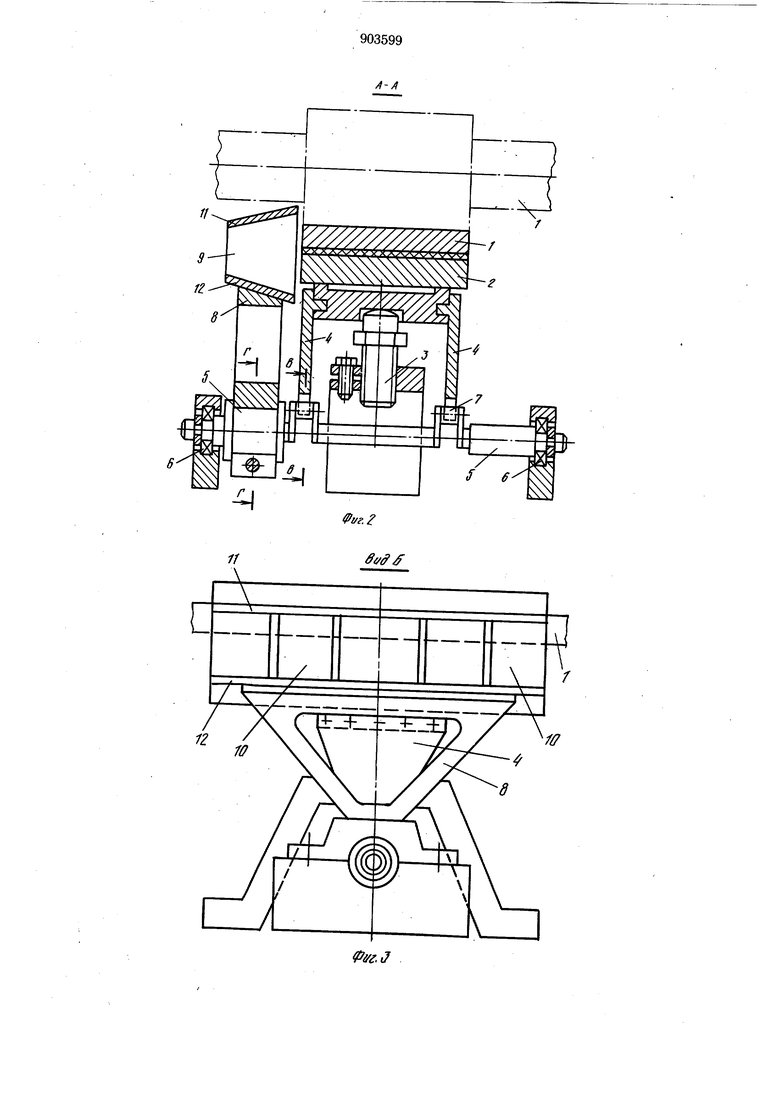

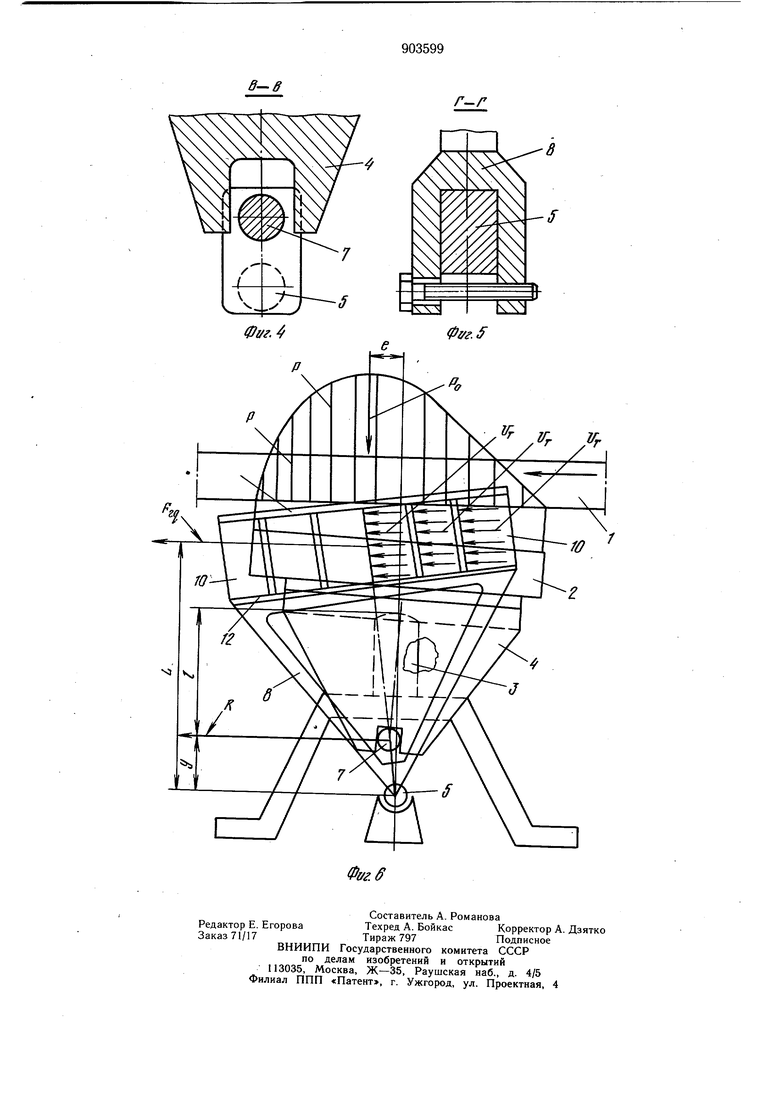

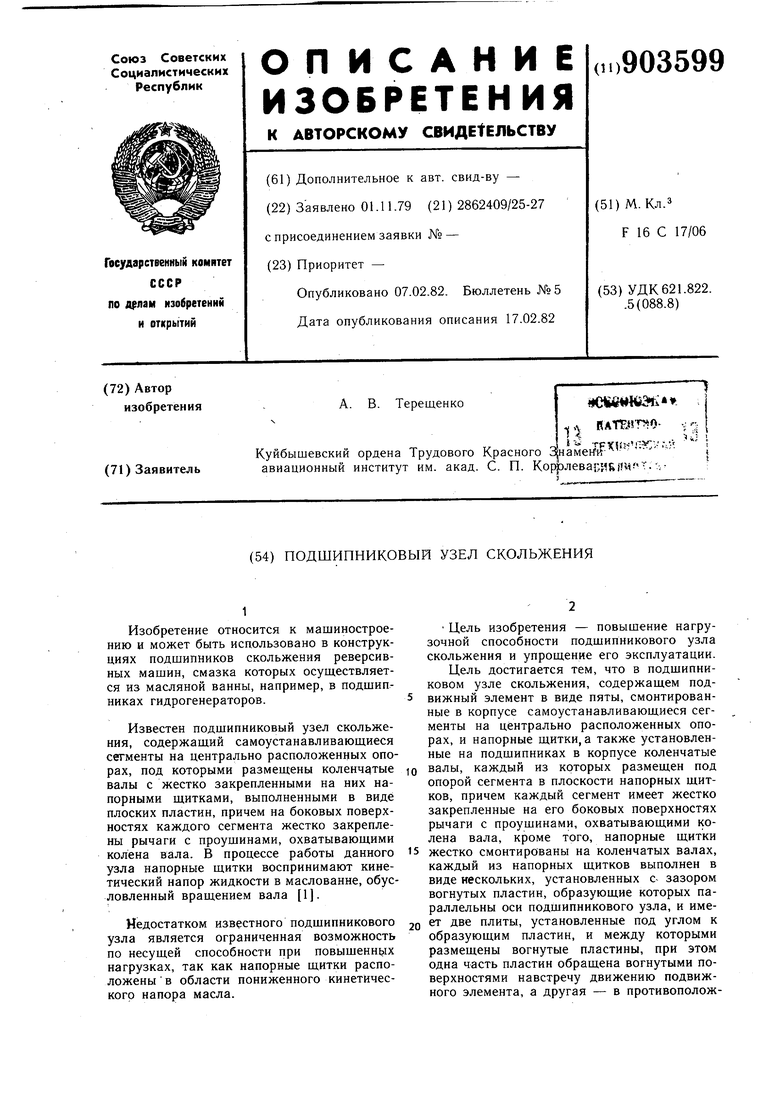

15 жестко смонтированы на коленчатых валах, каждый из напорных щитков выполнен в виде нескольких, установленных с- зазором вогнутых пластин, образующие которых параллельны оси подшипникового узла, и имеет две плиты, установленные под углом к образующим пластин, и между которыми размещены вогнутые пластины, при этом одна часть пластин обращена вогнутыми поверхностями навстречу движению подвижного элемента, а другая - в противоположную сторону, а щитки расположены с наружной стороны сегментов. На фиг. 1 изображен предлагаемый подшипниковый узел скольжения в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - схема работы подшипникового узла. Подшипниковый узел скольжения содержит подвижный элемент 1 в виде пяты или вала, опирающийся на сегменты 2, установленные на центральных опорах 3. На боковых поверхностях сегментов установлены рычаги 4. Под опорой 3 установлены рычаги 4. Под опорой 3 установлен коленчатый Мл 5 на подшипниках качения 6. Шейки 7 коленчатого вала 5 входят с зазором в проушины рычагов 4. С коленчатым валом 5 неподвижно соединен рычаг 8 с жестко закрепленным на нем напорным щитком 9. Последний выполнен в виде нескольких, установленных с зазором вогнутых пластин 10 с цилиндрическими поверхностями, образующие которых параллельны оси подшипникового узла. Вогнутые пластины 10 размещены между двумя плитами 11 и 12, установленными под углом к образующим пластин. Часть пластин 10 обращена вогнутыми поверхностями навстречу движению подвижного элемента 1, а часть - в противоположную сторону. Напорный щиток 9 расположен с наружной стороны сегмента 2. Гидродинамические давления в клиновом зазоре обозначены как Р; усилие, действующее на сегмент как эксцентриситет, т. е. смещение вектора Р от оси, проходящей через точку опоры как 1, тангенциальная составляющая потока масла в маслованне (на чертежах не показана) обозначена как Vi. Стрелка на подвижном элементе .1 указывает направление его движения в рассматриваемом случае; Ff-g - гидравлическое усилие от кинетического напора масла в маслованне подшипника, приложенное к пластинам 10; L - расстояние от вектора Fpg до оси коленчатого вала; -расстояние от оси коленчатого вала 5 до оси шеек 7; R -усилие в месте контакта шеек 7 коленчатого вала 5 с рычагами 4 (фиг. 2 и 4). Подшипниковый узел работает следующим образом. При движении подвижного элемента 1, например, справа налево (фиг. 6) в маслованне подшипника образуется устойчивый поток масла, обусловленный вращением подвижного элемента 1, погруженного в масло маслованны подшипника. При этом тангенциальная составляющая Vr потока масла в маслованне имеет значительную величину. В результате соударения тангенциального потока масла с напорными щитками кинетическая энергия указанного потока преобразуется в энергию давления, вследствие чего на щитках 9 возникает гидравлическое усилие Р„, которое на плече L дает момент FfgL относительно оси коленчатого вала 5. Этот момент через шейки 7 вала 5 (фиг. 2, 4 и 6) и рычаги 7 передается на сегмент 2 подшипника. В результате этого сегмент 2 занимает наклонное положение относительно подвижного элемента. В образовавшемся клиновом зазоре Вобласти трения генерируются гидродинамические давления Р. Результирующая РО гидродинамических давлений Р смещается на величину эксцентриситета е в сторону движения подвижного элемента. Момент РО I уравновешивается моментом R1 - сегментный подшипник скольжения работает в условиях гидродинамического трения. Размещение щитков с наружной стороны сегмента обусловлено тем, что в области внешнего радиуса подвижного элемента, формирующего напор масла, скорость вращения выще и, следовательно, кинетический напор масла максимальный. Более эффективное использование- кинетического напора обеспечивается за счет размещения щитков вблизи поверхности скольжения подвижного элемента, а также за счет выполнения щитка в виде нескольких пластин. Размещение пластин 10 напорных щитков 9 вогнутыми поверхностями в разные стороны дает возможность сконцентрировать кинетический напор смазки ванны на одной из групп пластин щитка и получить большое значение момента FpjL, а следовательно, и повысить несущую способность узла. Установленные под углом плиты 12 и И обеспечивают сужение каналов между пластинами, что приводит к увеличению скорости потока и его напорного действия (фиг.2) Выполнение пластин цилиндрической формы обеспечивает технологичность их изготовления. Кроме того, ввиду хорощего доступа к напорным щиткам упрощается эксплуатация подшипникового узла. Формула изобретения Подщипниковый узел скольжения, содержащий подвижный элемент в виде пяты, смонтированные в корпусе самоустанавливающиеся сегменты на центрально расположенных опорах, и напорные щитки, а также установленные на подщипниках в корпусе коленчатые валы, каждый из которых размещен под опорой сегмента в плоскости напорных щитков, причем каждый сегмент имеет жестко закрепленные на его боковых поверхностях рычаги с проушинами, охватывающими колена вала, кроме того, напорные щитки жестко смонтированы на коленчатых валах, отличающийся тем, что, с целью повышения несущей способности, каждый из напорных щитков выполнен в виде нескольких, установленных с зазором вогнутых пластин, образующие которых параллельны оси подщипникового узла, и имеет две плиты, установленные под углом к образующим пластин, и между которыми размещены вогнутые пластины, при этом одна часть пластин обращена вогнутыми поверх.

//

Л

ностями навстречу движению подвижного элемента, а другая - в противоположную сторону, а щитки расположены с наружной стороны сегментов.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

по заявке № 2766170/25-27 (046820),

±

Tsr

10

Фг/. /

ff

Фа г. 2

ву

Авторы

Даты

1982-02-07—Публикация

1979-11-01—Подача