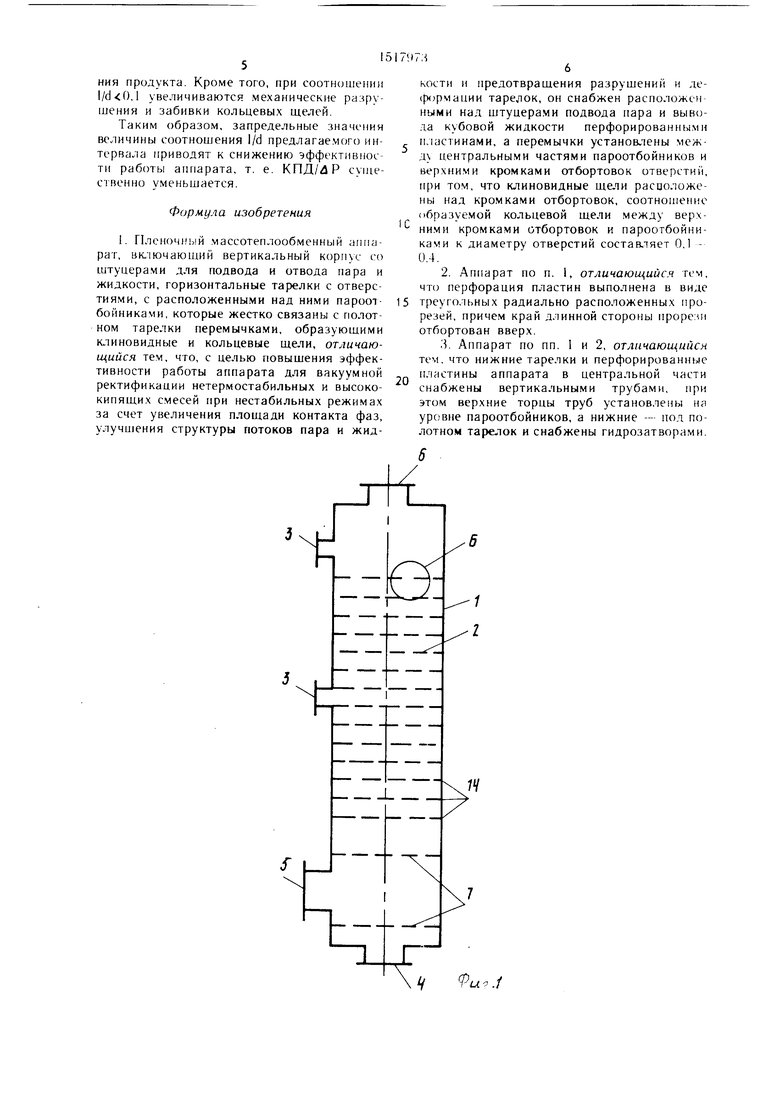

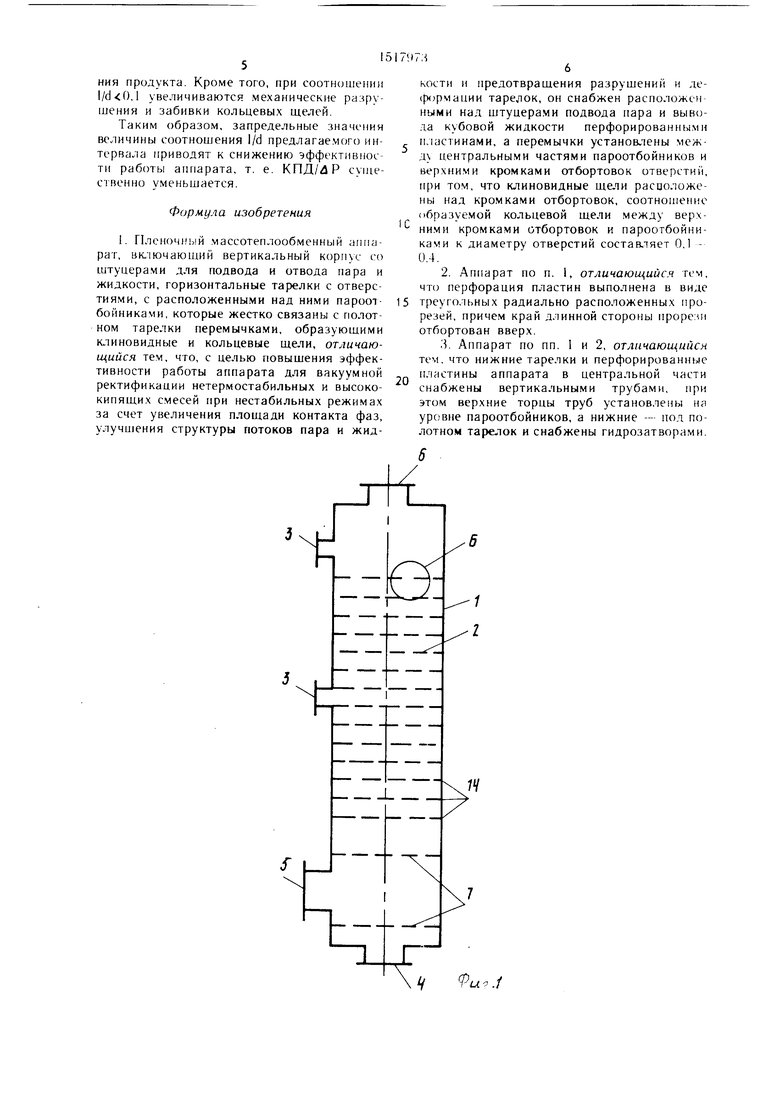

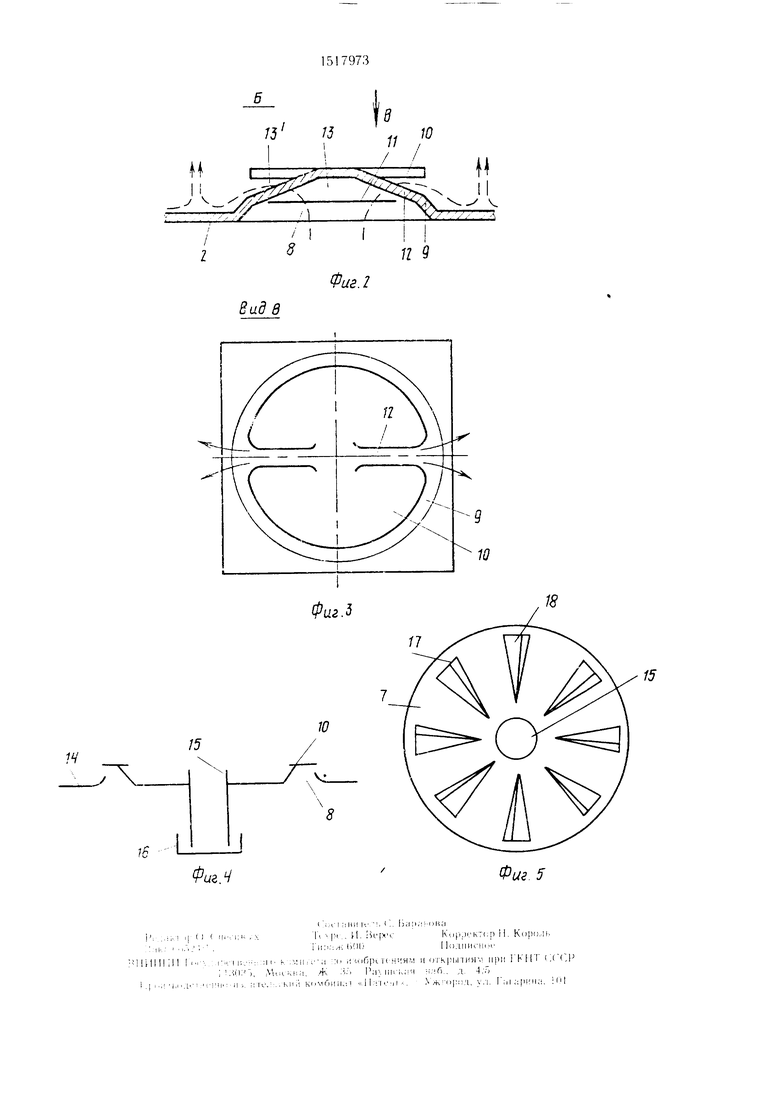

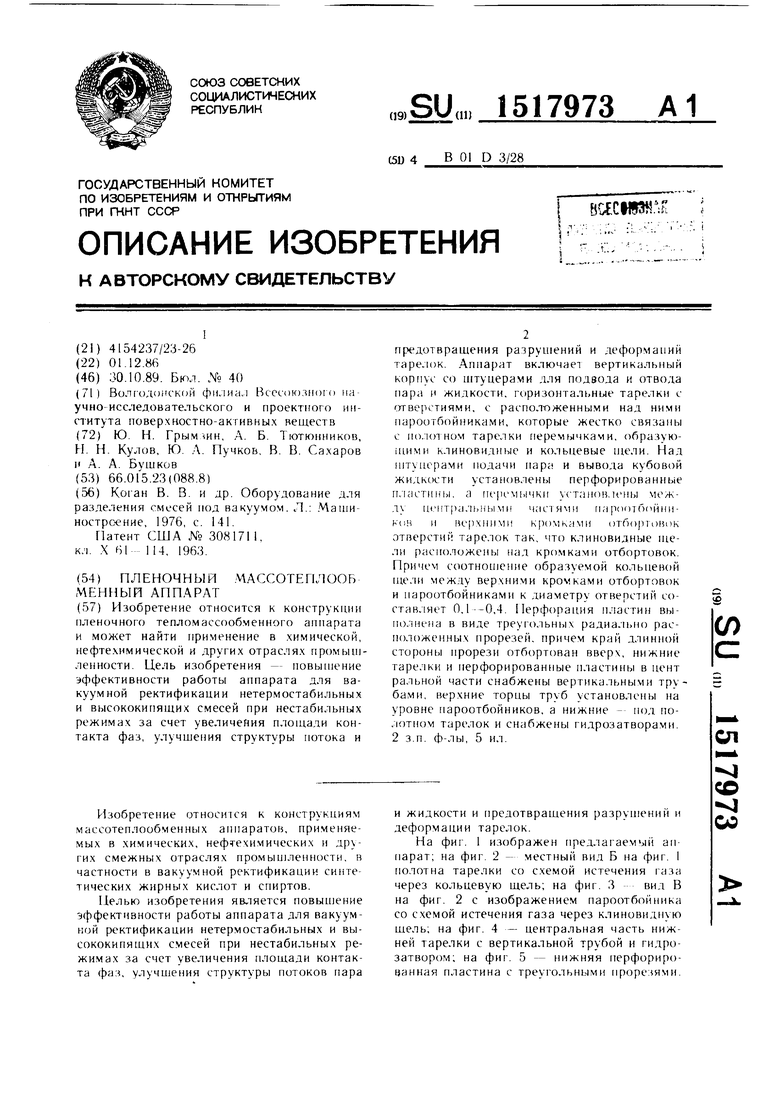

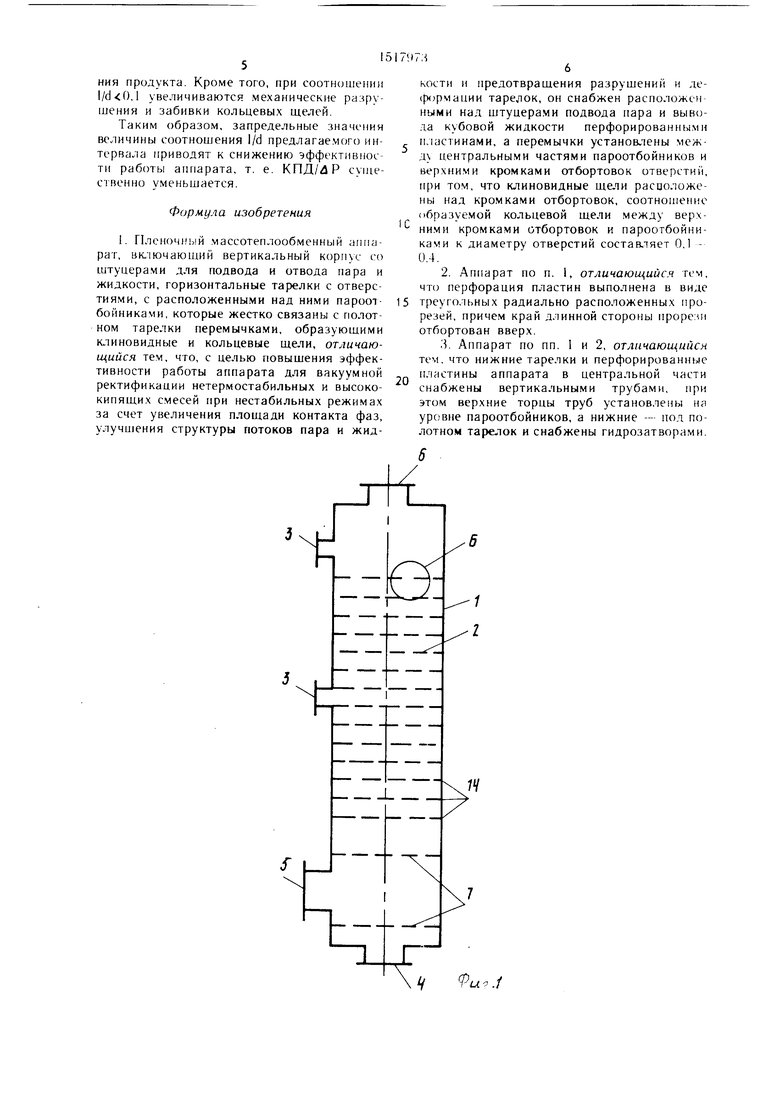

Аппарат состоит из вертикального цилиндрического корпуса 1, горизонтальных та релок 2, штуцеров 3 нодачи жидкости сту- цера 4 отбора циркулируемой кубовой жидкости, п туцера 5 подачи пара, штуцера 6 отвода пара, перфорированных пластин 7. Тарелки 2 снабжены рабочими отверстиями 8 с отбортовками 9 вверх, над которыми установлены нароотбойник - 10, центральная часть которых жестко связана с верхними кромками отбортовок 11 при помощи перемычек 12. Края пароотбойников 10 образуют с верхними кромками отбортовок II кольцевую щель 13 высотой 0,1-0,4 от диаметра отверстий. Перемычки 12 образуют совместно с пароотбойниками 10 клиновидные щели 13, расположенные над плоскостью верхних кромок отбортовок 9 отверстий 8. Нижние тарелки 14 аппарата (фиг. 4) могут иметь вертикальные трубы 15 с гидрозатворами 16. Перфорация пластин 7 может быть выполнена в виде радиально расположенных треугольных прорезей 17, причем, край длинной стороны прорези 18 отбортован вверх.

Аппарат при нормальных условиях работает следующим образом.

Через штуцеры 3 в аппарат поступает жидкая фаза, через штуцер 5 - парожид- ксктная фаза, через штуцер 6 из аппарата отводится паровая фаза, а через штуцер 4 -- кубовая жидкость на циркуляцию. Паровой поток из iiJTyuepa 5 поступает в кубовую часть колонны, равновесно по отношению к стекающей жидкости, распределяется по сечению аппарата перфорированной пластиной 7 (по периферийной части пластины 7 возникает небольшой избыток парового потока, который соответствует избытку жидкостного потока на тарелках за счет пристеночного эффекта), формируется отбортовками 9 отверстий 8 и отклоняется пароотбойниками 10 к поверхности пленки жидкости, стекающей на полотно тарелки сверху.

Находясь в локальном противотоке между отверстиями 8 на полотне тарелки, пар и жидкость, контактируя между собой, обогащаются соответственно легкими и тяжелыми компонентами смеси. Подпираемая кромками жидкость полностью смачивает горизонтальное полотно тарелок 2 и стекает вниз через те же отверстия 8. Таким образом, достигается максимальная для пле- ночгого режима площадь активной поверхности контак а фаз.

Через клиновидные щели 13 между пароотбойниками и наклонными перемычками 12 выходят струи парового потока (показаны на фиг. 3), турбулизирующие верхние слои пленки жидкости, вследствие чего достигается наибольшая скорость массоотдачи в паровой и жидкой фазах.

0

5

При нестабильных режимах работы, например при колебаниях остаточного давления, возникают пульсации парового потока в кубовой части. Однако перфорация пласс гни 7, кольцевые щели 13, перемычки 12, клиновидные щели 13 последовательно уменьшают величину пульсаций парового потока, а расположение кольцевых 13 и клиновидных щелей 13 между перемычками и

,, пароотбойниками, над кромками отбортовок 11, препятствует провалу жидкости при минимальных величинах пульсирующего парового потока. Таким образом, совместное взаимодействие пластин 7, перемычек 12, кольцевых и ютиновидных щелей 13. 13 с

5 колеблющимися потоками пара и жидкости приводит к увеличению площади контакта фаз, к улучшению структуры потоков пара и жидкости.

При внезапном вскипании кубовой жидкости в )ижней части куба колонны или продувках паром линии циркуляции кубовой жидкости мгновенно образуются большие потоки, увлекающие с собой жидкость. Однако перфорированные пластины 7 последовательно распределяют потоки по сечению аппара- la, причем отбортованные вверх длинные края 18 прорезей 17 при больших потоках придают парожидкостной смеси врап1атель- ное движение, в результате жидкость отбрасывается к стенкам колонны и предотвращаются сосредоточенные удары по центральной части нижней плоскости тарелки 14. Вследствие возрастания давления чара гидрозатворы 16, которые в нормальных условиях работы закрыты для парового потока, опорожняются и через вертикальные трубы 15 избыточная часть парового потока последовательно перепускается в межтарельчатое пространство вышележащих тарелок. Таким образом, удается дополнительно уменьшить максимальные механические нагрузки

0 на нижние тарелки, демпфируя гидравлические удары, и предотвратить деформации и разрушения. Диапазон изменения нагрузок аппарата по жидкости и пару соответствен- цо составляет 0,3-30 и 0.2 2,5 м/с

iO

Предлагаемое cooTHonjeHne высоты образуемой кольцевой шели (1) к диаметру отверстия (d) выбрано из следующих соображений. При увеличении отношения ,4 существенно снижается эффективность аппарата вследствие проскока пара на вышележащую тарелку без контакта с жидкостью и КПД становится меньше, 20%.

При уменьшении ,l суп1ественно возрастает гидравлическое сопротивление тарелок (АР) и вследствие этого уменьшается относительный параметр эффективности аппарата КПД/ЛР, что в условиях вакуумной ректификации сопровождается увеличением температуры куба и увеличением разложе0

5

5

0

5

u-.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| КОЛПАЧКОВАЯ ТАРЕЛКА | 2015 |

|

RU2602113C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| КОНТАКТНЫЙ ЭЛЕМЕНТ КОЛПАЧКОВОЙ ТАРЕЛКИ | 2015 |

|

RU2602115C1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| Массообменная тарелка | 1973 |

|

SU479478A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1473790A1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Контактная тарелка | 1985 |

|

SU1301431A1 |

Изобретение относится к конструкции пленочного тепломассообменного аппарата и может найти применение в химической, нефтехимической и других отраслях промышленности. Цель изобретения - повышение эффективности работы аппарата для вакуумной ректификации нетермостабильных и высококипящих смесей при нестабильных режимах за счет увеличения площади контакта фаз, улучшения структуры потока и предотвращения разрушений и деформаций тарелок. Аппарат включает вертикальный корпус со штуцерами для подвода и отвода пара и жидкости, горизонтальные тарелки с отверстиями, с расположенными над ними пароотбойниками, которые жестко связаны с полотном тарелки перемычками, образующими клиновидные и кольцевые щели. Над штуцерами подачи пара и вывода кубовой жидкости установлены перфорированные пластины, а перемычки установлены между центральными частями пароотбойников и верхними кромками отбортовок отверстий тарелок так, что клиновидные щели расположены над кромками отбортовок. Причем соотношение образуемой кольцевой щели между верхними кромками отбортовок и пароотбойниками к диаметру отверстий составляет 0,1-0,4. Перфорация пластин выполнена в виде треугольных радиально расположенных прорезей, причем край длинной стороны прорези отбортован вверх,нижние тарелки и перфорированные пластины в центральной части снабжены вертикальными трубами, верхние торцы труб установлены на уровне пароотбойников, а нижние-под полотном тарелок и снабжены гидрозатворами. 2 з.п. ф-лы, 5 ил.

8;г 9

Фаг. 2

Вид в

Фаг. 5

Ю

/V

15

8

/5

17

| Коган В | |||

| В | |||

| и др | |||

| Оборудование для разделения смесей под вакуумом | |||

| Л.: Маши- нострмние, 1976, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ НАБРЫЗГ-БЕТОНА | 0 |

|

SU308171A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-10-30—Публикация

1986-12-01—Подача