I :

Изобретение относится к тепломас- ообменным аппаратам для проведения роцессов дистилляции, ректификации, егазации смесей, склонных к полиеризации, закоксовыванию, в техноогических установках химической, нефтехимической и других отраслях ромышленности.

Цель изобретения - интенсификация процесса тепломассообмена для смесей, преимущественно склонных к полимеризации, закоксовыванию, увеличению срока безостановочной работы, облегчение чистки. . - ,

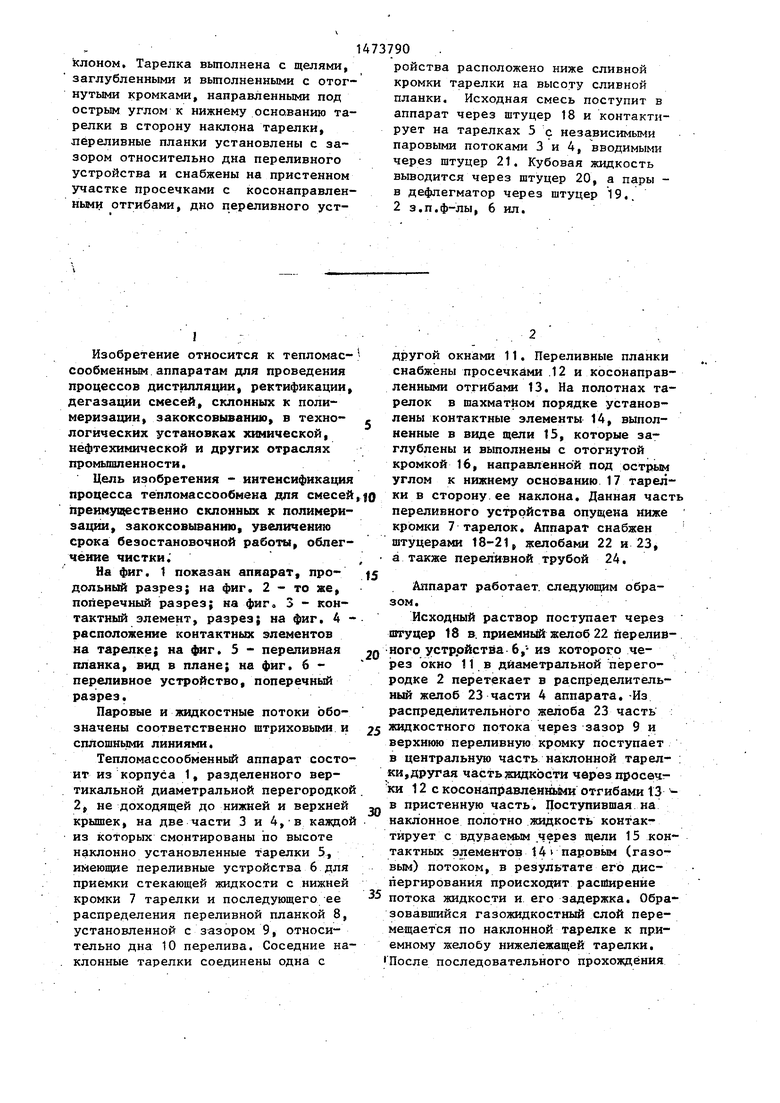

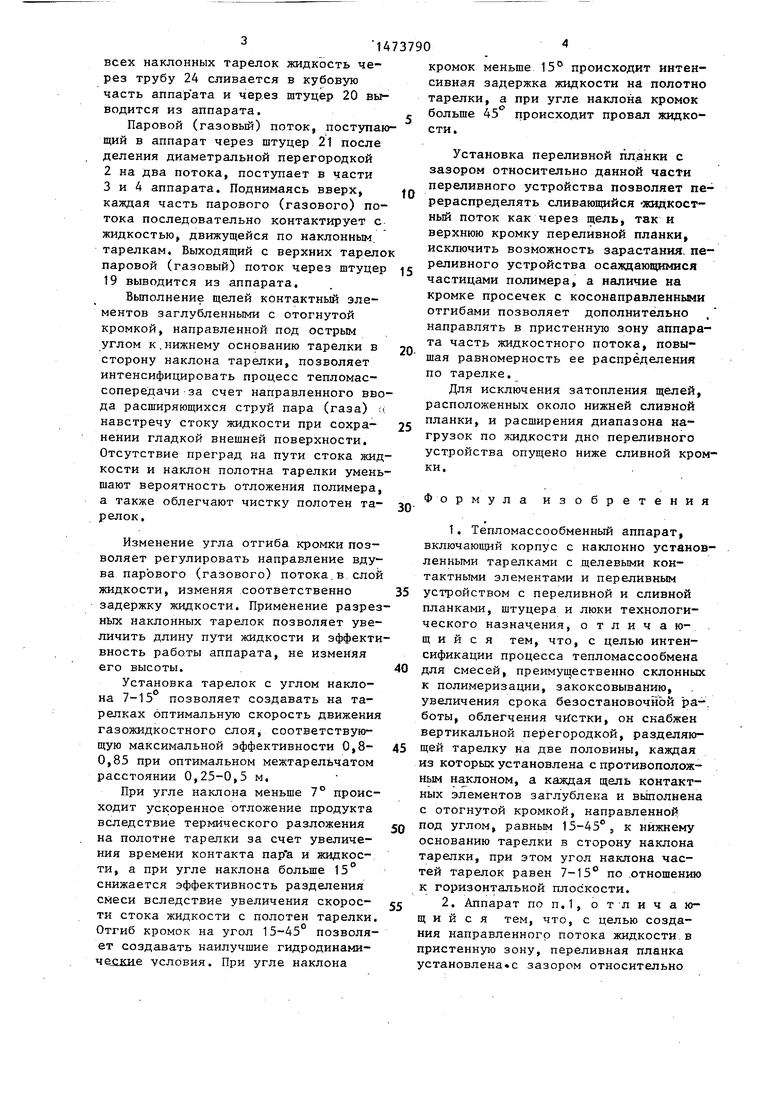

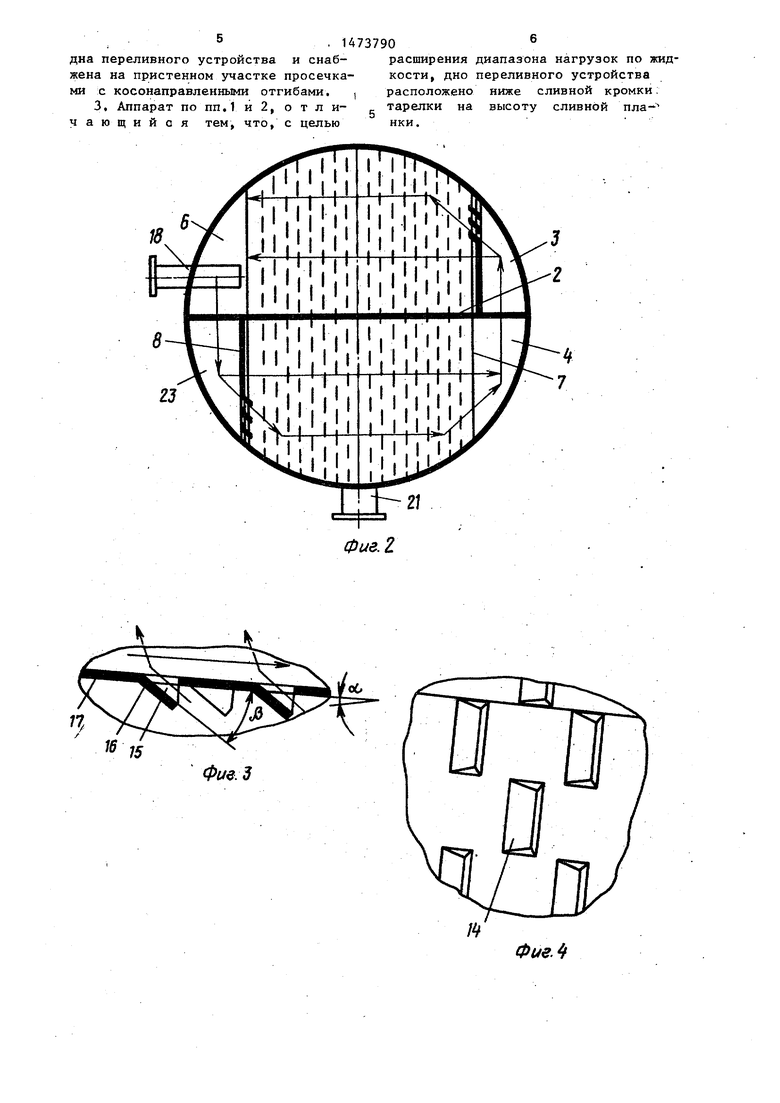

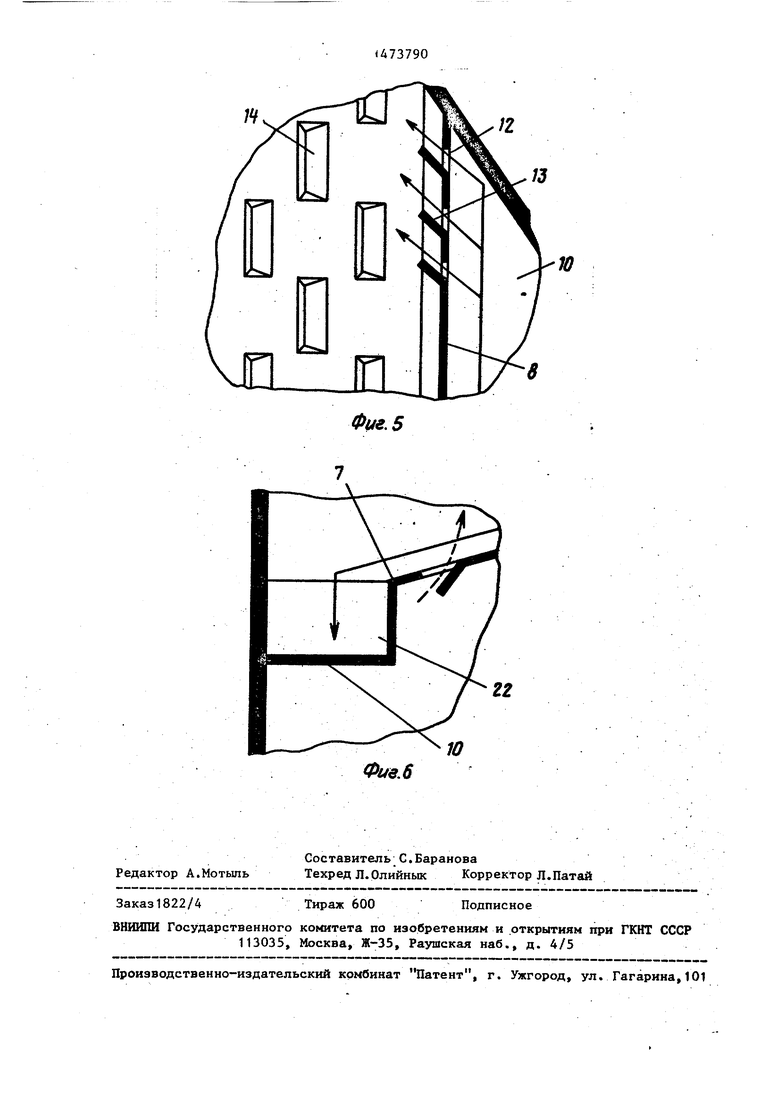

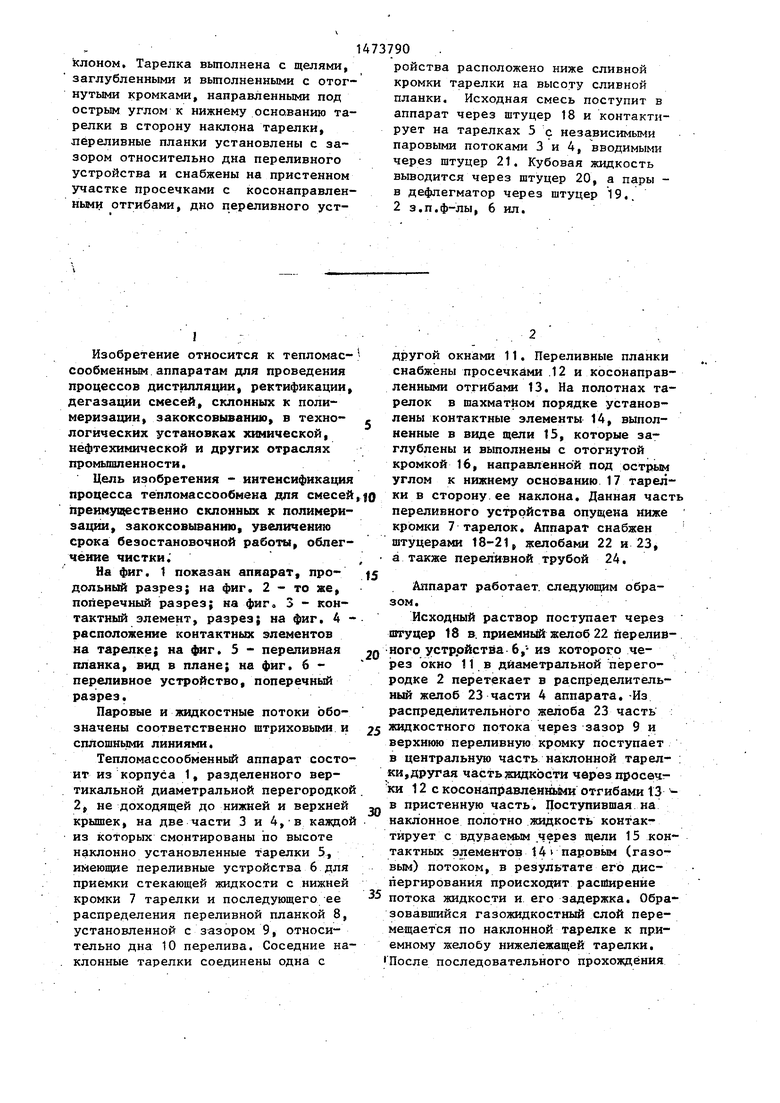

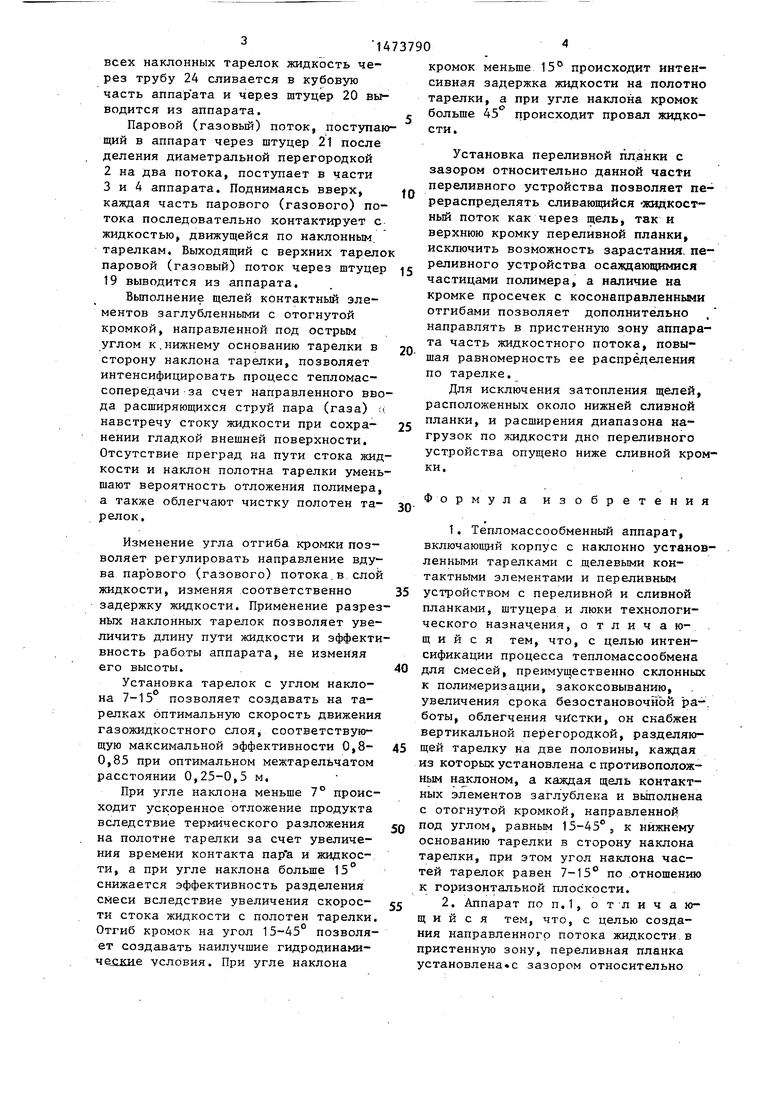

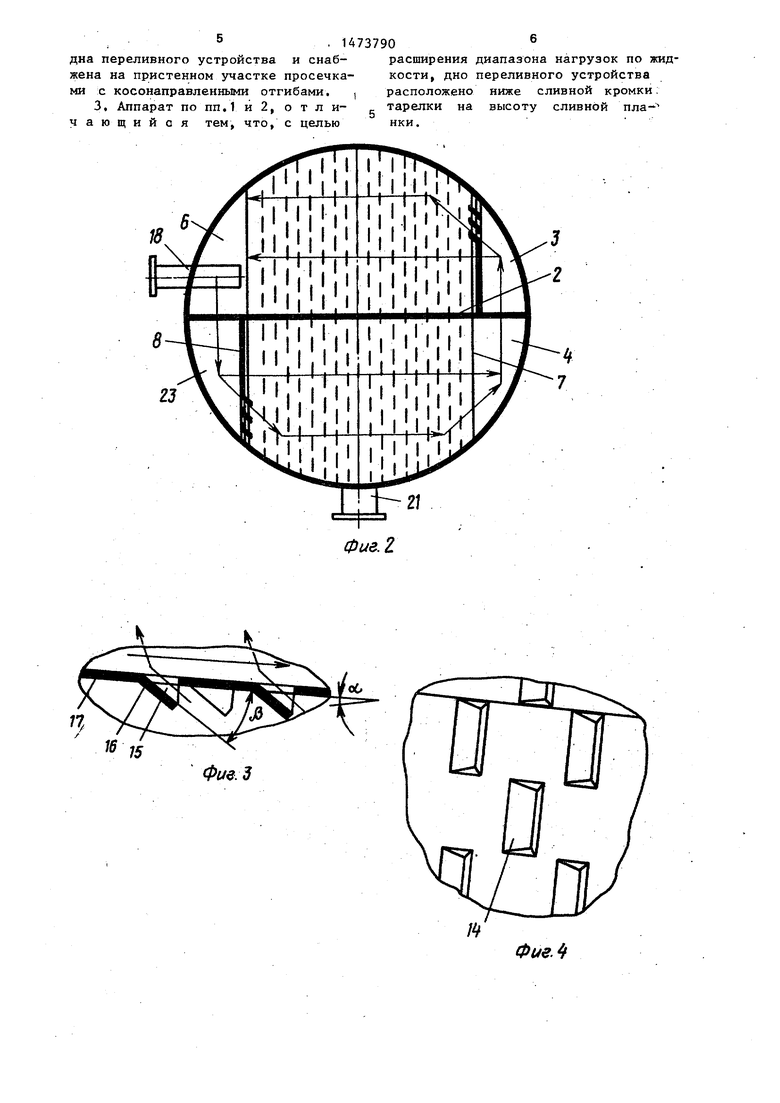

На фиг. 1 показан аппарат, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фнг« 3 - контактный элемент, разрез; на фиг. 4 - расположение контактных элементов на тарелке; на фиг. 5 - переливная планка, вид в плане; на фиг. 6 - переливное устройство, поперечный разрез.

Паровые и жидкостные потоки обозначены соответственно штриховыми и сплошными линиями.

Тепломассообменный аппарат состоит из корпуса 1, разделенного вертикальной диаметральной перегородкой 2, не доходящей до нижней и верхней крышек, на две части 3 и 4,в каждой из которых смонтированы по высоте наклонно установленные тарелки 5, имеющие переливные устройства 6 для приемки стекающей жидкости с нижней кромки 7 тарелки и последующего ее распределения переливной планкой 8, установленной с зазором 9, относительно дна 10 перелива. Соседние на- клонные тарелки соединены одна с

другой окнами 11. Переливные планки снабжены просечками .12 и косонаправ- ленными отгибами 13. На полотнах тарелок в шахматйом порядке установлены контактные элементы 14, выполненные в виде щели 15, которые заглублены и выполнены с отогнутой кромкой 16, направленной под острым углом к нижнему основанию 17 тарел0 ки в сторону.ее наклона. Данная часть переливного устройства опущена ниже кромки 7 тарелок. Аппарат снабжен штуцерами 18-21, желобами 22 и 23,

а также переливной трубой 24.

Аппарат работает, следующим образом.

Исходный раствор поступает через штуцер 18 в. приемный желоб 22 переливQ -ного устррйства 6, - из которого через окно 11 в диаметральной перегородке 2 перетекает в распределительный желоб 23 части 4 аппарата. -Из распределительного желоба 23 часть

5 жидкостного потока через зазор 9 и верхнюю переливную кромку поступает в центральную часть наклонной тарел- : ки,другая частьжидкЬсти через просеч - ки 12с косонаправленными отгибами 13 ,- в пристенную часть. Поступившая на наклонное полотно жидкость контактируетс вдуваемым .через щели 15 контактных элементов 14v паровым (газовым) потоком, в результате его диспергирования происходят расширение

35 потока жидкости и его задержка. Образовавшийся газожидкостный слой перемещается по наклонной тарелке к приемному желобу нижележащей тарелки. После последовательного прохождения

всех наклонных тарелок жидкость через трубу 24 сливается в кубовую часть аппар ата и через штуцер 20 выводится из аппарата.

Паровой (газовый) поток, поступающий в аппарат через штуцер 21 после деления диаметральной перегородкой

2на два потока, поступает в части

3и 4 аппарата. Поднимаясь вверх, каждая часть парового (газового) потока последовательно контактирует с жидкостью, движущейся по наклонным тарелкам. Выходящий с верхних тарелок паровой (газовый) поток через штуцер 19 выводится из аппарата.

Выполнение щелей контактный элементов заглубленными с отогнутой кромкой, направленной под острым углом к.нижнему основанию тарелки в сторону наклона тарелки, позволяет интенсифицировать процесс тепломас- сопередачи за счет направленного ввода расширяющихся струй пара (газа) навстречу стоку жидкости при сохра- нении гладкой внешней поверхности. Отсутствие преград на пути стока жидкости и наклон полотна тарелки уменьшают вероятность отложения полимера, а также облегчают чистку полотен тарелок.

Изменение угла отгиба кромки позволяет регулировать направление вду- ва парового (газового) потока в слой жидкости, изменяя соответственно задержку жидкости. Применение разрезных наклонных тарелок позволяет увеличить длину пути жидкости и эффективность работы аппарата, не изменяя его высоты.

на

Установка тарелок с углом накло- 7-15° позволяет создавать на тарелках оптимальную скорость движения газожидкостного слоя, соответствующую максимальной эффективности 0,8- 0,85 при оптимальном межтарельчатом расстоянии 0,25-0,5 м.

При угле наклона меньше 7° происходит ускоренное отложение продукта вследствие термического разложения на полотне тарелки за счет увеличения времени контакта пар а и жидкости, а при угле наклона больше 15 снижается эффективность разделения смеси вследствие увеличения скорости стока жидкости с полотен тарелки. Отгиб кромок на угол 15-45° позволяет создавать наилучшие гидродинами- условия. При угле наклона

кромок меньше 15° происходит интенсивная задержка жидкости на полотно тарелки, а при угле наклона кромок

больше 45 сти.

происходит провал жидкоto

5

0 5

0

5

0

5

0

5

Установка переливной планки с зазором относительно данной части переливного устройства позволяет перераспределять сливающийся -жидкостный поток как через щель, так и верхнюю кромку переливной планки, исключить возможность зарастания переливного устройства осаждающимися частицами полимера, а наличие на кромке просечек с косонаправленными отгибами позволяет дополнительно направлять в пристенную зону аппарата часть жидкостного потока, повышая равномерность ее распределения по тарелке.

Для исключения затопления щелей, расположенных около нижней сливной планки, и расширения диапазона нагрузок по жидкости дно переливного устройства опущено ниже сливной кромки.

Формула изобретения

1. Тепломассообменный аппарат, включающий корпус с наклонно установленными тарелками с щелевыми контактными элементами и переливным устройством с переливной и сливной планками, штуцера и люки технологического назначения, отличающийся тем, что, с целью интенсификации процесса тепломассообмена для смесей, преимущественно склонных к полимеризации, закоксовыванию, увеличения срока безостановочной работы, облегчения , он снабжен вертикальной перегородкой, разделяющей тарелку на две половины, каждая из которых установлена с противоположным наклоном, а каждая щель контактных элементов заглублена и выполнена с отогнутой кромкой, направленной под углом, равным 15-45°} к нижнему основанию тарелки в сторону наклона тарелки, при этом угол наклона частей тарелок равен 7-15° по отношению к горизонтальной плоскости.

2. Аппарат поп.1, отлича ю- щ и и с я тем, что, с целью создания направленного потока жидкости в пристенную зону, переливная планка установлена с зазором относительно

18

8

23

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| Контактная тарелка | 1985 |

|

SU1301431A1 |

| Массотеплообменный аппарат | 1987 |

|

SU1450837A1 |

| Контактная тарелка | 1990 |

|

SU1790425A3 |

| КОЛОННА С КОНТАКТНЫМ УСТРОЙСТВОМ ТАРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2482898C1 |

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1528519A1 |

| Клапанная тарелка массобменной колонны | 2020 |

|

RU2744742C1 |

| АППАРАТ ДЛЯ ТЕПЛО- И МАССООБМЕНА МЕЖДУ ГАЗОМ (ПАРОМ) И ЖИДКОСТЬЮ | 1990 |

|

RU2013102C1 |

| Контактное устройство для тепломассообменных аппаратов | 2019 |

|

RU2725931C1 |

Изобретение может быть исползовано для разделения смесей, склонных к полиме- ризации. Цель изобретения- повышение интенсивности процесса массотеплообмена для смесей, преимущественно склонных к полимеризации, закоксованию, увеличение срока безостановочной работы, облегчение чистки. Аппарат из двух частей снабжен вертикальной перегородкой, разделяющей тарелку на две половины, установленные с противоположным наклоном. Тарелка выполнена с щелями, заглубленными и выполненными с отогнутыми кромками, направленными под острым углом к нижнему основанию тарелки в сторону наклона тарелки, переливные планки установлены с зазором относительно дна переливного устройства и снабжены на пристенном участке просечками с косонаправленными отгибами, дно переливного устройства расположено ниже сливной кромки тарелки на высоту сливной планки. Исходная смесь поступит в аппарат через штуцер 18 и контактирует на тарелках 5 с независимыми паровыми потоками 3 и 4, вводимыми через штуцер 21. Кубовая жидкость выводится через штуцер 20, а пары в дефлегматор через штуцер 19. 2 з.п. ф-лы. 5 ил.

Фив.1

Фив. 3

Фиг. 4

/V

Редактор А.Мотыль

Составитель С.Баранова

Техред Л. Олийнык Корректор Л.Патай

Заказ 1822/4

Тираж 600

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

/2

tf

8

Фиг. 5

Ю

Фие.6

Подписное

| Александров И.А | |||

| Ректификационные и абсорбционные аппараты.-М,: Химия, 1965, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Зерноочистительная машина | 1984 |

|

SU1240471A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химия и технология топлив и масел, 1980 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1989-04-23—Публикация

1987-04-01—Подача