(Л

ел

оо о ю

цм.шндрической формы с разрывами но всей .мшк их образующей со сгороии нижнего по. П цилимдра. Оросите.IN 9, расположенные со стороны верхнею Ho.Tviui.iHHjpa каждого ПБ 1. обращены на верхнюю поверхность ПБ 1. а оросители 9, расположенные со стороны его нижнего но.туци- линдра, - на внутреннюю поверхность смежного ПБ 1. К торцовой стенке 2 ПБ I нрикреп.тен вал 3 привода 4 вращения, установленного на раме. Размер просеивающих отверстий ПБ увеличивается от внешнего ПБ к внутреннему. Оросители 9 и РЖ 8 закреплены на раме 10 со торцовой стенки 7, противоположной зак)ег1лению вала 3 привода 4, и установлены с возможностью горизонтального перемещения относительно ПБ, Через гп1таюп1ее ириснособ

. 1ение 6 по щирине с внутренней стороны ПБ 1 распределяется исходный материал. Под действием гравитационных сил и струй жидкости из оросителей 9 в зоие разрыва РЖ 8 частицы материала меныиего по сравнению с размерами ячеек сечения последовательно перемещаются на ниже расположенные сита, через которые проходят и через разгрузочный РЖ 1 1 в нижней части замыкающей стенки 7 ПБ 1 выводятся и наиболее топкие по крупности частицы исходною материала. Крупные частицы, оставшиеся в ПБ 1., поднимаются в верхнюю половину устр-ва. где под действием струй жидкости из оросителей 9, направленных на внешнюю сторону сит. смываются в РЖ 8 и через патрубки 12 выводятся из устр-ва. 1 3. ц. ф-л)1. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тонкого грохочения материалов,преимущественно рудных | 1982 |

|

SU1113183A1 |

| Вибрационное сито | 1982 |

|

SU1115813A1 |

| Тяжелосредный сепаратор | 1977 |

|

SU620274A1 |

| Барабан сушильный | 2021 |

|

RU2780110C1 |

| Сортировочное устройство | 1986 |

|

SU1316715A1 |

| Устройство для классификации и обезвоживания угля | 1990 |

|

SU1727935A1 |

| Конусный гидрогрохот | 1983 |

|

SU1121053A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ ЧАСТИЦ | 1992 |

|

RU2038869C1 |

| УСТАНОВКА ДЛЯ ВОЛОКСИДАЦИИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2716137C1 |

| Пылеуловитель для очистки газов | 1977 |

|

SU639581A1 |

Изобретение относится к обогащению полезных ископаемых и позволяет повысить производительность работы устройства за счет регенерации просеивающей поверхности и сократить время простоев. Для этого между установленными горизонтально и концентрично друг другу просеивающими барабанами (ПБ) 1 концентрично им расположены оросители 9 и разгрузочные желоба (РЖ) 8 цилиндрической формы с разрывами по всей длине их образующей со стороны нижнего полуцилиндра. Оросители 9, расположенные со стороны верхнего полуцилиндра каждого ПБ 1, обращены на верхнюю поверхность ПБ 1, а оросители 9, расположенные со стороны его нижнего полуцилиндра, на внутреннюю поверхность смежного ПБ 1. К торцовой стенке 2 ПБ 1 прикреплен вал 3 привода 4 вращения, установленного на раме. Размер просеивающих отверстий ПБ 1 увеличивается от внешнего ПБ 1 к внутреннему. Оросители 9 и РЖ 8 закреплены на раме 10 со стороны торцовой стенки 7, противоположной закреплению вала 3 привода 4, и установлены с возможностью горизонтального перемещения относительно ПБ 1. Через питающее приспособление 6 по ширине с внутренней стороны ПБ 1 распределяется исходный материал. Под действием гравитационных сил и струй жидкости из оросителей 9 в зоне разрыва РЖ 8 частицы материала, меньшего по сравнению с размерами ячеек сечения, последовательно на ниже расположенные сита, через которые проходят и через РЖ 11 в нижней части замыкающей стенки 7 ПБ 1 выводятся и наиболее тонкие по крупности частицы исходного материала. Крупные частицы, оставшиеся в ПБ 1, поднимаются в верхнюю половину устройства, где под действием струй жидкости из оросителей 9, направленных на внешнюю сторону сит, смываются в РЖ 8 и через патрубки 12 выводятся из устройства. 1 з.п. ф-лы, 2 ил.

Пзобретепие относится к oooi aiiie.-:, к; полезных ископаемых, в частности, к конструкциям устройств .ыи мокрого )азде. 1е11ии тон К()1г мельчепны материалов на узкие фракции круппосги. наприме|). нрп иодго()ике материа.а к гравитационному обогащению.

П.е.11)К) изобретении яв.шется иозышеппе производите.т1 ности работы yc ipoiicTBa за счет регенерации просеивающей noBeivxHocTii и сокращения времени npocTocfi.

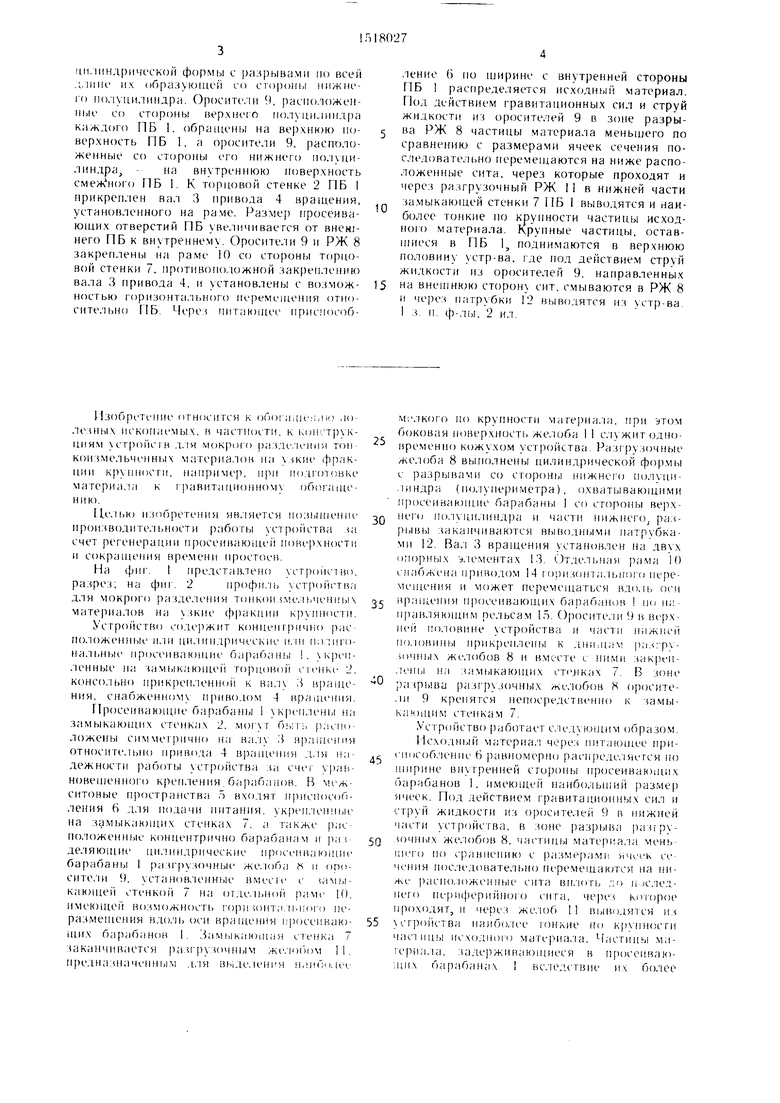

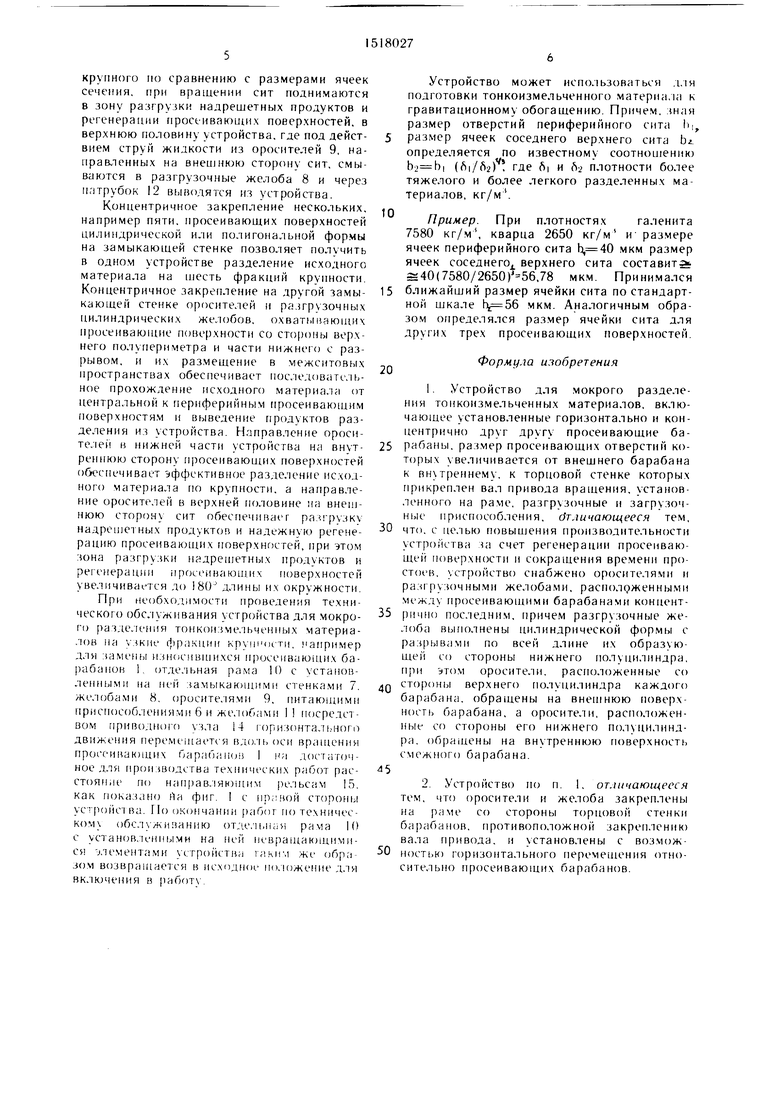

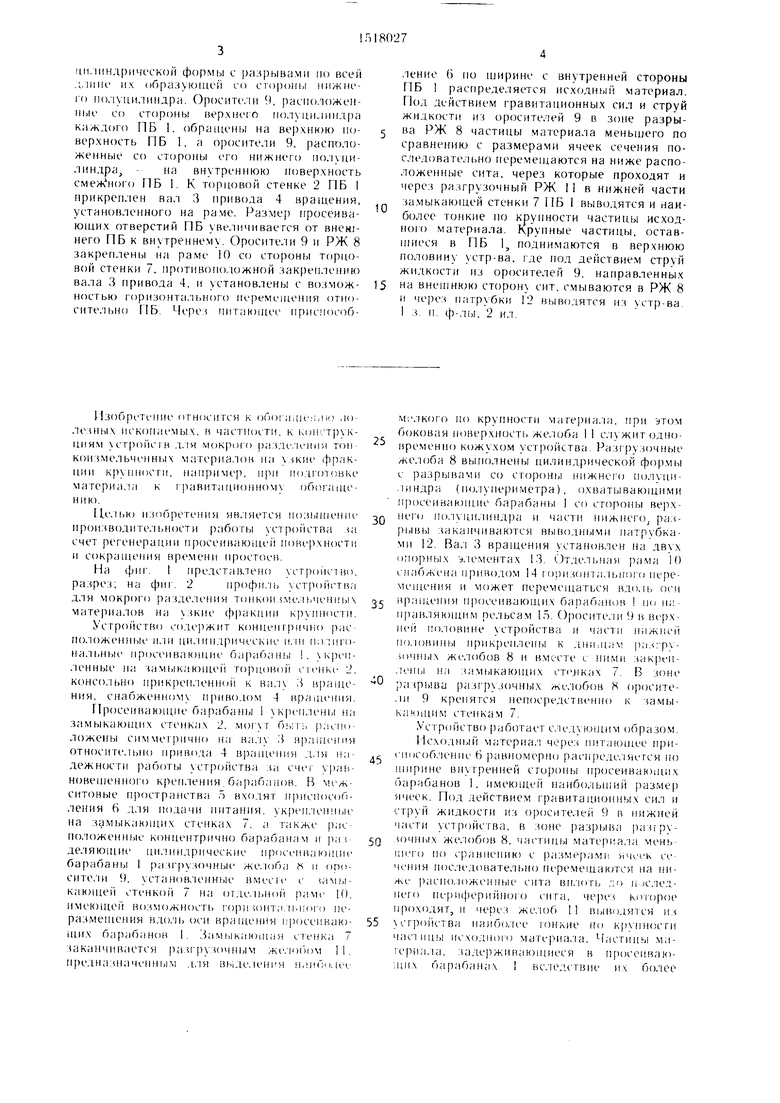

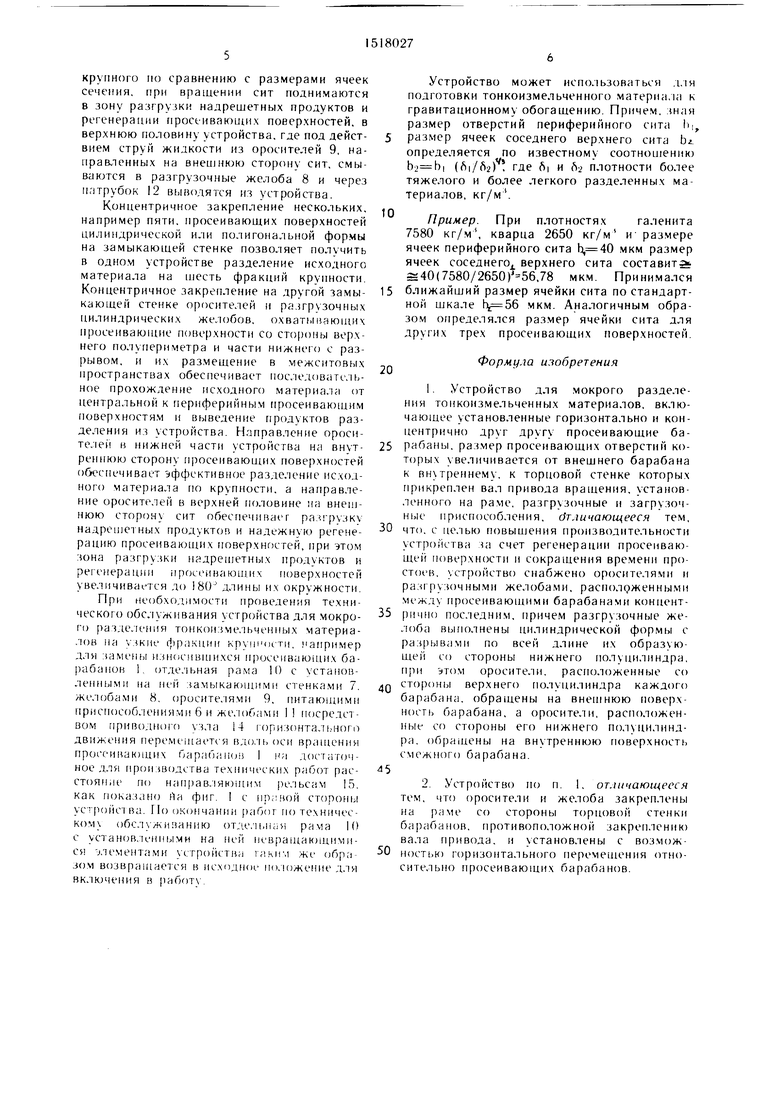

Па фиг. I представлено устройс1 о, разрез; на фиг. 2профи. ib ycTpoiicTisa

для мокрого )азде.теппя тонкой ме. 1ьчен111,1 материалов на зкие (()ракции крупности.

Устройство содержит концепгрично рас положенные или цилиндрические и.П1 гш/ми о- нальные просеивающие барабаны . к)еп- . 1енные на замыкающей торцовой пенкс 2. к(жсольно HCJiiKixMi. ieHHcjii к ва. 1 3 вращения. c aбжeннoм ц|1иводом 4 вращения.

Просеивающие ба 1абаны 1 ук|1е11лен1,1 на замыкающих стенках 2. могут б.,;т: Kiciio ложены спммегрично на ва.чу 3 вращения относител1)НО привода 4 враще |ия д.1я la- дежн(хти (УГы ycTpoiicTBa за c4tM ypasi- новен1енног() крепления, барабанов. В М1 ж- ситовые пространства о входят приспособления 6 для нодачи нитания. , на замыкающих стенках 7. а также )ас- ноложенные концентрично барабанам и ра i дел я ющ не цилиндрические юсеивающие барабаны I разгрузочные же.юба и орп- сите/1и 9. установ.тенные BMecie с uiMi,)- кающей CTeHKoii 7 на ()ТД1..1ЬНо|1 рамс К), имеющей возможность гори ioHTji.ibiioro пе- разме1пепия вдо. п оси вращения 1;росс нвак)- щих барабанов I. Замыка10111ая |. генка 7 закапчивается |1а.и-рузочным жсмопом II. П)едназначенн1)|м лл .к пмя H.iiio i. кч

5

0

5

0

5

0

5

М1 ткого цо крупности магериала, при атом боковая поверхность же. юба I I с.чужит одновременно к(.жухом устройства. Разг ру.)очные желоба 8 выполнены цилиндрической фо).мы с разрывами со стороны нижнего полуци- .1индра (но.лунериметра), охватывающими просеивающие барабаны 1 со стороны Bejix- пего полуцилиндра и части нижнего ра.з- рьн}ы заканчиваются в1)И однымп патрубками 12. Вал 3 вращенпя установлен на двух опорных у.К мептах 13. (.)тдел1П1ая рама 10 снабж1 на приводом 14 оризон 1а. 1Ы(1)го перемещения и может неремеп1аться вдо.1ь осп вращения просеивающих ба1 )абанов 1 по fi;: правляющим рельса.м 15. Ороспте.ш 9 в верхней половине устройства и части няжнсм по. ювины прпкреплен,1 к д(1ьпам .-::-ру- io4Hbr желобов 8 и в.месте с ними закрен- .1ены }i;i замыкающих стенках 7. В зоне разрыва )азг р зочных желобов 8 ороснте- .1и 9 кренятся (епосредственно к замыкающим стенкам 7.

стройство |)аб(ггает след ющим образом.

Исходный материал че)ез питающее приспособ.чение 6 равномерно рас11 рсде/1яегся но innpnne внугренней стороны просеивающих барабанов 1, пмеюпи й наибольший размер ячеек. Под действием гравитациоиных сил и струй жидкости из оросителей 9 в нижней части устройства, в зоне разрыва разгрузочных желобов 8. частицы материала мень- |Щ.М о по сравнению с Размерами ячеек ct - ченпя последовательно перемещаются па ниже расцо..1оженные сита Bii.ioTij л о п )След- пего цери())ерийпог() сига, через которое проходят, и че1)ез же. юС) 1 1 выводятся из 1тройс тва наибо.лее I OHKHe по крупности частищ) исходного матсриа.та. facтицы .ма- repna.ia. задержпваюпик ся в просеиваю- UUIX барабанах 1 вс.тедстви. их более

крупного no сравнению с размерами ячеек сечения, при вращении сит поднимаются в зону разгрузки надрешетных продуктов и регенерации просе-иваюи1и.х поверхностей, в верхнюю половину устройства, где под действием струй жидкости из оросителей 9, на- прав тенных на внешнюю сторону сит. смываются в разгрузочные желоба 8 и через патрубок 12 выводятся из устройства.

Концентричное закрепление нескольких, например пяти, просеивающих поверхностей цилиндрической или полигональной формы на замыкающей стенке позволяет получить в одном устройстве разделение исходного материала на шесть фракций крупности. Концентричное закрепление на другой замыкающей стенке оросителей и ра.грузочных цилиндрических желобов, охватывающих просеивающие поверхности со стороны верхнего полупериметра и части нижнего с разрывом, и их размещение в межситовых пространствах обеспечивает последовательное прохождение исходного материала от центральной к периферийным |росеивающим поверхностям и выведение продуктов разделения из устройства. Направление ороси- Te;ieii в нижней части устройства на внутреннюю сторону просеивающих поверхностей обеспечивает эффективное разделение исходного материала по крупности, а направление оросителей в верхней половине на внешнюю сторону сит обеспечивает разгрузку надрешетных продуктов и надежную регенерацию просеивающих поверхнг)стей, при этом зона разгрузки надрещетных продуктов и регенерации проееиваюших поверхностей увеличивается до 180 длины их окружности.

При необходимости проведения технического обс. |уживания устройства для мокрого разделения тоикоизме.чьчениых материалов на узкие фра.чции крупиистц, апример для замены и.зносившихсн просеивающих барабанов 1. отдельная рама И) с устанон- ленными на ней замыкающими стенками 7. желобами 8, оросителями 9. питающими ||рис11особ. 1ениями 6 и же.юбами I 1 посредством приводного зла 14 горизонтал.-ног1) движения перемещается вло. и, оси врашении просеивающих барабанов I на достаточное для производства технических работ расстояние по направ;1яющим рельсам 15. как показано rta фиг. с прлной стороны ()йст ва. По окончании рабог но техническом) обслуживанию отлельи;)я рама И) с установленными на ней невращающимися -элементами Х стройстиа га.ким .же обра- зо.м В()звращае1ся в исходное но.южение для включения в |)аботу.

Устройство может использоваться для подготовки тонкоизмельченного материа.ю к гравитационному обогащению. Причем, зная размер отверстий периферийного сита hi, размер ячеек соседнего верхнего сита Ь/- определяется по известному соотношению ((1/62) где fti и (S2 плотности более тяжелого и более легкого разделенных материалов, кг/м .

Пример. При плотностях галенита 7580 кг/м , кварца 2650 кг/м и- размере ячеек периферийного сита h,40 мкм размер ячеек соседнего верхнего сита cocTaBHTaj S40(7580/2650).78 мкм. Принимался 5 ближайший размер ячейки сита по стандартной шкале мкм. Аналогичным образом огфеделялся размер ячейки сита для других трех просеивающих поверхностей.

20

Формула изобретения

что. с целью повыщения производительности устройства за счет регенерации просеивающей новерхностн н сокращения временн простоев, устройство снабжено оросителями и разгрузочными желобами, расположенными между просеивающими барабанами концентрично последним, причем разгрузочные желоба выполнены цилиндрической формы с разрывамн по всей длине их образующей со стороны нижнего полуцилиндра, при этом оросители, расположенные со

стороны верхнего полуцилиндра каждого барабана, обращены на внешнюю поверхность барабана, а оросители, расположенные со стороны его нижнего полуцилиндра, обращены на внутреннюю поверхность смежного барабана.

5Н

фиг. 2

l5

| Ж | |||

| Б | |||

| Кадржано | |||

| Вахтам ян |

Авторы

Даты

1989-10-30—Публикация

1987-07-06—Подача