2.Устройство по п. 1, отличающееся тем, что, абсолютная величина шероховатости сита определяется из условия К з 1, где К коэффициент скольжения рудных зерен о рабочую поверхность сита.

3.Устройство по пп, 1 и2, о т личающееся тем, что число оборотов п цилиндрического сита в минуту составляет

п (0,5-1,0)

где D - диаметр цилиндрического сита,

4. Устройство по п. 1, отлич е ся тем, что, с целью повышения надежности устройства, цилиндрическое выполнено из двух сеток, установленных вплотную одна под другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| Грохот для классификации и обезвоживания мелкозернистого материала | 1991 |

|

SU1837997A3 |

| Конусный грохот | 1990 |

|

SU1777971A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РОССЫПЕЙ И ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355476C1 |

| Грохот | 1990 |

|

SU1711992A1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕЛКОФРАКЦИОННОЙ РУДНОЙ МАССЫ | 1996 |

|

RU2114701C1 |

| Грохот | 1982 |

|

SU1071326A1 |

| СПОСОБ ГРОХОЧЕНИЯ | 1991 |

|

RU2028836C1 |

| Грохот для классификации мелкозернистого материала | 1981 |

|

SU1005949A1 |

| Способ выделения абразивного материала из металлургических шлаков | 1990 |

|

SU1740084A1 |

1. УСТРОЙСТВО ДЛЯ ТОНКОГО rPOXOJ4EHHfl МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО РУДНЫХ, включающее цилиндрическое сито, систему подачи питания и удаления продуктов разделения и регенерации сита, отличающееся тем, что, с целью повышения производительности устройства за счет более полного использования рабочей поверхности цилиндрического сита, рабочая поверхность цилиндрического сита выполнена шероховатой, при этом устройство снабжено оросителями и нелинейным направляющим эле ментом, установленным внутри цилиндрического сита на расстоянии 1/41/2 длины его окружности от подачи питания, а оросители размещены с внешней стороны сита, из которых по крайней мере один направлен на нелинейный направляющий элемент.

Изобретение относится к.обогащени полезных ископаемых и может быть при менено для тонкого грохочения в барабанном грохоте преимущественно руд ных материалов, например, оловосодержащих и редкометалльных. Известен способ разделения сыпучих материалов, преимущественно торфа, в барабанном грохоте, включающий подачу материала на просеивающую поверхность, перемещение его за счет сил трения вращением просеивающей 23 поверхности с числом оборотов -т на максимальную высоту подъема торфа, равную 130-140° , перечистку надрешетного продукта на противоположной части сита за счет воздействи воздушной струи под углом 30-40° к горизонту в точке наивысшего подъема торфа, транспортировку надрешетного продукта внутри сетчатого барабана по зигзагообразной траектории вдоль его образующей и разгрузку про дуктов разделения. Способ разделения сыпучих материалов осуществляется в устройстве, включающем цилиндрическую просеивающую поверхность, установленную под .углом к горизонту, системы регенерации сита, подачи питания и удаления продуктов разделения 113. Применение данного сгюсоба обеспечивает высокую эффективность грохочения торфа за счет воздействия центробежных сил и повторной перечистки подрешетного продукта при циркуляции его внутри сита, тем не менее использование данного способа, для тонкого грохочения рудных матери алов приводит к снижению производительности и эффективности грохочени так как коэффициент скольжения рудн го материала по ситу, например металлическому, меньше 1. Поэтому вра щение цилиндрического сита с указан ным оборотами to,8-0,9 от критического числа приводит к сокращению зоны грохочения за счет скольжения материала по ситу. Данное явление присуще рудным продуктам и наблюдается даже при сверхкритических оборотах, например 1,3-1,5 от критических. Сокращение зоны грохочения вызвано тем, что скользящий по ситу материал при тех же оборотах поднимается вращающимся барабаном на меньшую высоту. Дополнительная циркуляция надрешетного продукта в условиях сокращения зоны грохочения и скольжения материала по ситу приведет к увеличению высоты слоя рудных зерен на поверхности грохочения и, следовательно, к снижению эффективности процесса, либо производительности грохота. Недостаток данного устройства низкая эксплуатационная надежность грохота за счет износа сит, причем износ интенсифицирован скольжением материалов по ситу, воздействием центробежных сил и внутренней циркуляцией продукта. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для тонкого грохочения материалов, преимущественно рудных, включающее цилиндрическое сито, систему подачн питания и удаления продуктов разделения и регенерации сита i21 , Недостатком извебтного устройства является низкая производительность,, сложность конструкции. Цель изобретения - повышение производительности устройства за счет более полного использования рабочей поверхности цилиндрического сита. Указанная цель достигается тем, что в устройстве для тонкого грохочения материалов, преимущественно рудных, включающем цилиндрическое сито, систему подачи питания и удаления продуктов разделения и реге нерации сита, рабочая поверхность цилиндрического сита выполнена шеро-. ховатой, при этом устройство.снабжено оросителями и нелинейным направляющим элементом, установленным вну ри одлйндрического сита на расстоянии 1/4-1/2 длины его окружности от точки подачи питания, а оросители, размещены с внешней стороны сита, из которых по крайней мере один направлен на нелинейный направляющий элемент.

Кроме того, абсолютная величина шероховатости сита определяется из условия К 1, где К -коэффициент трения скольжения рудных зерен о рабочую поверхность сита.

Кроме того, число оборотов п цилиндрического сита в минуту составляет

п (0,5-1,0)

где D - диаметр цилиндрического сит

Кроме того цилиндрическое сито выполнено из двух сеток установленных вплотную одна к другой.

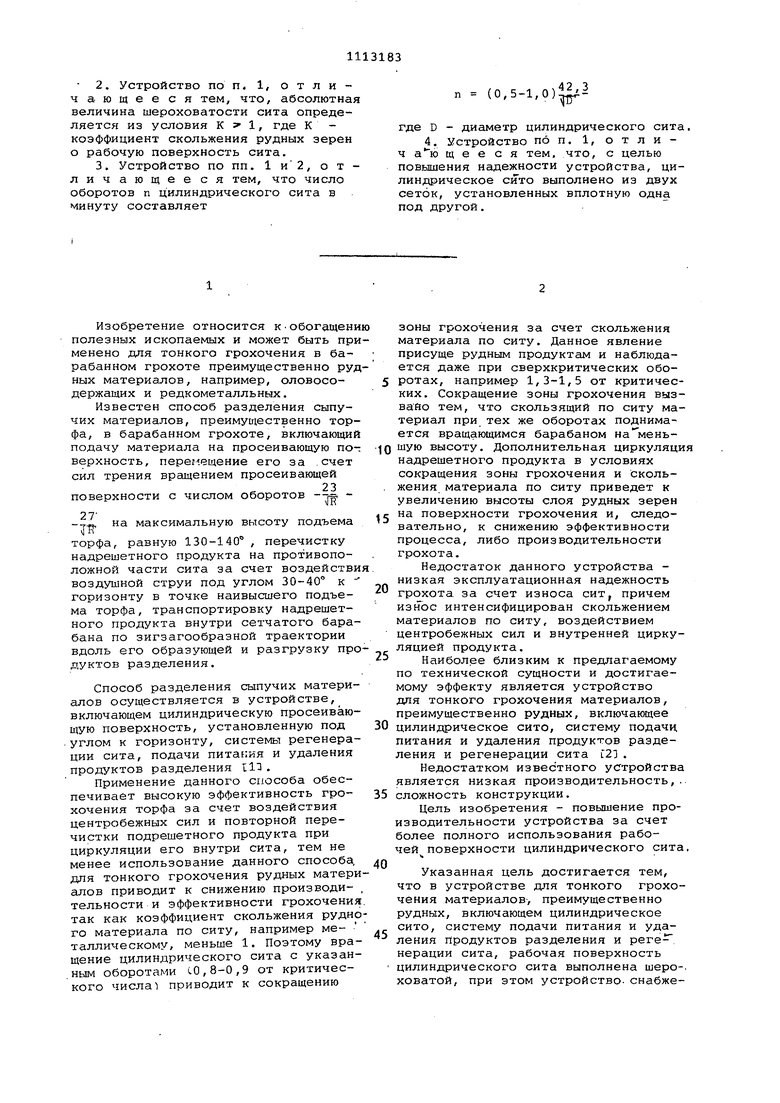

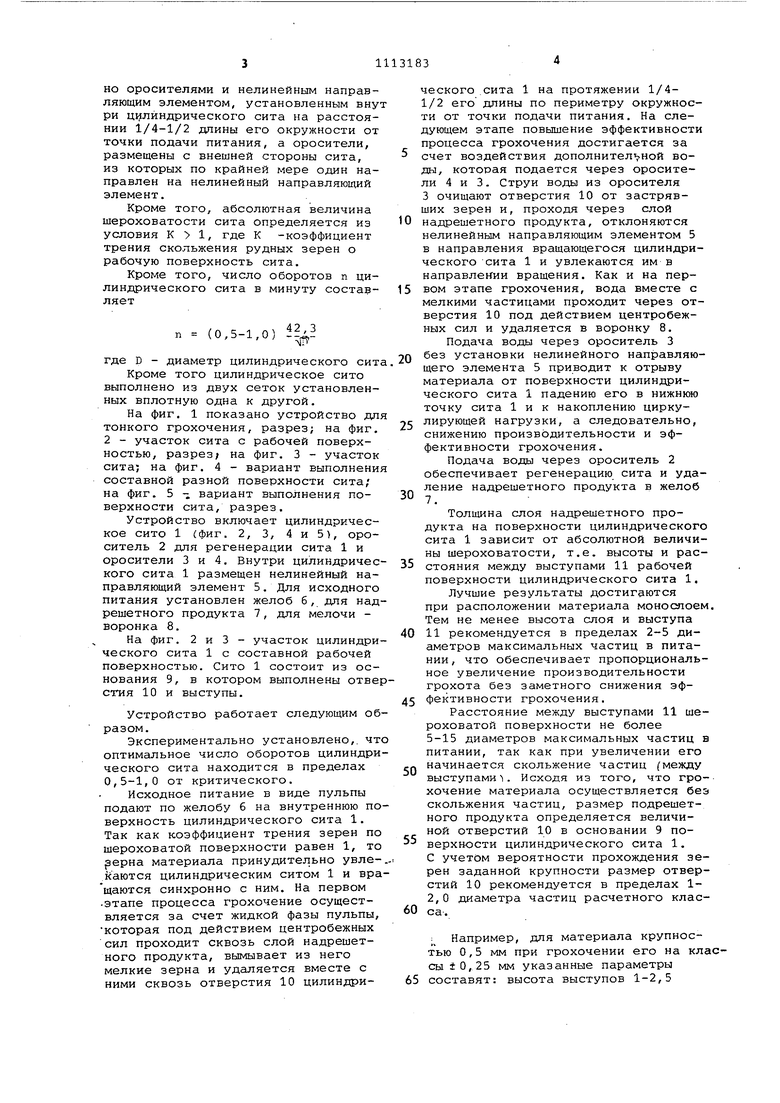

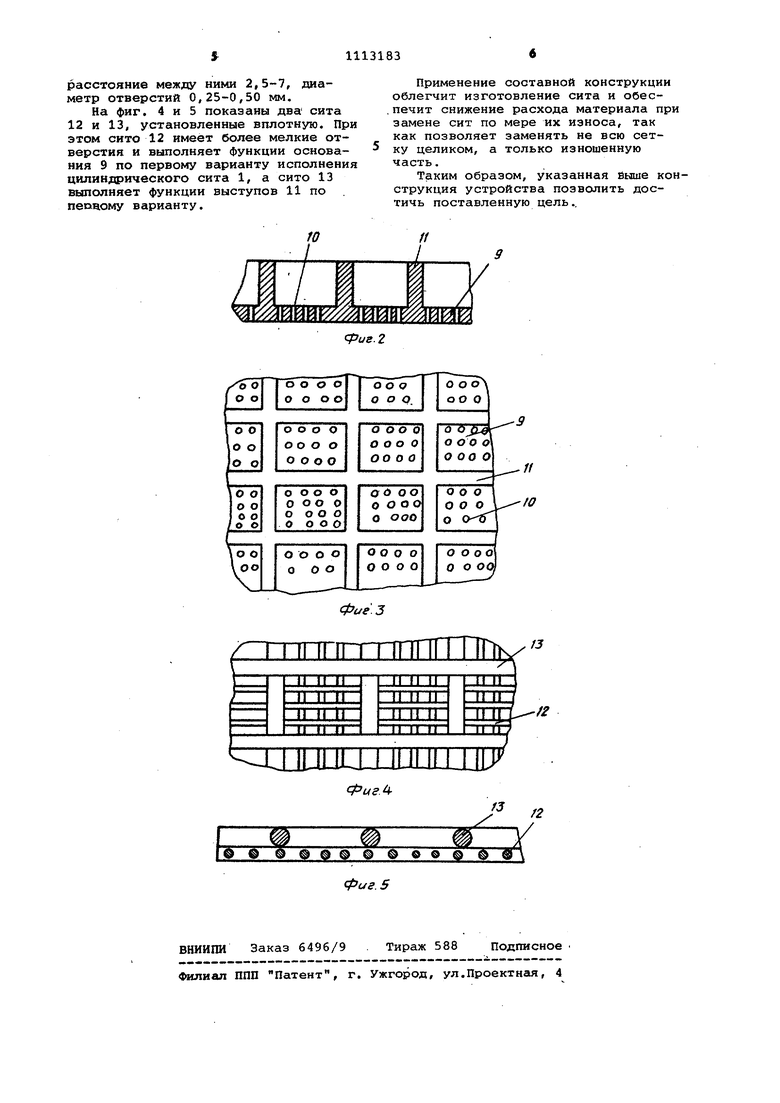

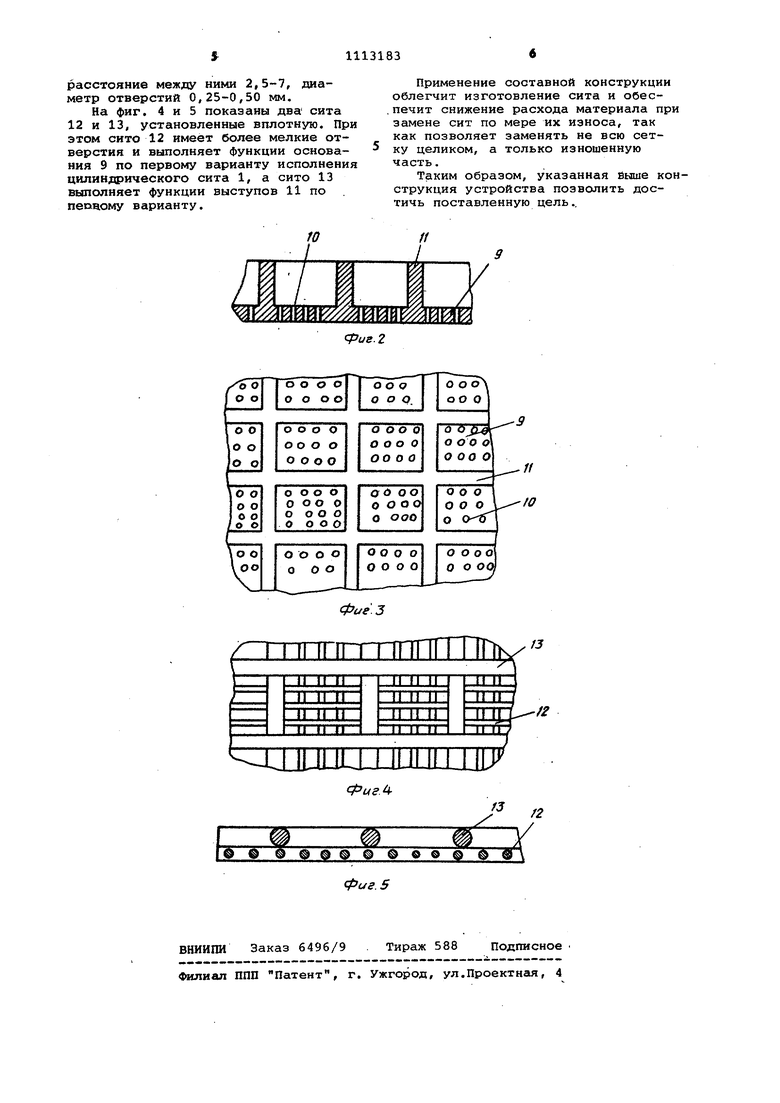

На фиг. 1 показано устройство дл тонкого грохочения, разрез; на фиг. 2 - участок сита с рабочей поверхностью, разрез; на фиг. 3 - участок сита; на фиг. 4 - вариант выполнени составной разной поверхности сита; на фиг. 5 - вариант выполнения поверхности сита, разрез.

Устройство включает цилиндрическое сито 1 (фиг. 2, 3, 4 и 5, ороситель 2 для регенерации сита 1 и оросители 3 и 4. Внутри цилиндрического сита 1 размещен нелинейный направляющий элемент 5. Для исходного питания установлен желоб 6, для надрешетного продукта 7, для мелочи воронка 8.

На фиг. 2 и 3 - участок цилиндрического сита 1 с составной рабочей поверхностью. Сито 1 состоит из основания 9, в котором выполнены отвестия 10 и выступы.

Устройство работает следующим образом.

Экспериментально установлено,, чт оптимальное число оборотов цилиндрического сита находится в пределах 0,5-1,0 от критического.

Исходное питание в виде пульпы подают по желобу б на внутреннюю поверхность цилиндрического сита 1. Так как коэффициент трения зерен по шероховатой поверхности равен 1, то рерна материала принудительно увлекаются цилиндрическим ситом 1 и вращаются синхронно с ним. На первом -этапе процесса грохочение осуществляется за счет жидкой фазы пульпы, которая под действием центробежных сил проходит сквозь слой надрешетного продукта, вымывает из него мелкие зерна и удаляется вместе с ними сквозь отверстия 10 цилиндрического сита 1 на протяжении 1/41/2 его длины по периметру окружности от точки подачи питания. На следующем этапе повышение эффективности процесса грохочения достигается за счет воздействия дополнител ной воды, которая подается через оросители 4 и 3. Струи воды из оросителя 3 очищают отверстия 10 от застрявших зерен и, проходя через слой

0 надрешетного продукта, отклоняются нелинейным направляющим элементом 5 в направления вращающегося цилиндрического сита 1 и увлекаются им в направлении вращения. Как и на пер5вом этапе грохочения, вода вместе с мелкими частицами проходит через отверстия 10 под действием центробежных сил и удаляется в воронку 8.

Подача воды через ороситель 3 без установки нелинейного направляю0щего элемента 5 приводит к отрыву материала от поверхности цилиндрического сита 1 падению его в нижнюю точку сита 1 и к накоплению циркулирующей нагрузки, а следовательно,

5 снижению производительности и эффективности грохочения.

Подача воды через ороситель 2 обеспечивает регенерацию сита и удаление надрешетного продукта в желоб

0 7.

Толщина слоя надрешетного продукта на поверхности цилиндрического сита 1 зависит от абсолютной величины шероховатости, т.е. высоты и рас5стояния между выступами 11 рабочей поверхности цилиндрического сита 1.

Лучшие результаты достигаются при расположении материала моносяоем. Тем не менее высота слоя и выступа 11 рекомендуется в пределах 2-5 ди0аметров максимальных частиц в питании, что обеспечивает пропорциональное увеличение производительности грохота без заметного снижения эффективности грохочения.

5

Расстояние между выступами 11 шероховатой поверхности не более 5-15 диаметров максимальных частиц в питании, так как при увеличении его начинается скольжение частиц (между

0 выступами 1. Исходя из того, что грохочение материала осуществляется без скольжения частиц, размер подрешетного продукта определяется величиной отверстий 10 в основании 9 по5верхности цилиндрического сита 1. С учетом вероятности прохождения зерен заданной крупности размер отверстий 10 рекомендуется в пределах 12,0 диаметра частиц расчетного клас0са.

; Например, для материала крупностью 0,5 мм при грохочении его на классы ±0,25 мм указанные параметры 65 составят: высота выступов 1-2,5

расстояние между ними 2,5-7, диаметр отверстий 0,25-0,50 мм.

На фиг. 4 и 5 показаны два сита 12 и 13, установленные вплотную. При этом сито 12 имеет более мелкие отверстия и выполняет функции основания 9 по первому варианту исполнения цилиндрического сита 1, а сито 13 выполняет функции выступов 11 по печдому варианту.

тшШ

Фиг.г

Применение составной конструкции облегчит изготовление сита и обеспечит снижение расхода материала при замене сит по мере их износа, так как позволяет заменять не всю сетку целиком, а только изношенную часть.

Таким образом, указанная Выше конструкция устройства позволить достичь поставленную цель..

//

/

/

mm

МНИ пллппПГТТТГгкх

® ® ®

о о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ разделения сыпучихМАТЕРиАлОВ, пРЕиМущЕСТВЕННОТОРфА, B бАРАбАННОМ гРОХОТЕ | 1979 |

|

SU844083A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2461663C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-09-15—Публикация

1982-12-08—Подача