Изобретение относится к контактной стыковой сварке оплавлением различных изделий, имеющих компактное сечение.

Цель изобретения - улучшение качества соединения за счет получения равномерной зоны разогрева по сечению изделия.

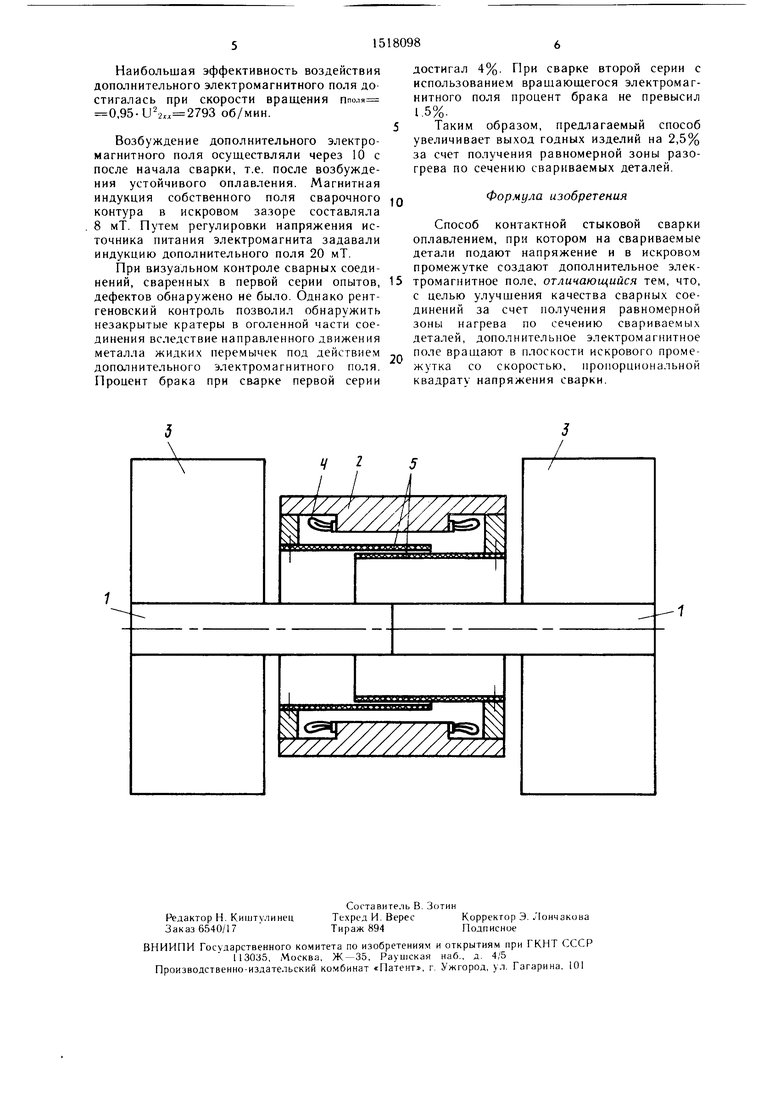

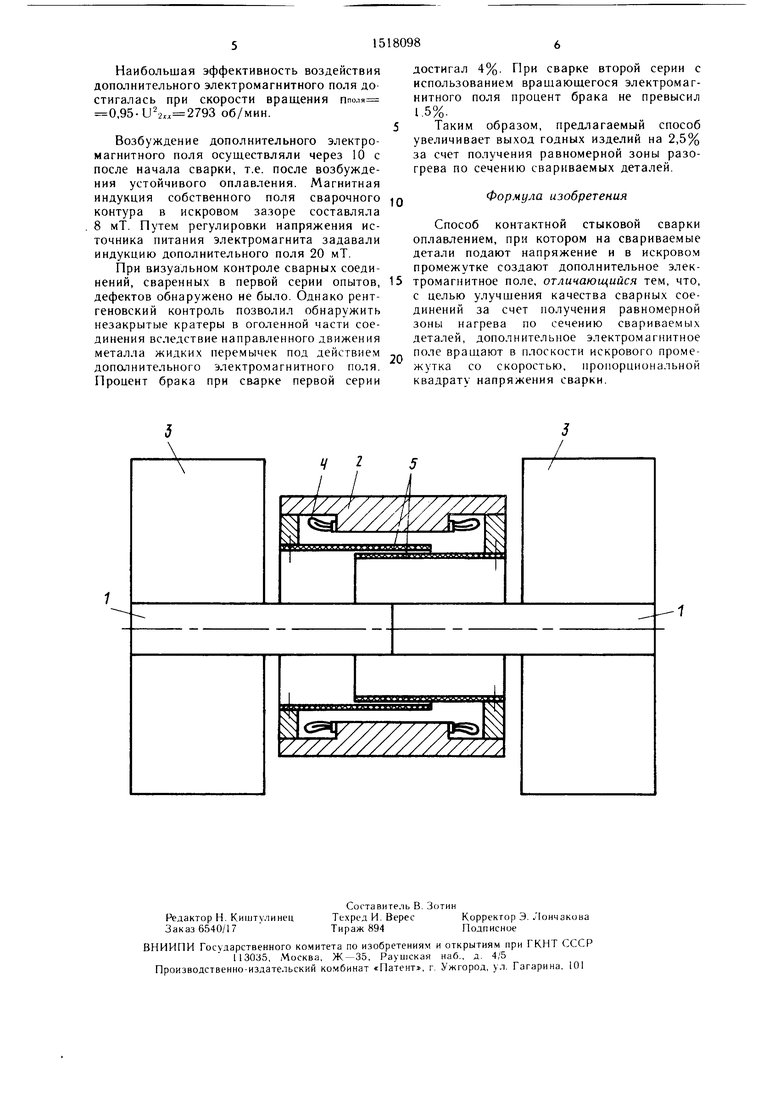

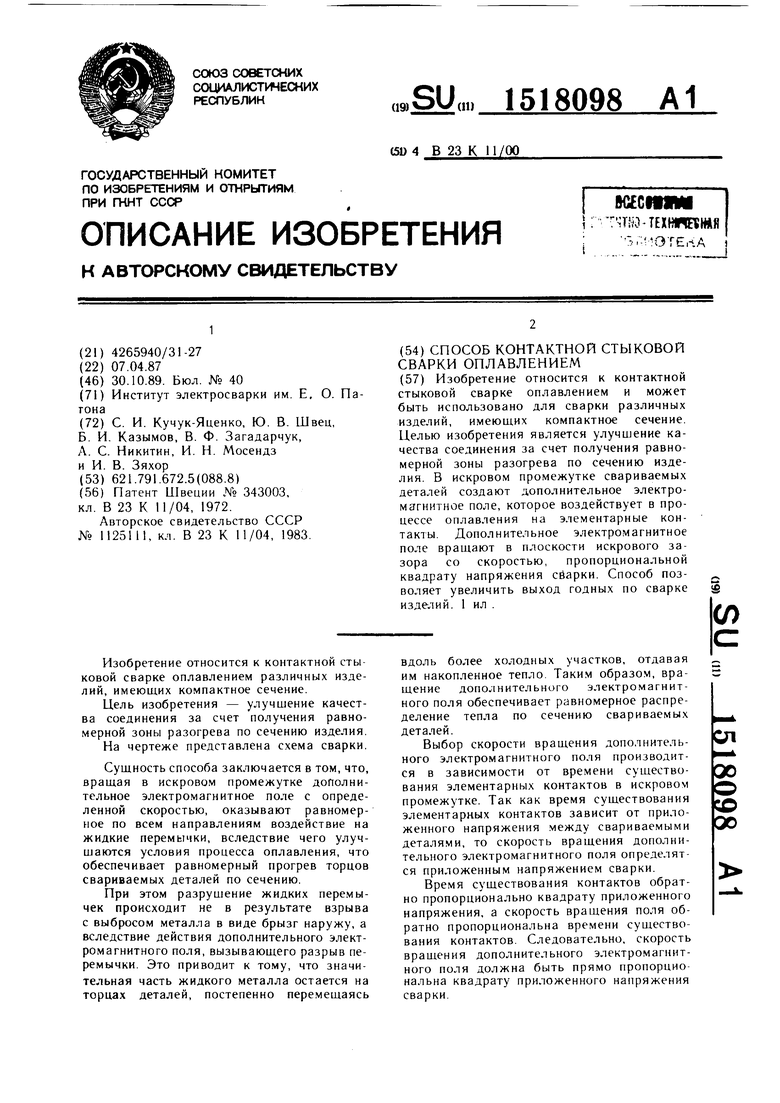

На чертеже представлена схема сварки.

Сущность способа заключается в том, что, вращая в искровом промежутке дополнительное электромагнитное поле с определенной скоростью, оказывают равномерное по всем направлениям воздействие на жидкие перемычки, вследствие чего улучшаются условия процесса оплавления, что обеспечивает равномерный прогрев торцов свариваемых деталей по сечению.

При этом разрушение жидких перемычек происходит не в результате взрыва с выбросом металла в виде брызг наружу, а вследствие действия дополнительного электромагнитного поля, вызывающего разрыв перемычки. Это приводит к тому, что значительная часть жидкого металла остается на торцах деталей, постепенно перемещаясь

вдоль более холодных участков, отдавая им накопленное тепло. Таким образом, вращение дополнительного электромагнитного поля обеспечивает равномерное распределение тепла по сечению свариваемых деталей.

Выбор скорости вращения дополнительного электромагнитного поля производится в зависимости от времени существования элементарных контактов в искровом промежутке. Так как время существования элементарных контактов зависит от приложенного напряжения между свариваемыми деталями, то скорость вращения дополнительного электромагнитного поля определятся приложенным напряжением сварки.

Время существования контактов обратно пропорционально квадрату приложенного напряжения, а скорость вращения поля обратно пропорциональна времени существования контактов. Следовательно, скорость вращения дополнительного электромагнитного поля должна быть прямо пропорциональна квадрату приложенного напряжения сварки.

сд

00

о со

00

С.хема устройства с помощью которого был реализован способ, содержит свариваемые детали 1, злектромагнит 2, губки ма1иины 3, обмотки электромагнита 4, б рызгозащит- ный экран 5.

Способ сварки с применением дополнительного врап1аютег ося электромагнитного ноля |Н ализуется следующим образом.

Перед сваркой свариваемые детали 1 вводят в полость кольцевого электромагнита 2, предварительно установленного между губками сварочной мапшны 3, и зажимают. Обмотки электромагнита подключают к сети регулируемого трехфазного напряжения и на них подается электропитание Подача питания на обмотки электромагнита осуществляется и.1и с начала сварки, или после возбуждения устойчивого оплавления. Питающее трехфазное напряжение подбирается таким, чтобы индукция дополнительного электромагнитного поля была в два-- три раза больше индукции собственно| о поля сварочно Ч) контура, т.е. составляла 20-30 мТ. Подачу питания на обмотки электромагнита прекращают в момент начала осадки.

Предлагаемым способом сваривали валы электродвигателей. К участку вала диаметром 40 мм из стали 1.Х18П9Т приваривали стержни из стали 40Х. Проводили две серии опытов. В первой серии при контактной стыковой сварке создавали в зоне сварки до ихг|пите:1ьное элeктp(Jмaгнитнoe поле, силовые линии которого были направлены согласно силовым линиям собственного электромагнитного поля. Длительность сварки при этом составляла 60 с, а припуск па осадку 4 мм. Д.лительность всего цикла сварки, включая вспомогательные операции, составляла 90 100 с.

Во второй серии длительность сварки и величину припуска на осадку оставляли такими же.

Технологические параметры выбирали из следующих соображений. Скорость вращения дополнительного электромагнитного поля должна бьггь такой, чтобы за время суп1,ествования жидкой перемычки вектор индукции совершил не менее одного оборота. Время существования жидких перемычек 1к определяется напряжением сварки и ра.змерами коитактов. Определение IK производили в процессе опытов по изучению оилавления единичных контактов при различных скоростях сближения. В процессе сварки время существования жидких перемычек 1к в искрово.м зазоре определяется из зависимости, по,тученпой экспериментально

/

гхх

где Кп 1,5 -- коэффициент, с-В ; ,напряжение сварки, В.

ПОСКОЛЬКУ на величину th оказывают

5

влияние размеры контактов, то действительное значение 1к колеблется з пределах интервала, определенного временем существования элементарных контактов. Экспериментально установлено, что время существования элементарных контактов в зависимости от их линейных размеров лежит в пределах 0,02-0,15 с. Многочисленные опыты показывают, что при установивщемся процессе оплавления время существования до 90% жидких перемычек колеблется в пределах 1пред (0,7 - 2,0)1.

Таким образом, скорость вращения дополнительного электромагнитного поля должна быть

, / „/

(o,,orf. ,f-i,o). (0,3-0,95) , i/c.

L

/.

Однако для достил.си м наибольшей эффективности воздействия дополнительного поля необходима, чтобы скорость вращения определялась, исходя из минимальн(.го времени существования перемычек, т.е.:

- оД, --

При сварке валов электродвигателей на машине К-617 напряжение сварки ., было 7 В. Скорость вращения дополни- тельноп; ,пек громагнитпого РДКПЯ составляла;

.49

1/сt: 31)00 1/М ИН.

5

0

5

0

5

Дополнительное вращающееся электромагнитное поле возбуждали после начала ycгoйчивoг(J оп.мавления. При сварке валов на мап1ине K-G17 процесс приобретал устой- чиьый характер через 8-10 с после начала сварки. Поэтому возбуждение дополнительного электромагнитного поля производили через 10 с после начала сварки. Настройку электромагнита на заданную скорость вра- ц.1,ения поля осуществляли с помощью источника и. преобразователя энергии с регулируемой частотой (синхронного, асинхронного или индукционного генератора или статического преобразователя частоты на тиристорах) .

Питающее напряжение подбирали таким, чтобы индукция дополнительного электромагнитного поля в искровом зазоре свариваемых деталей была в два-три раза больше индукции собственного поля сварочного контура.

Длительность цикла сварки была 60 с, припуск на осадку 4 мм, напряжение холостого хода мащийы U.)x. В.

Скорость вращения дополнительного элек тромагнитного поля составляла:

п..... (0,33-0,95) - и-2,, (0,33- 0,95) X ,17-46,55 ,2- 2793 об/мин.

Наибольшая эффективность воздействия дополнительного электромагнитного поля до стигалась при скорости вращения ппо.1я 0, об/мин.

Возбуждение дополнительного электромагнитного поля осуществляли через 10 с после начала сварки, т.е. после возбуждения устойчивого оплавления. Магнитная индукция собственного поля сварочного контура в искровом зазоре составляла 8 мТ. Путем регулировки напряжения источника питания электромагнита задавали индукцию дополнительного поля 20 мТ.

При визуальном контроле сварных соединений, сваренных в первой серии опытов, дефектов обнаружено не было. Однако рентгеновский контроль позволил обнаружить незакрытые кратеры в оголенной части соединения вследствие направленного движения металла жидких перемычек под действием

дополнительного электромагнитного поля. Процент брака при сварке первой серии

Q

5

0

достигал 4%. При сварке второй серии с использованием вращающегося электромагнитного поля процент брака не превысил 1.5%.

Таким образом, предлагаемый способ увеличивает выход годных изделий на 2,5% за счет получения равномерной зоны разогрева по сечению свариваемых деталей.

Формула изобретения

Способ контактной стыковой сварки оплавлением, при котором на свариваемые детали подают напряжение и в искровом промежутке создают дополнительное элек- тромаг)1итное поле, отличающийся тем, что, с целью улучщения качества сварных соединений за счет получения равномерной зоны нагрева по сечению свариваемых деталей, дополнительное электромагнитное поле вращают в плоскости искрового промежутка со скоростью, пропорциональной квадрату напряжения сваркн.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1125111A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1801714A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

| Защитная камера для сварки | 1989 |

|

SU1673343A1 |

| Способ управления процессом контактной стыковой сварки непрерывным оплавлением | 1988 |

|

SU1641546A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1698010A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2004 |

|

RU2277461C1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1669663A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1459857A1 |

Изобретение относится к контактной стыковой сварке оплавлением и может быть использовано для сварки различных изделий, имеющих компактное сечение. Целью изобретения является улучшение качества соединения за счет получения равномерной зоны разогрева по сечению изделия. В искровом промежутке свариваемых деталей создают дополнительное электромагнитное поле, которое воздействует в процессе оплавления на элементарные контакты. Дополнительное электромагнитное поле вращают в плоскости искрового зазора со скоростью, пропорциональной квадрату напряжения сварки. Способ позволяет увеличить выход годных по сварке изделий. 1 ил.

| УСТРОЙСТВО для ПОСЛОЙНОЙ РАЗРАБОТКИ ГРУНТА | 0 |

|

SU343003A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1125111A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-30—Публикация

1987-04-07—Подача