Изобретение относится к сварке и может быть использовано при контактной стыковой сварке оплавлением деталей большого развитого сечения, на- пример труб.

Цель изобретения - повышение стабильности свойств сварных соединений за счет обеспечения повторяющегося от цикла к циклу разогрева деталей и исключения коротких замыканий в цепи сварки при повышении скорости сближения.

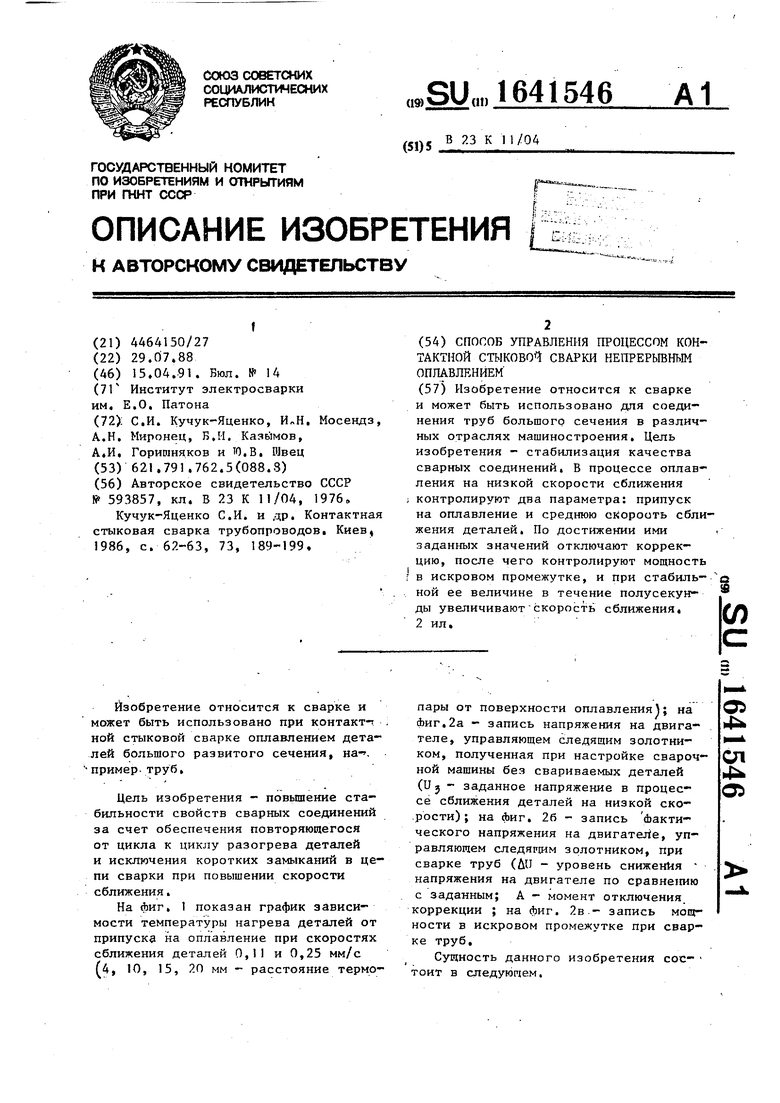

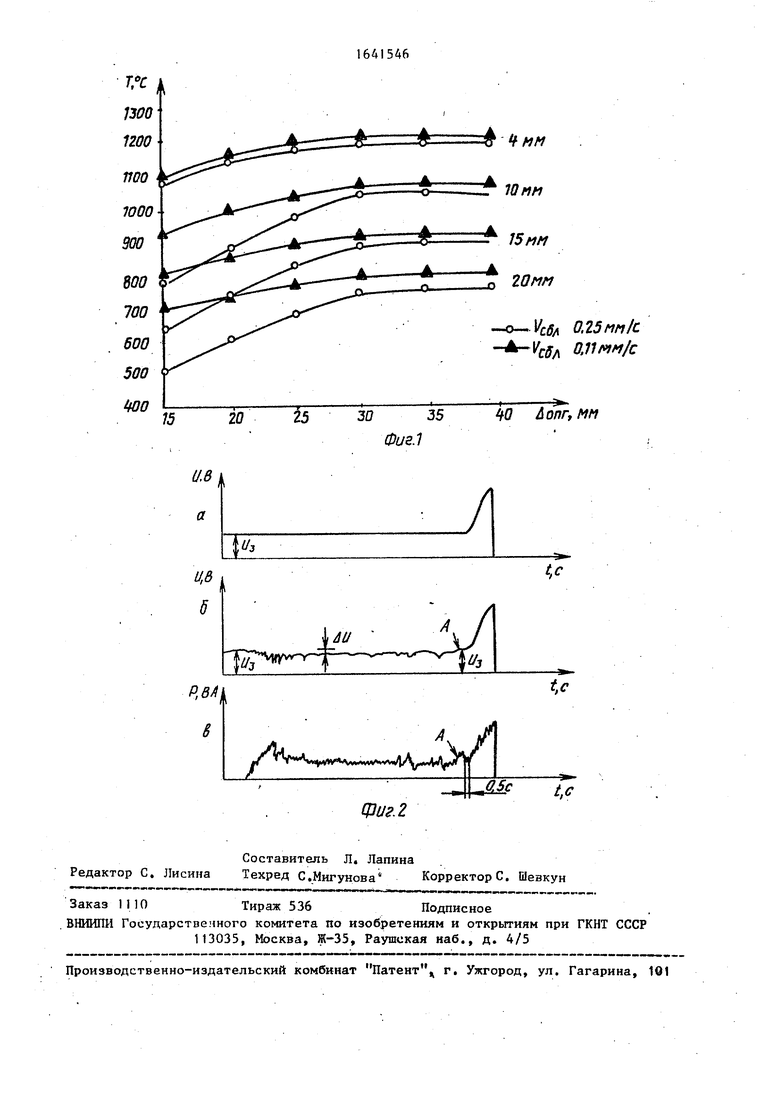

На Лиг. 1 показан график зависимости температуры нагрева деталей от припуску на оплавление при скоростях сближения деталей 0,11 и 0,25 мм/с (4, 10, 15, 0 мм - расстояние термопары от поверхности оплавления); на Ъиг.2а - запись напряжения на двигателе, управляющем следящим золотником, полученная при настройке сварочной машины без свариваемых деталей (U з - заданное напряжение в процессе сближения деталей на низкой скорости) ; на Лиг. 26 - запись Фактического напряжения на двигателе, управляющем следящим золотником, при сварке труб (Ли - уровень снижения напряжения на двигателе по сравне гию с заданным; А - момент отключения коррекции ; на Лиг. 2в - запись мощности в искровом промежутке при сварке труб.

Сущность данного изобретения состоит в следующем.

О 4

СД

4

05

Процесс сварки деталей большого сечения производится на режимах, характеризующихся максимальным термическим циклом в свариваемых деталях, который определяется квазистационар- ным тепловым состоянием.

Для рационального программирования процесса сварки необходимо знать момент получения квазистационарного теплового поля при максимально возможном разогреве деталей. Проведенные эксперименты показывают, что разогрев при оплавлении наиболее точно определяется припуском на оплавление. При этом квазистационарное тепловое состояние, например при сварке труб, листов толщиной 10-30 мм, наступает после оплавления 30 мм припуска (фиг.1). Температурные поля в оплав- ляемых деталях при скоростях сближения 0,1-0,25 мм/с (именно эти скорости обеспечивают получение максимального термического цикла) практически идентичные (фиг.1). Снижение ско- рости менее 0,1 мм/с снижает устойчивость оплавления и ухудшает равномерность разогрева по сечению детали, а повышение более 0,25 мм/с увеличивает градиент температурного поля, т.е. уменьшается количество тепла, накопленное в детали.

При настройке программы сварки во времени, которая производится без сва риваемых деталей, т.е. без тока в цепи сварки и без сигнала в цепи коррекции, на двигателе, управляющем следящим золотником, устанавливается на пряжение Uj (фиг,2а), которое пропор-

ционально скорости сближения деталей. При отсутствии сигнала в цепи коррекции и соответственно неизменной величине Uj во времени припуск S на оплавление однозначно определя40

Пример. Осуществление контактной стыковой сварки оплавлением труб ф 14-1420 мм. Трубы такого диаметра применяются при строительстве трубопроводов ответственного назначения, поэтому при сварке таких труб особенно необходимо высокое и стабильное качество соединений. Сварка труб

ется соотношением (U)to.При свар- 45$219 20 мм на машине К584 производитке Фактическое напряжение U, (фиг,26)ся по программе, предусматривающей

на двигателе, который управляет еле-оплавление на первом этапе со скорое-

дящим золотником, меньше U на 0,2 мм/с. После включения програм- и зависит от многих переменных факмы контролируют величину припуска на оплавление и среднюю скорость сближения . Если при оплавлении 30 мм припуска средняя скорость сближения находится в пределах 0,11-0,25 мм/с, подают команду на отключение коррекции. После отключения коррекции контролируют уровень мощности в цепи сварки и, если он находится на стабильном уровне, в течение 0,5 с выдают команду на повышение скорости. Возможен ва-

торов, например качества зачистки де- талей, состояния токоподводящих башмаков сварочной машины, колебаний напряжения в сети и т.д., и является в связи с этим величиной переменной и непредсказуемой от сварки к сварке. Колебания U приводят к изменению величины S от сварки к сварке, Соответственно колеблется и разогрев деталей, причем только в сторону

5 0 5

0

5

0

уменьшения, так как U всегда меньше Ь при работе корректора скорости сближения. Таким образом, для получения повторяющегося от цикла к циклу разогрева деталей необходимо обеспечить заданный припуск на оплавление и среднюю скорость сближения детале за время оплавления на низкой скорости.

Если средняя скорость сближения ни-; же заданной, то оплавление продолжают, а коррекцию отключают, когда фактическая величина средней скорости соответствует заданной.

При отключении коррекции (точка А на фиг. 26,в) происходит некоторое повышение скорости сближения деталей (в зависимости от &U), Это может привести к скачкообразному повышению мощности, обусловленному приращением средней площади одновременно существующих контактов и переходными процессами в цепи сварки. В связи с этим после отключения коррекции команду на повышение скорости сближения необходимо подавать только при стабильном уровне мощности, Экспериментально установлено, что стабильный уровень мощности в течение 0,5 с является свидетельством установившегося процесса. Увеличение времени более 0,5 с приводит к непроизводительным затратам времени и энергии, а снижение менее с не позволяет достоверно говорить об устойчивом процессе.

Пример. Осуществление контактной стыковой сварки оплавлением труб ф 14-1420 мм. Трубы такого диаметра применяются при строительстве трубопроводов ответственного назначения, поэтому при сварке таких труб особенно необходимо высокое и стабильное качество соединений. Сварка труб

5$219 20 мм на машине К584 производиттью 0,2 мм/с. После включения програм-

мы контролируют величину припуска на оплавление и среднюю скорость сближения . Если при оплавлении 30 мм припуска средняя скорость сближения находится в пределах 0,11-0,25 мм/с, подают команду на отключение коррекции. После отключения коррекции контролируют уровень мощности в цепи сварки и, если он находится на стабильном уровне, в течение 0,5 с выдают команду на повышение скорости. Возможен ва-

риант, когда средняя скорость сближения меньше 0,1 мм/с (выше 0,25 мм/с она быть не может, так как при работе корректора фактическая скорость сближения всегда меньше заданной).

В этом случае процесс оплавления продолжают, а корректор отключают, когда величина средней скорости достигает заданного значения в пределах Q 0,10-0,25 мм/с. Установлено, что если после оплавления 30 мм средняя скорость была ниже заданной (в нашем случае меньше О,1 мм/с, то при продолжении оплавления на 3-5 мм, фактическая средняя скорость достигает заданного значения. Это объясняется тем, что с наибольшей интенсивностью корректор снижает заданную скорость сближения в начальной стадии оплавления. По мере разогрева торцов процесс оплавления протекает все устойчивее и при продолжении оплавления на 3-5 мм припуска более 30 мм с заданной скоростью сближения 0,2 мм/с /обычно 25 устанавливаемая на практике заданная скорость сближения деталей при оплав - лении на низкой скорости) средняя скорость сближения достигает заданно-

15

20

ния - сигнал на двигателе, управляют

-

щем следящим золотником, обработанный на определенном усилителе. Контроль стабильности уровня мощности обеспечивается по сигналу датчика модности компаратором.

Применение предлагаемого способа управления процессом контактной стыковой сварки позволяет снизить брак при сварке на 4%.

Формула изобретения

--Способ управления процессом контактной стыковой сварки непрерывным оплавлением деталей, преимущественно труб развитого сечения, при котором управление во времени осуществ- ляют по программе, включающей поддержание оплавления на низкой скорости сближения деталей с ее коррекцией по току оплавления, отключение коррек- i ции и повышение скорости сближения перед включением осадки, о т л и - чающийся тем, что, с целью повышения стабильности свойств сварных соединений за счет обеспечения повторяющегося разогрева деталей

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1662787A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1459857A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1590274A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1655708A1 |

| Устройство автоматического управления процессом контактной стыковой сварки оплавлением | 1989 |

|

SU1685657A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1729715A1 |

| Способ контактной стыковой сварки под водой | 1988 |

|

SU1637976A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1479234A1 |

Изобретение относится к сварке и может быть использовано для соединения труб большого сечения в различных отраслях машиностроения. Цель изобретения - стабилизация качества сварных соединений. В процессе оплавления на низкой скорости сближения контролируют два параметра: припуск на оплавление и среднюю скорость сближения деталей. По достижении ими заданных значений отключают коррекцию, после чего контролируют мощность в искровом промежутке, и при стабильной ее величине в течение полусекун- ды увеличивают скорость сближения. 2 ил. СЛ

го значения. Только в этом случае воз-30 во всех циклах и исключения коротких

можна выдача команды на отключение коррекции. Если дальнейшее оплавление (на 3-5 мм припуска) не дает же- лаемого результата, то процесс прерывают, так как это свидетельствует о грубых нарушениях технологического режима сварки или неисправности привода перемещения.

Для реализации способа используют известные устройства. Например, для отсчета величины припуска на оплавление можно использовать сигнал датчики перемещения, для определения среднего значения скорости сближе-

5

замыканий в цепи сварки при повышении скорости сближения, в процессе оплавления на низкой скорости измеряют величину оплавленного припуска с момента начала отсчета программы и среднюю скорость сближения деталей, сравнивают их с заданными и при достижении заданных значений обоими параметрами отключают коррекцию, после 0 чего контролируют изменение мощности . в искровом промежутке и при стабильном уровне мощности в течение полу- секунды подают команду на повышение скорости сближения.

15

20

T5 3035 Фиг.1

U.B a

цв 5

M3

4

Wrw

Усбл 0,25мп/с Vc6fi 0.11 мп/с

40 Aonr, ми

,c

Ui

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1976 |

|

SU593857A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| и др | |||

| Контактная стыковая сварка трубопроводов | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1991-04-15—Публикация

1988-07-29—Подача