1

(21)А2675А1/23-03

(22)24.06.87

(-46) 30.10.89. Бкш. N 40

(71)-Западно-Сибирский научно-исследовательский и проектно-конструк- торский институт технологии глубокого разведочного бурения

(72)Н.Л.Радковец, Л.П.Сергиенко, Ю.Ф.Логинов и В.А.Иванова

(53)622.,243.144 (088.8)

(56)Авторское свидетельство СССР № 591487, кл. С 09 К 7/00, 1978.

Авторское свидетельство СССР № 1263705, кл. С 09 К 7/06, 1984.

(54)БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ

(57)Изобретение относится к бурению няфтяных и .газовых скважин и может быть использовано для промывки ствола скважины. Цепь изобретения - повышение седиментационной устойчивости раствора и улучшение его реологиче- ских показателей - условной вязкости, статического напряжения сдвига после

термообработки раствора при 250°С и давлении 30 МПа. Раствор содержит следующие ингредиенты при их соотношении, мас.%: дизельное топливо 42- 58; высокоокисленньй битум 8-12; нейтрализованные гидроксидом натрия кубовые остатки синтетических жирных кислот фракции С О 5-1,5; поли- органоэтоксисиланы-силоксаны 1,5-2,3; комплексные соединения (мьта) кубовых остатков высокомолекулярных одноосновных карбоновых кислот и низкомолеку- лярнпн одноосновной карбоновой кислоты (уксусной) при их соотношении 1;2 0,4-1,0, утяжелитель остальное. Раствор готовят путем последовательного смешения составляю дих его ингредиентов. Введенные в раствор комплексные соединения в количестве 0,4-1,0 мас.% дополнительно улучшают реологические показатели раствора при высоких температурах, способствуют созданию тик- сотропной структуры, сохраняющей седи- ментационную устойчивость раствора - при 250°С. 1 табл.

(Л

ел

00

:о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бурового раствора на углеводородной основе | 1988 |

|

SU1609811A1 |

| Промывочная жидкость на основеОбРАТНыХ эМульСий | 1973 |

|

SU806731A1 |

| Эмульсионный буровой раствор на углеводородной основе и способ его приготовления | 1990 |

|

SU1779688A1 |

| Эмульгатор для буровых растворов | 1988 |

|

SU1578176A1 |

| Дисперсионная среда буровых растворов на углеводородной основе | 1980 |

|

SU977474A1 |

| Инвертный эмульсионный буровой раствор | 1981 |

|

SU1032009A1 |

| Стабилизатор-эмульгатор буровых растворов на углеводородной основе | 1982 |

|

SU1109417A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2001 |

|

RU2208035C1 |

| Буровой раствор | 1984 |

|

SU1263705A1 |

| РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И ГЛУШЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1999 |

|

RU2167275C2 |

Изобретение относится к бурению нефтяных и газовых скважин и может быть использовано для промывки ствола скважины. Цель изобретения - повышение седиментационной устойчивости раствора и улучшение его реологических показателей - условной вязкости, статического напряжения сдвига после термообработки раствора при 250°С и давлении 30 МПа. Раствор содержит следующие ингредиенты при их соотношении, мас.%: дизельное топливо 42-58, высокоокисленный битум 8-12, нейтрализованные гидроксидом натрия кубовые остатки синтетических жирных кислот фракции C17-0,5-1,5, полиорганоэтоксисиланы-силоксаны 1,5-2,3, комплексные соединения (мыла) кубовых остатков высокомолекулярных одноосновных карбоновых кислот и низкомолекулярной одноосновной карбоновой кислоты (уксусной) при их соотношении 1:2 0,4-1,0, утяжелитель остальное. Раствор готовят путем последовательного смешения составляющих его ингредиентов. Введенные в раствор комплексные соединения в количестве 0,4-1,0 мас.% дополнительно улучшают реологические показатели раствора при высоких температурах, способствуют созданию тиксотропной структуры, сохраняющей седиментационную устойчивость раствора при 250°С. 1 табл.

Изобретение относится к бурению нефтяных и газовых скважин и может быть использовано для промывки ствола скважины, в частности при бурении оценочных скважин.

Цель изобретения - повышение седиментационной устойчивости раствора и улучшение его реологических показа- телей - условной вязкости статического напряжения сдвига после термообработки ря1;твора при 250 С и давлении 30 МПа.

Раствор на углеродной основе (РУО), содержащий дизельное топливо, высокоокисленный битум, нейтрализованные синтетические жирные кислоты (СЖК,) полиорганоэтоксисиланы-силоксаны (ПОЭСС) и утяжелитель, дополнительно содержит комплексные соединения (мыла) кубовых остатков высокомолекулярных одноосновных карбоновых кислот и ниэкомолекулярной одноосновной карбоновой кислоты (уксусной) при следующем соотношении ингредиентов, мас,%:

ко

)

Дизельное тогитнноА2,0-58,0

BhicoKdoKH тленный

битум8,0 -12,0

Нейтрализованные гилроксидом натрия кубовые of TTiTKH син- тетическус; жирных кис. ют0,5 -1,5

Т1олиор1 ано токси силаны-силоксаны (ПОЭСС)1,5 -2,3

Комплексные соединения (мыла) кубовьк остатков высокомолекулярных одноосновных кар- боновьк кислот (СЖК и низкомолекулярнор (НАс) одноосновной карбоновой кислоты (уксусной) (соотношение НАс:СЖК 1:2)0,4 -1,0 УтяжапителъОстальное Раствор на углеводородной основе содержит высокоокисленный битум в ка честве основного структу1эообразовате ля, нейтрализованные гидроксидом натрия кубовые остатки синтетических жирных кислот фракции - выполняющие функцию дополнительного структурооир чователя и стаб1шизато- ра, полиоррано.г;оксисиланы-силокеаны (ПОЭСС) - гидргфоГ Изатор и термостабилизатор, ког гплеуа ные соединения (мыла) на основе высс :омолекулярных односновных карбоновьк кислот СЖК,-..,: и низкомолекулярных кислоТ (НАс) готовят отдельно. Введенные в раствор в количестве 0,4-1,0 мас.% комплексные соединения дополнительно улучшают реологические показатели раствора при высокр х температурах, способствуют созданию тиксотропной структуры, сохранякицей седиментационную устойчивость РУС при 250°С, стабильность 0,00-0,02 г/см (таблица, раствор 2-4). Седиментационная устойчивость РУО, не имеющего в своем составе комплексных соединений (прототип), равна 0,14 г/см, после термообработки 250 С (таблица, раствор 26

Пример 1 . Раствор на углеводородной основе готовят в лабораторных условиях в мешалке фрезерного типа. Дизельное топливо, нагретое до ЗО-бО с, заливают в мешалку (400 г, 50 мас.%), всыпают битум высокскжис- ленный (76 г, 9,5 мас.%). Время совместного перемеитивания 15 мин. Затем

0

5

0

5 50

55

0

35

40

45

вводят синтетические жирные кислоты (кубовые остатки) и расчетное чество омьшителя - гидроксида натрия, итого нейтрализованных жирных кислот 8 г (1,0 мас.%). После 10-минутного перемешивания в раствор вводят кремчийорганические соединения (19мл, 2 мас.%) - полиэтоксисиланы-силоксаны (ПОЭСС) и перемешивают 10 мин. В отдельной емкости готовят 4,8 г (0,6 мас.%) комплексных соединеный (мьша) низкомолекулярных (уксусная) и высокомолекулярных одноосновных карбоновых кислот..

В 19 г (2,4 мас.%) дизельного топлива, нагретого до , растворяют 2,5 г кубовых остатков синтетических жирных кислот ( ), 1,25 г комп- лексообразующего агента-уксусной кислоты (НАс) и 1,16 г гидроксида натрия.

Процесс комплексообразования происходит при 180-200°С при перемешивании на масляной бане. Соотношение НАс: 1:2 соответствует получению комплексных соединений, максимально улучшающих седиментационную стабильность РУО при те; пературе до .

Комплексные соединения 4,8 г, (0,6 мас.%), полученные в 19 г (2,4 мас.%) дизельного топлива, вводят в мешалку и перемешивают в течение 20 мин. Затем раствор утяжеляют баритом до необходимой плотности,перемешивая на мешалке 20 мин. Общее время приготовления раствора 1 ч 15 мин. Приготовленный раствор имеет следующие параметры: плотность 1,25 г/см , условная вязкость 58 с, статическое напряжение сдвига 27,5/58, Па, показатель фильтрации - О см за 30 мин (таблица, раствор 3). После термообработки в лабораторном автоклаве при 250°С и давления 30 МПа в течение 2 ч раствор имеет следующие технологические параметры: условная вязкость 24 с, статическое напряжение сдвига 19,6/28,4.10 Па. После термостатирования технологические параметры раствора остаются удовлетворительными. Раствор остается седи- ментационно стабильным, с нулевой фильтрацией. Седиментационная устойчивость (стабильность), определяемая после термообработки разностью плотности верхней и нижней половины раствора, измеряемая в г/см, является

основным показателем качества раствора .

Пример 2. Дизельное топливо (400 г), нагретое до 50-60°С, заливают в мешалку, загружают 72,8 г битума (9,1 мас.%), перемешивают 10 мин, затем вводят кубовые остатки синтетических жирных кислот с расчетным количеством омылителя - гидрокси- Q 2 мас,%) (ППЭСС), перемешивают 10 мин.

да натрия (8 г, 1,0 мас.%). После 10-минутного перемешивания в раствор вводят кремнийорганическое соединение (19 МП, 2 мас.%) (ПОЭСС), перемешивают 10 мин. В отдельной емкости готовят 3,2 г (0,4 мас.%) комплексных соединений (мыпа) на основе низкомолекулярных (уксусной) и высокомолекулярной одноосновных карбоно- вых кислот.

в 19 г (2,4 мас.%) дизельного топлива растворяют 1,7 г кубовых остатков синтетических жирных кислот, вводят 0,85 г комплексообразующего агента - уксусной кислоты. Соотношение НАс:СЖК (весовое) подобрано опытным путем, составляет 1:2 и соответствует лучшим значениям седимента- ционной стабильности в процессе терВ отдельной емкости готовят 8 г (1,0 мас.%) комплексных соединений - 4,2 г СЖК растворяют в 19 г (2 мас.%) дизельного топлива, вводят 2,1 г ук- 5 сусной кислоты и омыпителя (1,96 г NaOH). Соотношение НАс:СЖК 1:2 (таблица, раствор 4). Комплексообразова- ние проводят при 180-200°С. Комплексные соединения (8 г, 1,0 мас.%) в 19 г (2,0 мас.%) дизельного топлива вводят в раствор, перемешивают 20 мин, утяжеляют баритом 20 мин. Общее время приготовления 1 ч 15 мин. Приго- товленньй раствор имеет следующие параметры: плотность 1,25 г/см , ус20

25

ловная вязкость 72 с, статическое напряжение сдвига 34/58-10 Па, показатель фильтрации О см за 30 мин.

После термостатирования до 250°С,

мообработки до 250°С. Омыление произ- Q Р 30 МПа условная вязкость 30 с, водят 0,7 г NaOH, процесс комплексо-СНС 22,4/36,6-10 Па,

образования при 180-200 С.

Полученные комплексные соединения 3,2 г (0,4 мас.%) в 19 г (2,4 мас.%) дизельного топлива вводят в раствор и перемешивают 20 мин, утяжеляют баритом в течение 20 мин. Общее время приготовления 1 ч 15 мин. Приготовленный раствор имеет следующие,параметры: плотность 1,25 г/см , условная вязкость 36 с, статическое напряжение сдвига 16,8/21,9 Па, показатель фильтрации О см за 30 мин. После термообработки при 250 С, Р 30 МПа технологические параметры раствора хорошие, стабильность составляет 0,02 г/см, т.е. при концентрации дополнительного стабилизатора в растворе 0,4 мас.% комплексных соединений прочность структуры раствора несколько ниже при 250°С, чем в примере 1. Снижение концентрации в этом примере дополнительного стабилизатора - комгшексных соединений- приводит к снижению седиментационной устойчивости до 0,02 г/см , но находятся в допустимых пределах.

Пример 3. В дизельное топливо 400 3 (50,0 мас.%), нагретое до

40

показатель

фильтрации равен О см , стабильность раствора 0,00 г/см , т.е. раствор сохраняет седиментационную устойчивость. Концентрация дополнительного стабилизатора в растворе 1,0 мас.% приводит к получению системы, седи- ментационная устойчивость которой имеет значение 0,00 г/см , но увеличение концентрации ведет к повышению условной вязкости и статического напряжения сдвига. При концентрации свыше 1% комплексных соединений (таблица, раствор 5) в растворе резко увеличиваются структурно-механические показатели: условная вязкость и сне, что нежелательно, так как растворы трудно прокачиваемы, т.е. не удовлетв ря|1т по технологическим параметрам.

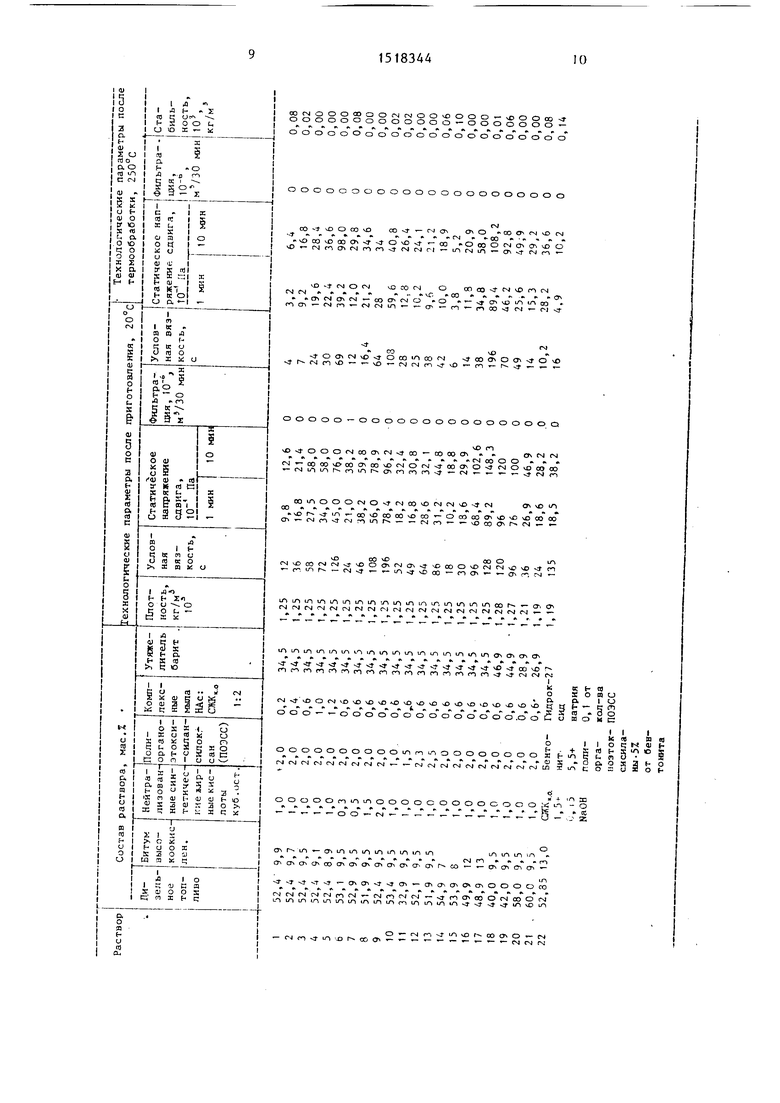

В таблице представлены составы РУО по средним, минимальным и максимальным значениям ингредиентов, входящих в состав данного раствора, а также составы, выходящие за пре,целы указанных соотношений.

Из данных таблицы видно, что самые лучшие значения седиментационной устойчивости (стабильности) и техно45

50

55

бО с, засьтают битум (79,2 г,9,9 мае. %), перемешивают 15 мин, затем вводят кубовые остатки синтетических жирных кислот и расчетное количество омылителя - гидроксида натрия (8 г, 1,0 мас.%). После 10-минутного перемешивания в раствор вводят кремний- органическое соединение (16 г.

2 мас,%) (ППЭСС), перемешивают 10 мин.

В отдельной емкости готовят 8 г (1,0 мас.%) комплексных соединений - 4,2 г СЖК растворяют в 19 г (2 мас.%) дизельного топлива, вводят 2,1 г ук- сусной кислоты и омыпителя (1,96 г NaOH). Соотношение НАс:СЖК 1:2 (таблица, раствор 4). Комплексообразова- ние проводят при 180-200°С. Комплексные соединения (8 г, 1,0 мас.%) в 19 г (2,0 мас.%) дизельного топлива вводят в раствор, перемешивают 20 мин, утяжеляют баритом 20 мин. Общее время приготовления 1 ч 15 мин. Приго- товленньй раствор имеет следующие параметры: плотность 1,25 г/см , ус

ловная вязкость 72 с, статическое напряжение сдвига 34/58-10 Па, показатель фильтрации О см за 30 мин.

Q Р 30 МПа условная вязкость 30 с, СНС 22,4/36,6-10 Па,

0

показатель

фильтрации равен О см , стабильность раствора 0,00 г/см , т.е. раствор сохраняет седиментационную устойчивость. Концентрация дополнительного стабилизатора в растворе 1,0 мас.% приводит к получению системы, седи- ментационная устойчивость которой имеет значение 0,00 г/см , но увеличение концентрации ведет к повышению условной вязкости и статического напряжения сдвига. При концентрации свыше 1% комплексных соединений (таблица, раствор 5) в растворе резко увеличиваются структурно-механические показатели: условная вязкость и сне, что нежелательно, так как растворы трудно прокачиваемы, т.е. не удовлетв ря|1т по технологическим параметрам.

В таблице представлены составы РУО по средним, минимальным и максимальным значениям ингредиентов, входящих в состав данного раствора, а также составы, выходящие за пре,целы указанных соотношений.

Из данных таблицы видно, что самые лучшие значения седиментационной устойчивости (стабильности) и техно5

0

5

;1ОГ1;ческие параметры при 250 С имеют pvOj в состав KOTopbCs. входит 0,6 мас комплексных соединений, стабильность :-()Ставляет 0,00 г/см (таблица, расFio:i О. Снижение концентрации до , мас.% KOMruieKCHbK соединений приводит к снижению седиментационной

стойчивости, стабильность равна i,02 г/см (таблица, раствор 2). Л,а.аьнейшее снижение содержания комплексных соединений 0,2 мас,% (табли- па, раствор 1) приводит к получению p.-i TBOiia, имеющего стабильность посл термообработки 0,08 г/см , что вы- ходит за пределы допустимого. Увели- концентрации комплексных соеди HO ijTrt (мт-ш) более 1 мас,% (раствор 5 I :0лиа.а) . , равного 1,2 мас.%, приво- ж1,11Т к резкому загущению раствора, ч го также нежелательно, т.е. оптимальное содержание комплексных соединений (мыл) в растворе находится в пределах 0,4-1 мас.%. Комплексные соединения (мыла) оказывают наилучший эффект - полученные при соотношении агента комплексообразователя - низкомолекулярной одноосновной кар- боновой кислоты - уксусной (НАс) и высокомолекулярными одноосновными карбоновьгми кр слстами - кубовыми остатками СЖК, НАсгСЖК о - 1:2.Седи- ментационная устойчивость РУО, полученных с использованием в качестве дополнительного стаГ Илизатора комплексных соединений, полученных при соотношении НАс:СЖК - 1:1; 2:2; 1:3 Ни удовлетворяют требованиям к этим растворам.

В таблице представлен также состав и свойства известного раствора (раствор 22), после термостатирова- ния до 250 С раствор седиментацион- но неустойчивый, стабильность составляет 0,14 г/см , т.е. соединения, выполняющие стабилизирующие функции, при этой температуре не оказьтают непу ходимого эффекта.

0

5

0

5

0

5

Формула изобретен г

Буровой раствор на углеводородной основе, включающий дизельное топливо, высокоокисленный битум, нейтрализованные гидроксидом натрия кубовые остатки синтетических жирных кислот фракции , полиорганоэтоксиси- ланы-силоксаны и утяжелитель,.отличающийся тем, что, с целью повышения седиментационной устойчивости раствора и улучшения реологических показателей - условной вязкости, статического напряжения сдвига после термообработки его при 250 С и давлении 30 МПа, он дополнительно содержит комплексные натриевые соединения (мыла) кубовых остатков высокомолекулярных одноосновных кар- боновых кислот и низкомолекулярной одноосновной карбоновой кислоты, полученные при соотношении НАс:СЖК 1:2 при следующем соотношении ингредиентов, мас.%:

Дизельное топливо42,0-58,0

Высокоокисленный битум8,0 -12,0

Нейтрализованные гидроксидом натрия кубовые остатки синтетических жирных кислот фракции

С,7 ,5 -1,5

Полиорганоэтоксиси- ланы-силоксаны1,5 -2,3

Комплексные соединения (мыпа) кубовых остатков высокомолекулярных одноосновных карбоновых кислот и низкомолекулярной одноосновной карбоновой кислоты, полученные при соотношении НАс:СЖК 1:20,4 -1,0 Утяжелитель Остальное

Авторы

Даты

1989-10-30—Публикация

1987-06-24—Подача