Изобретение относится к порошковой металлур ии, в частности к установкам для гидростатического прессования порошковых материалов.

Целью изобретения является повышение производительности процесса прессования.

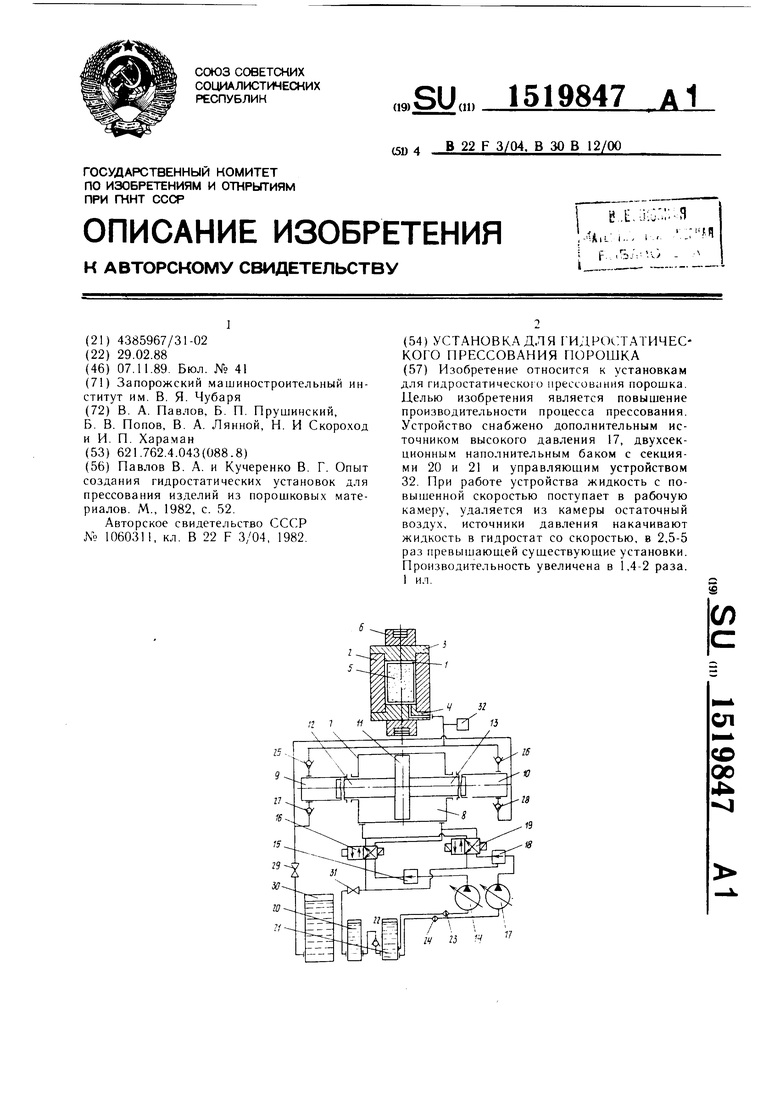

На представленном чертеже изображена гидравлическая схема установки.

Установка для гидростатического прессования порошка состоит из рабочей камеры 1, образованной контейнером 2, верхней 3 и нижней 4 пробками с уплот- нительиыми элементами (не показаны). В рабочей камере 1 размеш,ена пресс-форма 5 с nopoLHKOM, а силовое замыкание пробок 3 и 4 осуществлено рамой 6.

Рабочая каме)а 1 связана с мультипликатором 7, состоящим из полостей низкого 8 и высокого 9 и 10 давлений. В мультипликаторе 7 размещен поршень 11 и два п;1унжера 12 и 13. Л ультипли- катор 7 сЕ)Язаи полостью 8 низкого давления со стандартным источником 14 давления жидкости, (например, УН - 100/6,3) через предохранительный клапан 15 и реверсивный золотник 16 и дополнительно с источником 17 жидкости, имеюплим номинальное давление, не совпадающее с номинальным давлением источника 14 (например, УН 320/6,3), через предохранительный клапан 18 и реверсивный золотник 19. Полость 8 д(лк),-1пительно связана через реверсивные золотники 1В и 19 с двусек- пнонным напо.чнительным баком, секции которого 20 и 21 связаны обратным клапаном 22, и через фильтры 23 и 24 с источниками 14 и 17 давления жидкости. Мультип.ликатор 7 полостью 9 высокого давления связан с рабочей камерой I через напорный клапап 25, а полостью 10 i bicoKoiH) дув.чения - через напорный кла- т ан 2Н, Мультипликатор 7 полостями 9 и 10 высокого давления через напо.тни- тельныс клапаны 27 и 28 и вентиль- огсекатель 29 связан с баком 30 жидкости, KOTopbiii дополнительно связан с рабочей камерой 1 (tie показана). В цепи: муль- ти11,тикатор 7 - секция 20 допо.тнитель- ного наполнительного бака, установлен веь)- тиль-отсекате. 1ь 21, а в цепи; источники дан. К иия 14 и 17 - рабочая камера 1 - му.тьтипликатор 7, размещено регулируе.мое пе11еключаю1цее устройство 32.

Установка работает следующим образом.

В рабочую камеру 1 контейнера 2 по- мешаюг пресс-форму 5 с порошком, закрывают пробкой 3 и надвигают силовую раму ft. Из бака 30 жидкости посредством давления воздуха (0,6 ААПа) че- ре. , Ь-отсекате;1ь 29 и клапаны 25-28 С(1.дают давление в рабочей камере 1 в 0,6 .NAlla, достаточное для вьпесиения воздуха из нее. После из секции 21 ;и511о. 111ИТ1МЫК)1 о на11о, 1ните,тьно1 о бака пос

редством давления воздуха (0,6 МПа) жидкость через фильтры 23 и 24, источники 14 и 17 давления (сами источники пе иагиетают давление в этом случае),

предохранительные клапаны 15 и 18 и реверсивные зо,лотники 16 и 19 подается в одну часть (справа) полости 8 низкого давления мультипликатора 7. Поршень 11, перемещаясь влево, вытесняет из левой части полости 8 низкого давления жидкость через реверсивные золотники 16 и 19 и вен- тиль-отсекатель 31 в секцию 20 дополнительного наполнительного бака. Под действием порщня 11 плунжер 12 перемещается влево, в полости 9 создается давление в 6 МПа

(коэффициент мультипликации мультипликатора 7 равен 10), которое через напорный клапан 25 подается в рабочую камеру 1. Далее включается стандартный источник 14 давления жидкости (10 МПа), который через

Q предохранительный клапан 15 и реверсивный золотник 16 подает жидкость попеременно в левую и в правую части полости 8, при этом из противоположных частей полости 8 жидкость вытесняется через реверсивный золотник 16 (золотник 19

5 закрыт) и вентиль-отсекатель 31 в секцию 20 дополнительного наполнительного бака жидкости. При превышении давления в секции 20 по сравнении) с давлением секции 21 открывается клапан 22 и уровень жидкостей, а с ним и давление, вырав0 ниваются. При возвратно-поступательном движении пopпJня 11 соответственно перемешаются плунжеры 12 и 13, создавая давление в 100 МПа в полостях 9 и 10 (жидкость в нолости 9 и 10 подается постоянно от бака 30 жидкости,

5 через вентиль-отсекатель 29 и клапапы 27 и 28), которое через клапаны 25 и 26 подается в рабочую камеру 1. После достижения в рабочей камере 1 давления в 100 МПа источник 14 давле0 ния отключается, золотник 16 закрывается, включается дополнительный источник 17 жидкости (320 МПа) и жидкость через предохранительный клапан 18 и реверсивный золотник 19 подается в полость 8, где осуществляется движение поршня 11.

5 При этом работа всех остальных элементов установки осуществляется ана.югично работе с источником 14 (реверсивный золотник 16 в это время закрыт) до создания давления в рабочей камере в 320 МПа. Автоматическое переключение сту пеней нагружения давлением рабочей камеры 1 осуществляется регулируемым переключающим устройством 32. После окончания процесса црессования давление жидкости из камеры 1 сбрасываете i, бак 30

г по отдельному трубопроводу (не показан). Силовую раму 6 отодвигают, извлекают пробку 3 и пресс-форму 5 с готовым изделием и процесс повторяют.

Таким образом, наличие дополнительного источника давления жидкости, имеющего номинальное давление, не совпадающее с номинальным давлением первого источника, дополнительного двухсекционного наполнительного бака и регулируемого переключающего устройства, позволяет повысить скорость создания давления в 2,5-5,0 раз и производительность процесса в 1,4-2,0 раза, снизить в 1,2-1,5 раза энергозатраты и в 1,1 - 1,3 раза расход рабочей жидкости.

Формула изобретения

Установка для гидростатического прессования порошка, содержащая контейнер с рабочей камерой, пробки с уплотнениями.

0

источник высокого давления жидкоспи. бак и мультипликатор, полость низкого давления которого связана с источником давления, а полость высокого давления - с рабочей камерой и баком, отличающаяся тем, что, с целью повышения производительности процесса прессования, она снабжена регулируемым переключающим устройством, двухсекционным наполнительным баком с обратным клапаном между секциями и дополнительным источником высокого давления, большего, чем основного источника, при этом двухсекционный бак и дополнительный источник давления подключены к полости низкого давления мультипликатора, а регулирующее устройство - к полости высокого давления мультипликатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического прессования порошков | 1982 |

|

SU1060311A2 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ УПРАВЛЕНИЯ СКВАЖИНОЙ НЕФТЕГАЗОВОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2367771C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА МАШИНЫ С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2529111C1 |

| Гидравлический привод | 1980 |

|

SU907318A1 |

| КУСТ ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2008 |

|

RU2367788C1 |

| Гидравлический предохранитель | 1969 |

|

SU314437A1 |

| ГАЗОКОНДЕНСАТНАЯ СКВАЖИНА | 2008 |

|

RU2352760C1 |

| Устройство для штамповки полых деталей с отводами | 1975 |

|

SU549199A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ УПРАВЛЕНИЯ СКВАЖИНОЙ ГАЗОВОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2367770C1 |

| НЕФТЕГАЗОВАЯ СКВАЖИНА | 2008 |

|

RU2365738C1 |

Изобретение относится к установкам для гидростатического прессования порошка. Целью изобретения является повышение производительности процесса прессования. Устройство снабжено дополнительным источником высокого давления 17, двухсекционным наполнительным баком с секциями 20 и 21 и управляющим устройством 32. При работе устройства жидкость с повышенной скоростью поступает в рабочую камеру, удаляется из камеры остаточный воздух, источники давления накачивают жидкость в гидростат со скоростью, в 2,5-5 раз превышающей существующие установки. Производительность увеличена в 1,4-2 раза. 1 ил.

| Павлов В | |||

| А | |||

| и Кучеренко В | |||

| Г | |||

| Опыт создания гидростатических установок для прессования изделий из порошковых материалов | |||

| М., 1982, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Устройство для гидростатического прессования порошков | 1982 |

|

SU1060311A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-29—Подача