дров, насосных средств и уплотнений высокого давления делает его ненадежным в работе. Заполнение заготовки жидкостью и удаление из заготовки воздуха в указанном устройстве производится через каналы в осевых плунжерах и пуансонах с помощью двух обратных клапанов и .реле времени. Наклонный канал в осевом пуансоне выходит близко от наружного диаметра пуансона в месте, где пуансон наиболее нагружен при штамповке. Выполнение сверлений малого диаметра на большой длине в осевых плунжерах - трудная операция. Заполнение жидкостью заготовки не должно быть быстрым во избежание нагрева жидкости при ее прохождении в узком канале. Наличие двух обратных клапанов снижает надежность работы устройства, особенно при высоких давлениях.

Целью изобретения является повышение производительности устройства.

Для достижения указанной цели оно снабжено установленным в направляющих стани}1ы ползуном, связанным через промежуточное звено, например зубчатую рейку с шестер1;ей, с верхней половиной матрицы для пода и и удаления заготовки из полости матрицы.

С целью повышения надеж.чости и производительности в нижней части матрицы выполнены каналы для подвода рабочей жидкости, а в верхней - для отвода воздуха.

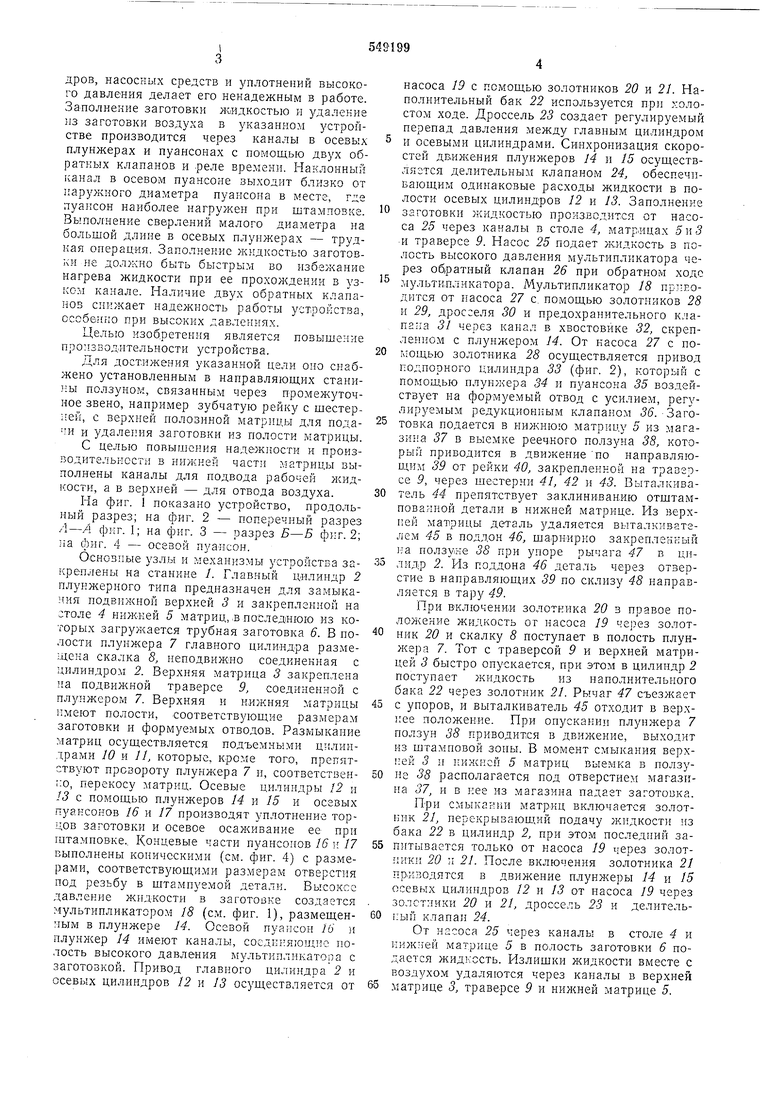

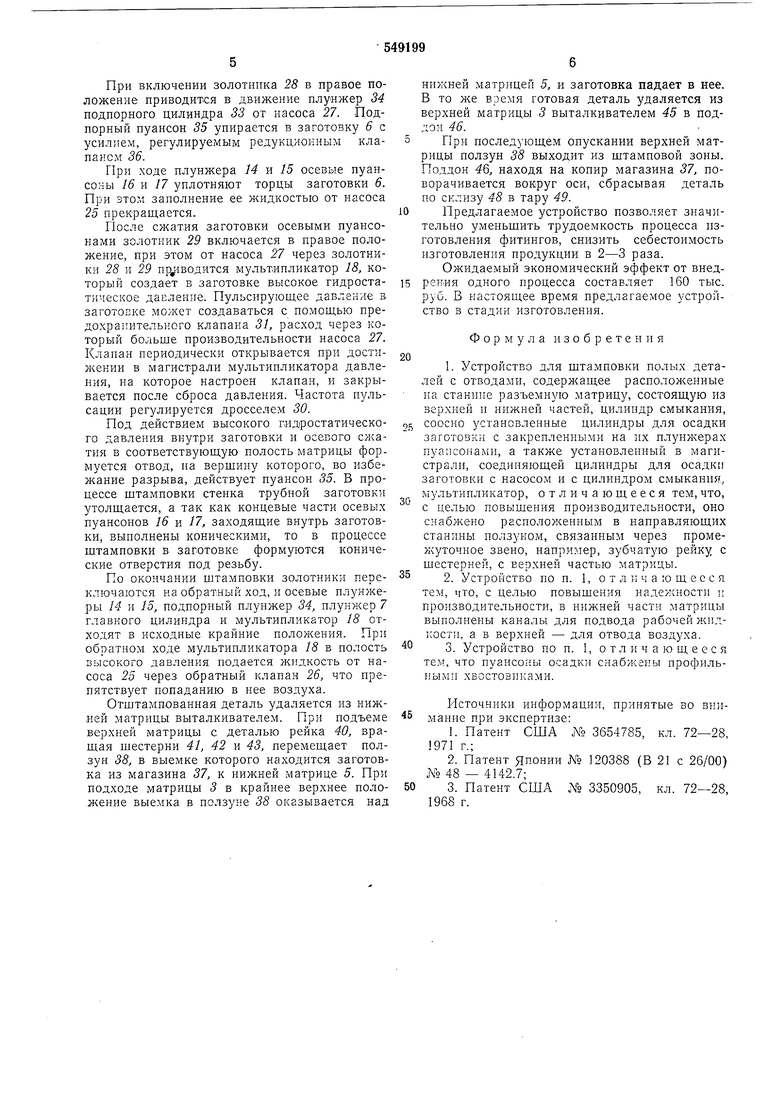

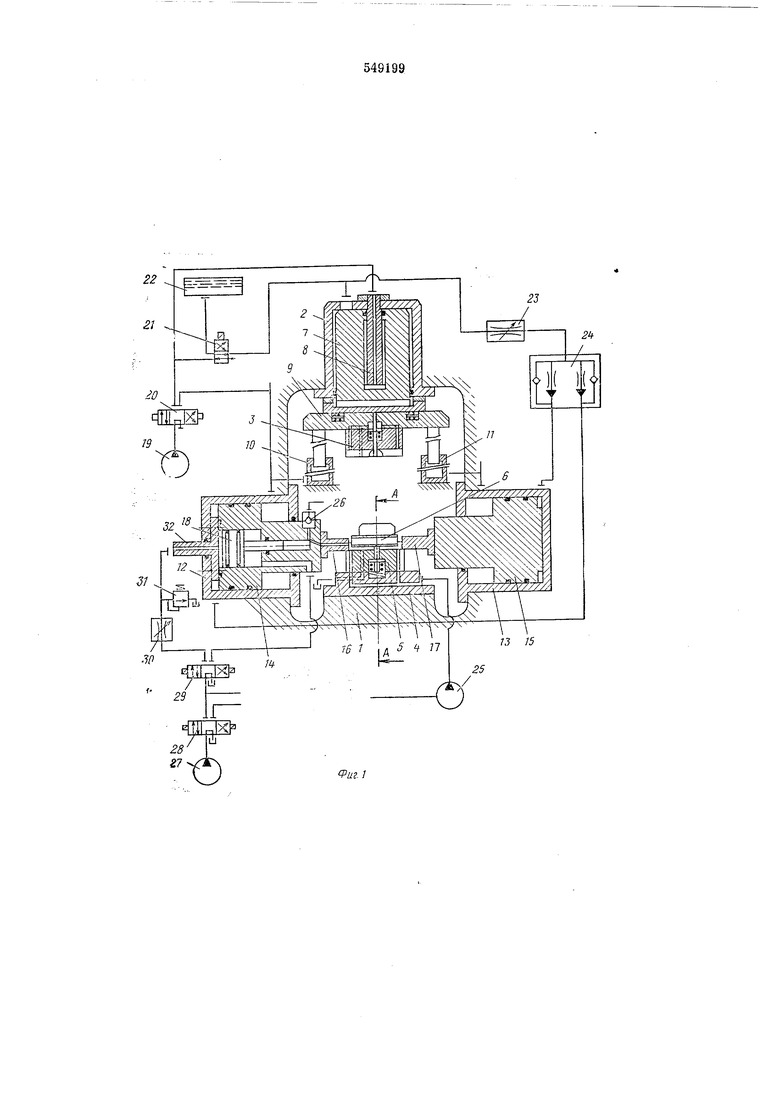

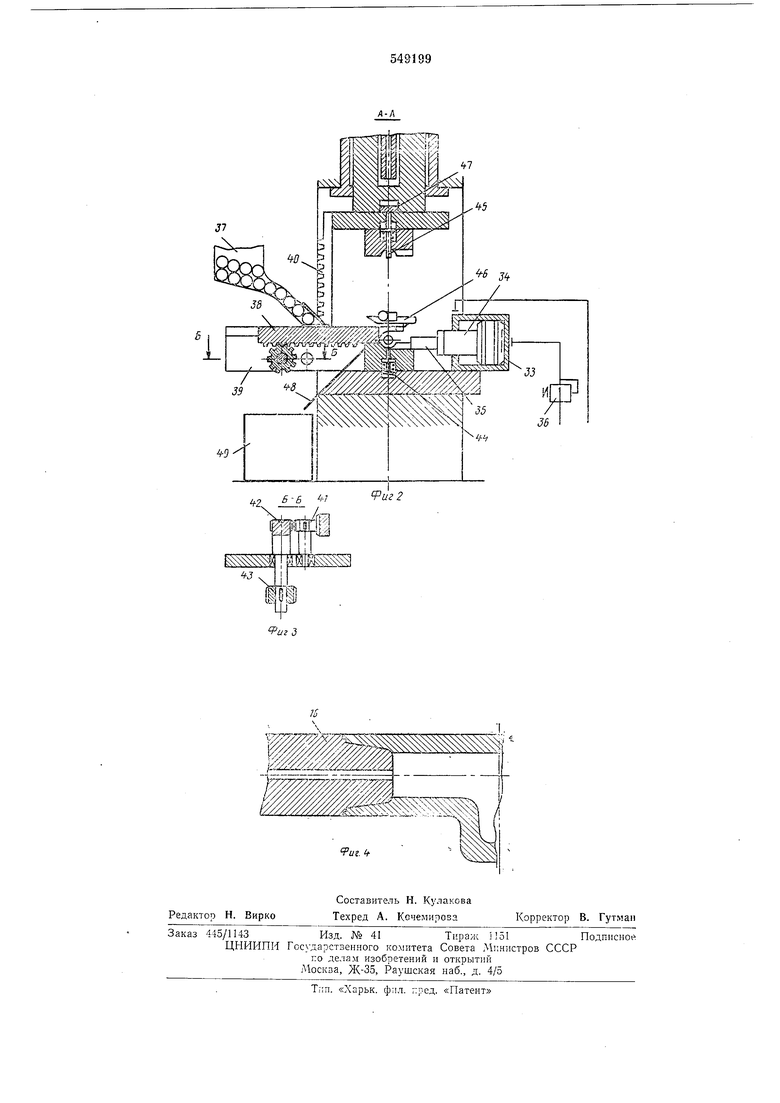

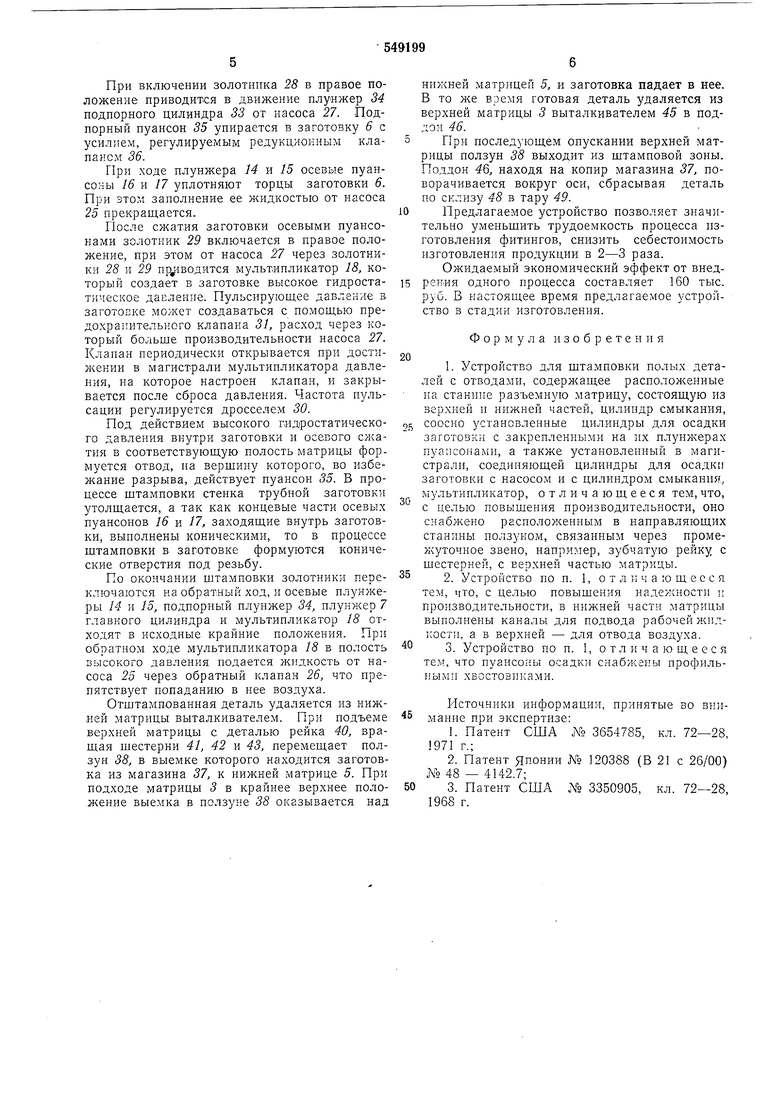

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - поперечный разрез .i-/1 фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2; фиг. 4 - осевой пуансон.

Основные узлы и механизмы устройства закреплены на станине /. Главный цилиндр 2 плунжерного типа предназначен для замыкания нодвнжной верхней 3 и закрепленной на столе 4 нижней 5 матриц, .в последнюю из которых загружается трубная заготовка 6. В полости плунжера 7 главного цилиндра раз.ме;.цена скалка S, неподвижно соединенная с цилиндром 2. Верхняя матрица 3 закреплена на подвия ной траверсе Я соединенной с плунжером 7. Верхняя и нижняя матрицы имеют полости, соответствующие размерам заготовки и формуемых отводов. Размыкание матриц осуществляется подъемными цилиндрами 10 и /Д которые, кроме того, препятствуют провороту плунжера 7 и, соответствениО, перекосу матриц. Осевые цилиндры 12 и 13 с помощью плунжеров 14 и 15 и осевых пуансонов 16 и 17 производят уплотнение торцов заготовки и осевое осаживание ее при штамповке.. Концевые части пуансонов 16 i-i 17 выполнены коническими (см. фиг. 4) с размерами, соответствующими размерам отверстия под резьбу в штампуемой детали. Высоксс давление жидкости в заготовке создается мультипликатором 18 (см. фиг. 1), размещенным в плунжере М. Осевой пуансон 16 и плунжер 14 имеют каналы, соединяющие полость высокого давления мультипликатора с заготовкой. Привод главного цилиндра 2 и осевых цилиндров 12 и 13 осуществляется от

насоса 19 с помощью золотников 20 и 21. Наполнительный бак 22 используется при холостом ходе. Дроссель 23 создает регулируемый перепад давления между главным цилиндром

5 и осевыми цилиндрами. Синхронизация скоростей движения плунжеров 14 и 15 осуществляется делительным клапаном 24, обеспечивающим одинаковые расходы жидкости в полости осевых цилиндров 12 и 13. Заполнение заготовки жидкостью производится от насоса 25 через каналы в столе 4, матрицах 5и5 и траверсе 9. Насос 25 подает жидкость в полость высокого давления мультипликатора через обратный клапан 26 при обратном ходе

5 мультипликатора. Мультипликатор 18 npiiEOдится от насоса 27 с. помощью золотников 28 и 29, дросселя 30 и предохранительного клапана 31 через канал в хвостовике 32, скрепленном с плунжером 14. От насоса 27 с золотника 28 осуществляется привод подпорного цилиндра 33 (фиг. 2), который с помощью плунжера 34 и пуансона 35 воздействует на формуемый отвод с усилием, регулирземым редукционным клапаном 36. Заго5 тонка подается в нижнюю матрицу 5 из магазина 37 в выемке реечного ползуна 38, который приводится в движение по направляющим 39 от рейки 40, закрепленной на траверсе 9, через шестерни 41, 42 и 43. Выталкиватель 44 препятствует заклиниванию отштампованной детали в нижней матрице. Из верхней матрицы деталь удаляется выталкивателем 45 в поддон 46, ша.рнирно закрепленный на ползуне 38 при упоре рычага 47 в цп5 лидр 2. Из поддона 46 деталь через отверстие в направляющих 39 по склизу 48 направляется в тару 49.

При включении золотника 20 в правое положение жидкость от насоса 19 через золотник 20 и скалку 5 поступает в полость плунжера 7. Тот с траверсой 9 и верхней матрицей 3 быстро опускается, при этом в цилиндр 2 поступает жидкость из наполнительного бака 22 через золотник 21. Рычаг 47 съезжает

5 с упоров, и выталкиватель 45 отходит в верхнее положение. При опускапии плунжера 7 ползун 38 приводится в движение, выходит из штамповой зоны. В момент смыкания верх1 ей 5 и нихснсй 5 матриц выемка в ползу0 не 38 располагается под отверстием магазина 37, и в нее из магазина падает заготовка. При смыкании матриц включается золотник 21, перекрывающий подачу жидкости из бака 22 в цилиндр 2, при этом последний за5 питывается только от насоса 19 через золотпики 20 п 21. После включения золотника 21 приводятся в движение плунжеры 14 и 15 осевых цилиндров 12 и 13 от насоса 19 через золстники 20 и 21, дроссель 23 и делитель0 1:ый клапан 24.

От насоса 25 через каналы в столе 4 и мижьей матрице 5 в полость заготовки 6 подается жидкость. Излишки жидкости вместе с воздухом удаляются через каналы в верхней

5 матрице 3, траверсе 9 и нижней матрице 5.

При включении золотника 28 в правое положение приводится в движение плунжер 34 подпорного цилиндра 33 от насоса 27. Подпорный пуансон 35 упирается в заготовку 6 с усилием, регулируемым редукционным клапансм 36.

При ходе плунжера 14 и /5 осевые пуансоны 16 и 17 уплотняют торцы заготовки 6. При зтом заполнение ее жидкостью от насоса 25 прекращается.

После сжатия заготовки осевыми пуансонами золотник 29 включается в правое положение, при этом от насоса 27 через золотники 28 и 29 пр 1водится мультипликатор 18, который создает в заготовке высокое гидростатическое давление. Пульсирующее давлен/ie в заготовке может создаваться с помощью предохранительного клапана 31, расход через который больше производительности насоса 27. Клапан периодически открывается при достижении в магистрали мультипликатора давления, на которое настроен клапан, и закрывается после сброса давления. Частота пульсации регулируется дросселем 30.

Под действием высокого гидростатического давления внутри заготовки и осевого сжатия в соответствующую полость матрицы формуется отвод, на вершину которого, во избежание разрыва, действует пуансон 35. В процессе штамповки стенка трубной заготовки утолщается, а так как концевые части осевых пуансонов 16 и 17, заходящие внутрь заготовки, выполнены коническими, то в процессе штамповки в заготовке формуются конические отверстия под резьбу.

По окончании штамповки золотники переключаются на обратный ход, и осевые плунжеры 14 и 15, подпорный нлунжер 34, плунжер 7 главного цилиндра и мультипликатор 18 отходят в исходиые крайние положения. При обратном ходе мультипликатора 18 в полость высокого давления подается жидкость от насоса 25 через обратный клапан 26, что препятствует попаданию в нее воздуха.

Отштампованная деталь удаляется из нижлей матрицы выталкивателем. При подъеме верхней матрицы с деталью рейка 40, вращая шестерни 41, 42 и 43, перемещает ползун 38, в выемке которого находится заготовка из магазина 37, к нижней матрице 5. При подходе матрицы 3 в крайнее верхнее положение выемка в ползуне 38 оказывается над

нижней матрицей 5, и заготовка падает в нее. В то же время готовая деталь удаляется из верхней матрицы 3 выталкивателем 45 в поддон 46.

При последующем опускании верхней матрицы ползун 38 выходит из штамповой зоны. Поддон 4Q, находя на копир магазина 37, поворачивается вокруг оси, сбрасывая деталь по склизу 48 в тару 49.

Предлагаемое устройство позволяет значительно уменьшить трудоемкость процесса изготовления фитингов, снизить себестоимость изготовления нродукции в 2-3 раза.

Ожидаемый экономический эффект от внедрения одного процесса составляет 160 тыс. руб. В настоящее время предлагаемое устройство в стадии изготовления.

Формула изобретения

1. Устройство для штамповки полых деталей с отводами, содержащее располол еиные на станине разъемную матрицу, состоящую из верхней и нижней частей, цилиндр смыкания,

соосно установленные цилиндры для осадки заготовки с закрепленными на их плунжерах пуансонами, а также установленный в магистрали, соединяющей цилиндры для осадки заготовки с насосом и с цилиндром смыкани , мультипликатор, отличающееся тем, что, с целью повышения производительности, оно снабжено расположенным в направляющих станины нолзуиом, связанным через промежуточное звено, например, зубчатую рейку с шестерней, с верхней частью матрицы.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения надежности и пронзводительности, в нижней части матрицы выполнены каналы для подвода рабочей жидкости, а в верхней - для отвода воздуха.

3. Устройство по п. 1, отличающееся тем, что пуансоны осадки снабжены профильными ХЕОстовнками.

Источники информации, принятые во внимание при экспертизе:

1.Патент США Ni 3654785, кл. 72-28 1971 г.;

2.Патент Японии № 120388 (В 21 с 26/00) ДГд 48 - 4142.7;

3. Патент США № 3350905, кл. 72-28, 1968 г.

t

сРигЛ

23

2

J7

§ °

01Л

1.

Jill tpt

|J ЧигЗ

47

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки полых деталей с отводами | 1976 |

|

SU626856A1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для гидравлической штамповки деталей из трубных заготовок | 1986 |

|

SU1338920A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1990 |

|

SU1748900A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

Авторы

Даты

1977-03-05—Публикация

1975-03-17—Подача