Изобретение относится к способам получения кускового формованного кокса из нефтяного полукокса и может быть использовано в коксохимической и нефтеперерабатывающей отраслях промышленности, а также в цветной металлургии.

Известен способ получения формованного кокса по АС СССР №1798364 из нефтяной коксовой мелочи фракции 0-8 мм с выходом летучих веществ 11-15%, включающий стадии нагрева до 460-500°С, формования полученной массы под давлением в сырые формовки заданной формы и размеров и коксования их до заданной температуры.

Приведенные в описании известного способа по АС СССР №1798364 примеры осуществления способа обусловливают низкое качество формованного кокса - формовки имеют низкую технологическую ценность ввиду напряжений, возникающих при декларируемых в описании технологических режимах.

Недостатком известного способа также являются:

- ограниченность ресурсов по сортности (использование для способа отсева нефтяной полукоксовой мелочи - фракция 0-8 мм и по выходу летучих - 11-15%), В то время как в настоящее время выпускаются нефтяные полукоксы с выходом летучих до 30%. Кроме того, до 30% нефтяной полукоксовой мелочи с летучими в интервале от 11 до 15% обладают низкими спекающими свойствами и, следовательно, не всегда будут пригодными по своим физико-химическим свойствам для производства формованного кокса высокого качества;

- сложная технология осуществления способа, обусловленная тем, что в известном способе осуществляют высокоскоростной нагрев, который приводит к необходимости использования более дорогих и сложных технологий, и, соответственно, к повышенным эксплуатационным затратам. Сложность технологии осуществления способа обусловлена также следующим. При нагреве нефтяных полукоксов до 460-500°С происходит потеря спекающих свойств, т.к. при 400°С наблюдается отверждение пластической массы в пластометре ГОСТ 1186-87 (для частиц нефтяного полукокса 0-1,6 мм), а по ГОСТ 13324-94 для частиц размером 0-0,2 мм отверждение наступает при 400-460°С. Частицы более крупного размера переходят в пластическое состояние, а затем отверждаются при более низкой температуре. Таким образом пластические свойства нефтяного полукокса при прессовании в интервале температур 460-500°С теряются и хорошие формовки не получаются;

- невозможность использования постоянной технологии для осуществления способа, обусловленная непостоянством качества исходного сырья, т.к. при одних и тех же значениях летучих веществ полукокс может обладать спекающими свойствами, а может не обладать ими, что приводит к невозможности осуществления известного способа в том виде, как он заявлен в формуле.

Многолетние исследования авторов в области технологического применения кокса показали, что размеры коксобрикетов и их прочность для основных металлургических процессов шахтной плавки руд цветных металлов, в том числе для шахтной плавки окисленных никелевых руд, должны иметь массу 260-350 г.

Более низкий размер брикетов и их измельчение при пиролизе ведут к большому перерасходу кокса, образованию большого количества окиси углерода (СО), ухудшению технологических показателей и ухудшению экологии за счет неполного сгорания и увеличения выбросов, снижению экономических показателей шахтной плавки, а также к ускоренному износу технологического оборудования.

Также многолетние исследования показали, что большое количество проб нефтекоксовой мелочи с выходом летучих веществ 11-15% не имеют спекающих свойств либо имеют очень низкие показатели спекаемости и поэтому не пригодны в индивидуальном применении для получения кокса. Результаты таких исследований приведены в Таблице 1 (различные пробы - это пробы нефтяного полукокса различных производителей).

где:

Wa - влажность, %;

Ad - зольность, %;

Vdaf - выход летучих веществ, %;

RI - индекс Рога, % (показатель спекаемости);

CRI - реакционная способность кокса;

CSR - прочность кокса после реакции с двуокисью углерода;

CBS - прочность кокса в холодном состоянии.

Как видно из представленных в таблице сведений, при значениях выхода летучих веществ в интервале от 11 до 16% нефтяной полукокс может обладать спекающими свойствами, а может и не обладать такими свойствами. Применение для получения формованного кокса из различных нефтяных полукоксов общей технологии, основанной только на критерии содержания летучих веществ в нефтяном полукоксе, приведет к тому, что получаемый из различных нефтяных полукоксов формованный кокс будет нестабильным по качеству.

Также исследованиями установлено, что отверждение нефтяного полукокса происходит при температурах около 400°С (ГОСТ 1186-87) для слоя частиц до 1,5 мм (в близком интервале 380-400°С будет происходить отверждение более крупных частиц 1,5-8,0 мм) и при 450°С (ГОСТ 13324-94) для частиц размером менее 0,2 мм, после чего материал становится непригодным для формования.

Технический результат, достигаемый заявляемым изобретением - снижение энергозатрат при производстве формованного кокса, упрощение способа получения формованного кокса, повышение устойчивости и надежности технологии, расширение сырьевой базы.

Заявляемый технический результат достигается тем, что в способе получения формованного кокса из углеродсодержащего материала, содержащего нефтяной полукокс, включающем стадии нагрева нефтяного полукокса, формования под давлением с получением сырых формовок и их последующее коксование, согласно изобретению нагрев нефтяного полукокса осуществляют до температуры 350-400°С, при этом используют нефтяной полукокс, характеризующийся атомарным соотношением углерода к водороду в интервале (1,3-1,7) или используют нефтяной полукокс, характеризующийся атомарным соотношением углерода к водороду более 1,7 с добавлением спекающих добавок.

С учетом вышесказанного, наиболее эффективным интервалом температур, при которых будет эффективен процесс пластификации и формования пластической массы из нефтяных полукоксов являются температуры 350-400°С.

Целесообразно после стадии нагрева перед стадией формования осуществлять выдержку нагретого нефтяного полукокса в течение 10-20 сек.

Целесообразно, чтобы скорость нагрева при коксовании составляла (1-3) град/мин.

Целесообразно формование осуществлять при давлениях выше 3 кг/см2.

Заявляемое техническое решение было создано авторами в связи с тем, что ими было отмечено, что при одних и тех же значениях выхода летучих веществ нефтяной полукокс в одних случаях обладал спекающими свойствами, а в других случаях спекающие свойства отсутствовали.

Перед авторами стояла проблема установить, от каких характеристик исходного нефтяного полукокса зависят его спекающие свойства.

Известно (З.И.Сюняев «Производство, облагораживание и применение нефтяного кокса», М., изд. Химия, 1973 г., стр.97), что на процесс коксования нефтяного кокса влияют различные факторы, в числе которых - химический состав сырья; температура входа вторичного сырья в реактор; длительность пребывания продуктов в реакторе и др.

Наиболее информативным, по мнению авторов, является химический состав сырья. Химический состав нефтяного полукокса характеризует атомарное отношение углерода к водороду.

Указанное соотношение характеризует степень обуглероживания в процессах коксования, а также отражает возможность образования пластической массы (как предполагают авторы - и образование смолистых веществ в нефтяном полукоксе).

Авторами были проведены многочисленные опыты, которые показали, что имеется прямая зависимость между атомарным соотношением углерода к водороду и спекающими свойствами нефтяного полукокса в интервале температур от 350 до 400°С.

Атомарные отношения углерода к водороду для нефтяных полукоксов возрастают с повышением температуры пиролиза частиц нефтяного полукокса. Это отражает обуглероживание (т.е. накопление С-С-связей) и обусловлено, прежде всего, потерей водорода (водородсодержащих комплексов), в том числе низкомолекулярных смол При этом авторами было отмечено, что при атомарном соотношении углерода к водороду в интервале (1,3-1,7) получение формованного кокса возможно только из такого нефтяного полукокса, т.к. при таком соотношении углерода к водороду нефтяной полукокс обладает хорошей спекаемостью.

При атомарном соотношении углерода к водороду более 1,7 нефтяной полукокс обладает умеренной спекаемостью или же спекаемость отсутствует. В этом случае для получения формованного кокса необходимо использование спекающих добавок.

Определение атомарного соотношения углерода к водороду осуществляется достаточно просто - путем сжигания пробы (ГОСТ 2408.1-95, ИСО 625-75) и определения в продуктах горения количества углерода и водорода.

Определив предварительно качество исходного нефтяного полукокса по атомарному соотношению углерода к водороду имеется возможность выбора технологии получения формованного кокса, а именно: если атомарное соотношение углерода к водороду менее 1,7, то к исходному нефтяному полукоксу не требуется добавлять спекающие добавки, т.к. такой полукокс обладает достаточными спекающими свойствами для получения качественных формовок. Если же атомарное соотношение углерода к водороду у исходного нефтяного полукокса составляет более 1,7, в этом случае получение качественных формовок возможно только при добавлении спекающих добавок. В качестве спекающих добавок возможно использование любых известных добавок, их выбор определяется возможностью производителя и не является принципиальным для заявляемого способа.

Заявляемый способ позволяет получить новые критерии оценки спекающих свойств нефтяного полукокса и выбора, согласно этим критериям технологии производства формованного кокса. Это позволяет повысить качество получаемых формовок, т.к. исключается ситуация, когда исходный нефтяной полукокс, имея выход летучих веществ в интервале, при котором должны наблюдаться спекающие свойства, на самом деле такими свойствами не обладает.

Зная заранее спекающие свойства исходного нефтяного полукокса, упрощается выбор технологии формования нефтяного полукокса, повышается качество конечного продукта.

После стадии нагрева целесообразно выдержать нагретый нефтяной полукокс в течение 10-20 сек. Такая выдержка позволит накопить в нефтяном полукоксе необходимое количество пластифицирующихся веществ и создать условия для прессования любыми типами прессов (т.к. для формования потребуются более низкие давления). Главное требование к прессам в этом случае будет только требование удобства прессования. Из наблюдений за деструкцией углей при нагреве установлено, что время выдержки влияет на выход продуктов деструкции. Увеличение времени выдержки при 400°С приводит к наибольшему выходу смолы, при этом можно предполагать, что сравнительно высокомолекулярные (тяжелые жидкие продукты) не успевают удаляться из коксуемой массы и являются основным материалом для образования пластической массы, а затем - кокса.

Таким образом, можно с достаточной степенью уверенности утверждать, что низкие значения атомарных отношений углерода к водороду (до 1,7) нефтяных полукоксов указывают на возможность образования значительных количеств смолистых (низкомолекулярных) продуктов, удаляемых с летучими веществами, и образования пластической массы из высокомолекулярных, не удаляемых из коксуемой массы и являющихся основой формирующегося при пиролизе кокса.

Целесообразно коксование формовок вести в определенном режиме, чтобы сохранить их целостность. Начальная температура прокалки - 350-400°С. Скорость нагрева - (1-3) град/мин. Нагрев при коксовании осуществляют до температур 700-1000°С. Формование осуществляют при низких давлениях - выше 3 кг/см2.

Заявляемым способом можно получать формованный кокс сразу заданного размера, а можно получать формованный кокс большого размера. Т.е. формуют большие куски, например, в виде «бруса», «коржей», которые затем при пиролизе разделяются на отдельности в результате возникающих термонапряжений.

Заявляемый способ является простым, позволяет получать качественный формованный кокс; предварительный анализ нефтяного полукокса также не требует сложного специального оборудования.

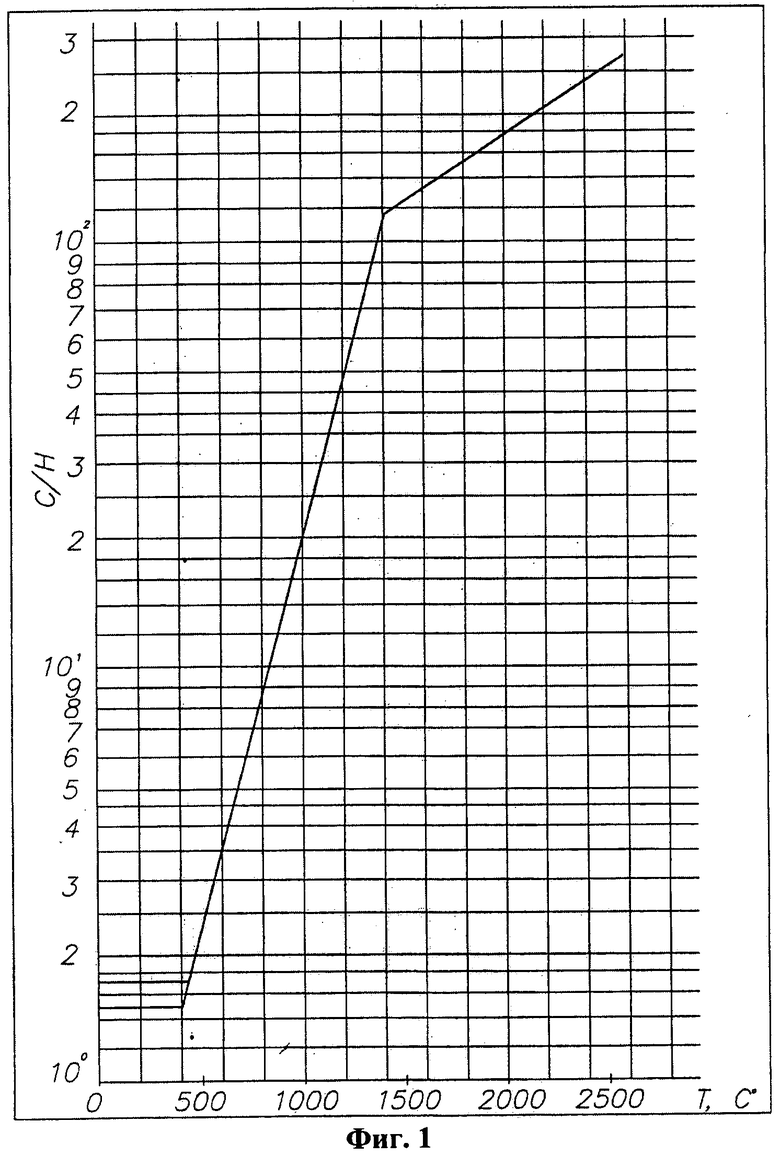

На фиг.1 изображен график зависимости логарифма атомарного отношения С/Н нефтяного полукокса от температуры последующего пиролиза по результатам проведенных исследований.

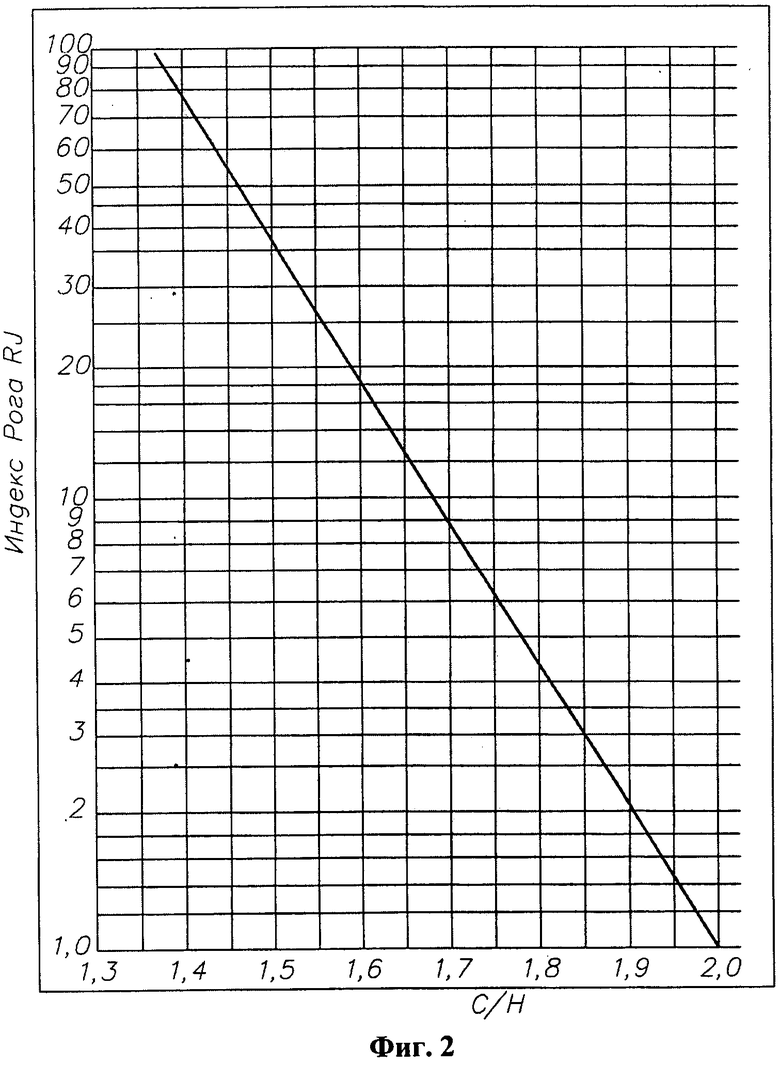

На фиг.2 показан график зависимости логарифма показателя индекса Рога от атомарного соотношения углерода к водороду по результатам проведенных исследований.

Зависимость атомарного отношения С/Н от температуры (фиг.1) последующего пиролиза полукокса, полученного при замедленном коксовании тяжелых нефтяных остатков при последующем пиролизе, показывает, что при нагреве до 400°С не наблюдается каких-либо заметных изменений. При дальнейшем нагреве наблюдается обуглероживание полукокса (накопление С-С-связей), что выражается в линейном росте логарифма С/Н с ростом температуры. Такая зависимость при пиролизе полукокса из высокосернистых тяжелых нефтяных остатков наблюдается в интервале от 400 до 1400°С, а при более высоких температурах наблюдается более плавная линейная зависимость логарифма С/Н от температуры, обусловленная процессом графитации, т.е. изменением структуры кокса. Таким образом, при температурах от 400°С до 1400°С наблюдается науглероживание полукокса, при температурах выше 1400°С происходит графитация кокса.

Таким образом, на фиг.1 при температурах, близких к 400°С, наблюдаются точки перегиба зависимостей, обусловленные изменениями происходящих процессов.

По существующим представлениям механизм образования нефтяного кокса из нефтяных остатков подобен механизму образования кокса из каменных углей и связан с изменением элементарного состава и накоплением С-С связей за счет потери легко летучих низкомолекулярных легких соединений, что отражается увеличением атомарного отношения С/Н (фиг.1). При замедленном коксовании нефтяных остатков в зависимости от достигнутой температуры получаемых нефтяных полукоксов меняется выход летучих веществ и спекающие свойства полукокса. Имеется неустойчивая зависимость между выходом летучих веществ полукокса и его спекаемостью. Наблюдается более тесная зависимость спекающих свойств полукоксов от атомарного отношения С/Н, как более информативной величины, отражающей и степень обуглероживания полукокса, так и наличие высокомолекулярных, обладающих спекающими свойствами соединений (фиг.2).

Заявляемый способ поясняется следующими примерами.

Пример 1.

5 кг нефтяного полукокса в крупности 0-10 мм, характеризующегося содержанием в органической части: С°=90,05%, Н°=5,08%, атомарным соотношением С/Н=1,48, Vdaf=15,03%, JR=55 (где Vdaf - выход летучих веществ, JR - показатель индекса Рога, С° -массовая доля углерода в органической массе нефтяного полукокса, Н° - массовая доля водорода в органической массе нефтяного полукокса) нагревали до 400°С, выдерживали в нагретом состоянии 15 секунд и формовали в отдельности весом по 370 г под давлением 5 кгс/см2, а затем пиролизовали - вначале со скоростью нагрева 1°С/мин до 700°С, а далее со скоростью нагрева 3°С/мин до 1000°С.

Был получен формованный кокс с массой формовок 314-320 г и кажущейся плотностью 1,51 г/см3. Формованный кокс отличается повышенной прочностью, выдерживает без разрушения более 10 сбрасываний с высоты 1,8 м и имеет показатели П10=3,4%, П25 (П40,П60)=96,6% (, П10, П25, П40 и П60 - прочностные показатели кокса при испытаниях по ГОСТ 9521-74, где П10 - выход в процентах класса менее 10 мм, П25 - выход в процентах класса менее 25 мм, П40 - выход в процентах класса менее 40 мм, П60 - выход в процентах класса менее 60 мм).

Формованный кокс по сравнению с металлургическим коксом слоевого коксования практически не имеет отсева мелких классов, а при слоевом сжигании (при использовании в шахтных печах цветной металлургии при получении никеля, меди и др.) имеет более высокую эффективность использования химического потенциала. Поэтому можно ожидать, что суммарный относительный эффект от снижения расхода формованного кокса по сравнению с каменноугольным коксом крупнее 40 мм достигнет около 25%.

Пример 2.

2,5 кг нефтяного полукокса с размером части 0-10 мм, характеризующегося содержанием С°=87,66%, Н°=5,25%, атомарным соотношением С/Н=1,39, Vdaf=18,21%, JR=72 и 1,5 кг нефтяного кокса с размером частиц 0,-0,3 мм с выходом летучих веществ Vdaf=1,5% (С°=93,0%, Н°=0,45%, атомарным соотношением С/Н=17,22, JR=0) смешивали и нагревали в лабораторной вращающейся печи в течение 10 минут до температуры 400°С и формовали в отдельности массой 350 г, а затем пиролизовали со скоростью от 1,0 до 3,5°С/мин до 1000°С. При этом полученный формованный кокс отличается высокой прочностью, низкой зольностью (до 2%), низкой реакционной способностью и показателями прочности П10 - 4,5%, П40 - 95,5%.

Полученные формовки (формованный кокс) по свойствам пригодны для шахтной плавки окисленных никелевых руд и других руд цветных металлов.

Пример 3.

5 кг нефтяного полукокса с размером частиц 0-5,0 мм, характеризующегося содержанием С°=89,25%, Н°=4,81%, атомарным соотношением С/Н=1,55, Vdaf=16,3%, JR=25, нагревали в течение 5 минут во вращающейся лабораторной печи до температуры 360°С и после выдержки в течение 10 секунд, формовали в отдельности в виде двояковыпуклой линзы диаметром 60 мм массой 100 г, а затем пиролизовали вначале со скоростью 1,5°С/мин до температуры 700°С и далее со скоростью до 4°С/мин до 1000°С. Получили прочный формованный кокс с массой отдельностей 83-84 г. Полученный формованный кокс выдерживает более 10 сбрасываний с высоты 1,8 м без разрушения и имеет прочностные характеристики П10 - 5,3%, П40 - 94,7%.

Такой кокс пригоден для обжига известняка в шахтных печах различных производств.

Пример 4.

Нефтяной полукокс по примеру 1 нагревается до 360°С, а затем формуется при помощи шнекового или гидравлического пресса при удельном давлении 30 кгс/см2 в виде бруса, который пиролизуется со скоростью 1,0°С/мин до 700°С, а затем до 1000°С со скоростью до 5°С/мин. Получается прочный крупнокусковой формованный кокс с развитой поверхностью и повышенной газопроницаемостью. Полученный кокс в процессе прокалки до 1000°С распадается (в результате возникших термонапряжений) на куски с размером 80-100 мм, которые пригодны для технологического использования в шахтных печах при слоевом сжигании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| Способ получения формованного кокса | 1990 |

|

SU1798364A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1993 |

|

RU2039787C1 |

| Добавка к шихтам для производства металлургического кокса | 2017 |

|

RU2636514C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА | 1968 |

|

SU218808A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО КОКСА | 1972 |

|

SU356289A1 |

| НЕФТЯНАЯ КОКСУЮЩАЯ ДОБАВКА | 2016 |

|

RU2637965C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

Изобретение может быть использовано в коксохимической и нефтеперерабатывающей отраслях промышленности, а также в цветной металлургии. Способ получения формованного кокса из углеродсодержащего материала включает стадии нагрева нефтяного полукокса, формования под давлением с получением сырых формовок и их последующее коксование. Нагрев нефтяного полукокса осуществляют до температуры 350-400°С, при этом используют нефтяной полукокс, характеризующийся атомарным соотношением углерода к водороду в интервале (1,3-1,7) или используют нефтяной полукокс, характеризующийся атомарным соотношением углерода к водороду более 1,7 с добавлением спекающих добавок. После стадии нагрева перед стадией формования осуществляют выдержку нагретого нефтяного полукокса в течение 10-20 с. Изобретение позволяет повысить качество формовок, упростить способ и повысить устойчивость и надежность технологии, снизить энергозатраты, расширить сырьевую базу. 2 з.п. ф-лы, 2 ил., 1 табл., 4 пр.

1. Способ получения формованного кокса из углеродсодержащего материала, включающий стадии нагрева нефтяного полукокса, формования исходного нагретого материала под давлением с получением сырых формовок и их последующее коксование, отличающийся тем, что используют углеродсодержащий материал, содержащий нефтяной полукокс, нагрев нефтяного полукокса осуществляют до температуры 350-400°C, при этом используют нефтяной полукокс, характеризующийся атомарным соотношением углерода к водороду в интервале (1,3-1,7), или используют нефтяной полукокс, характеризующийся атомарным соотношением углерода к водороду более 1,7 с добавлением спекающих добавок, после стадии нагрева перед стадией формования осуществляют выдержку нагретого нефтяного полукокса в течение 10-20 сек.

2. Способ получения формованного кокса по п.1, отличающийся тем, что скорость нагрева при коксовании составляет (1-3) град/мин.

3. Способ получения формованного кокса по п.1, отличающийся тем, что формование осуществляют при давлениях выше 3 кг/см2.

| Способ получения формованного кокса | 1990 |

|

SU1798364A1 |

| ПРОБОЧНЫЙ РАСПРЕДЕЛИТЕЛЬНЫЙ КРАН | 1925 |

|

SU3339A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО КОКСА | 0 |

|

SU356289A1 |

| JP 57100910 A, 23.06.1982 | |||

| JP 6346059 A, 20.12.1994 | |||

| JP 54145702 A, 14.11.1979 | |||

| . | |||

Авторы

Даты

2014-05-20—Публикация

2012-09-26—Подача