3 1

Изобретение относится к контрольно-измерительной технике, в частности к устройствам для калибровки датчиков высоких давлений,

Целью изобретения является повышение точности за счет создания однородного ударно сжатого газа с точно определяемыми параметрами.

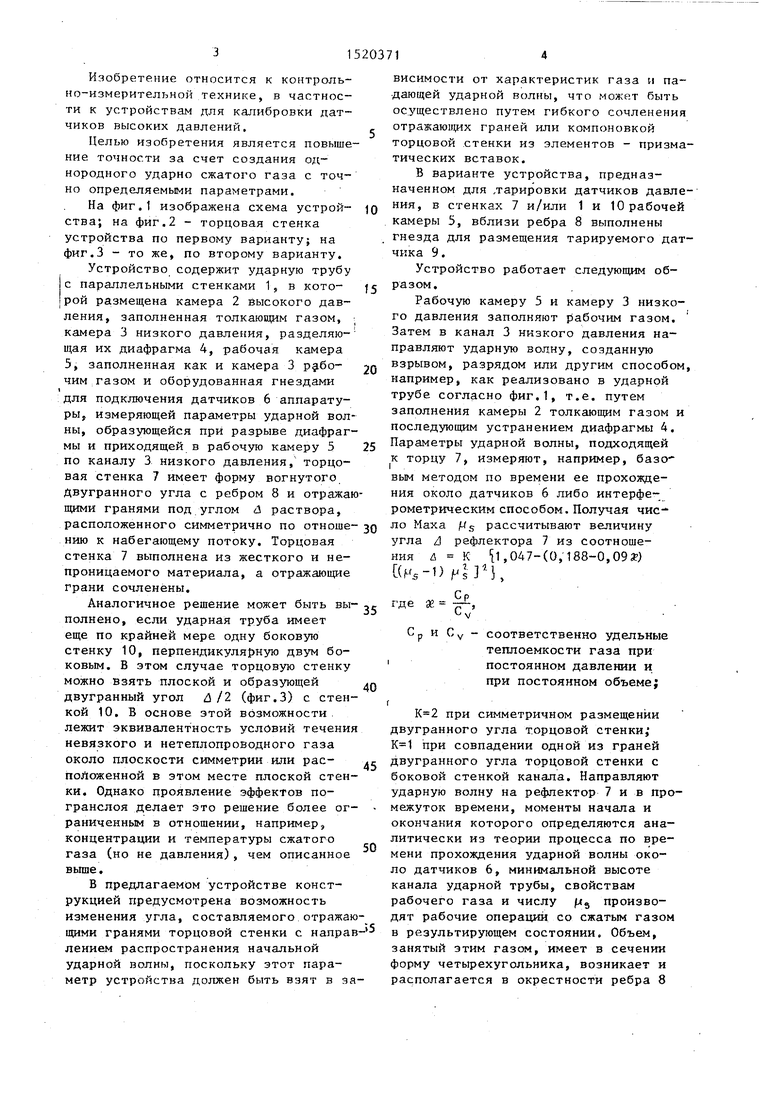

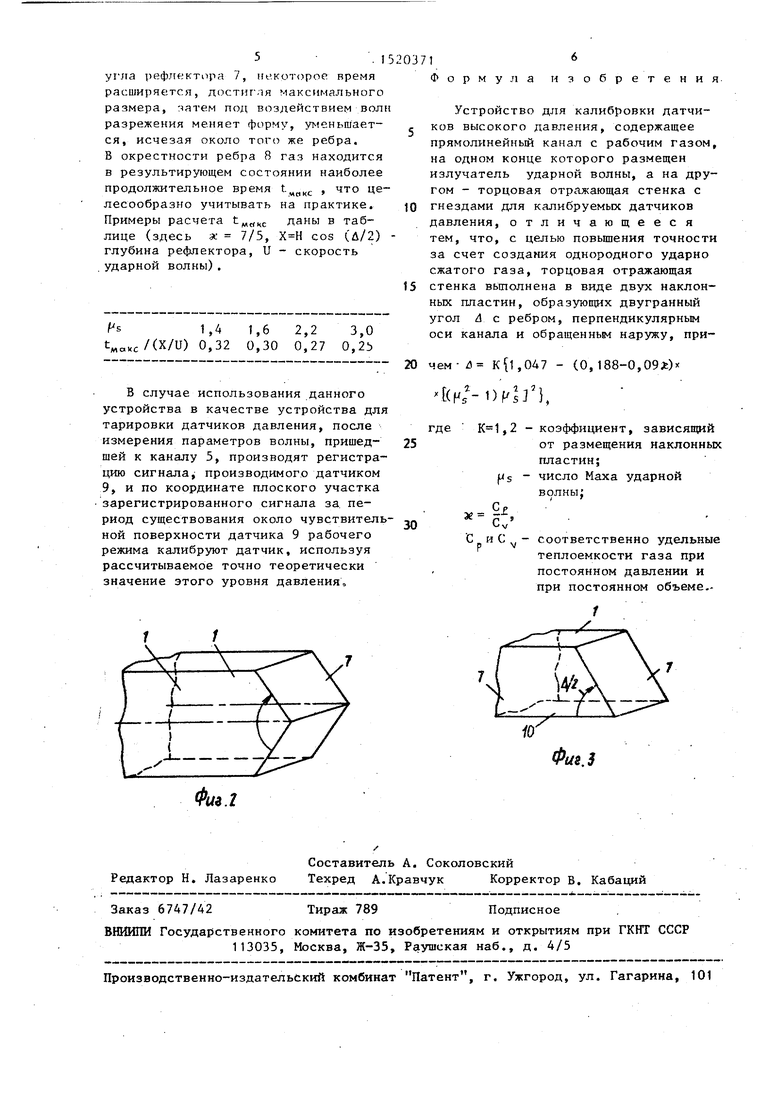

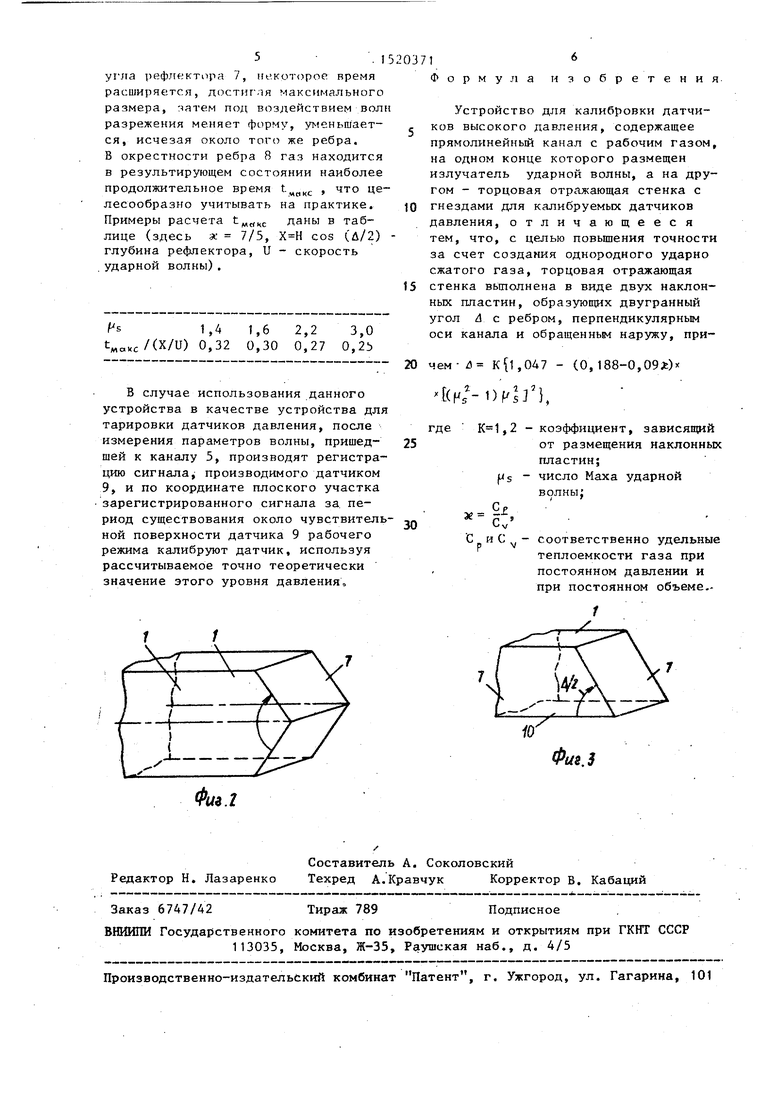

На фиг,1 изображена схема устрой- ства; на фиг.2 - торцовая стенка устройства по первому варианту; на фиг.3 - то же, по второму варианту.

Устройство содержит ударную трубу с параллельными стенками 1, в кото- рой размещена камера 2 высокого давления, заполненная толкающим газом, камера 3 низкого давления, разделяющая их диафрагма 4, рабочая камера 5, заполненная как и камера 3 чим газом и оборудованная гнездами для подключения датчиков 6 аппаратуры, измеряющей параметры ударной волны, образующейся при разрыве диафрагмы и приходящей в рабочую камеру 5 по каналу 3 низкого давления, торцовая стенка 7 имеет форму вогнутого двугранного угла с ребром 8 и отражающими гранями под углом и раствора, расположенного симметрично по отноше- нию к набегающему потоку. Торцовая стенка 7 выполнена из жесткого и непроницаемого материала, а отражающие грани сочленены.

Аналогичное решение может быть вы полнено, если ударная труба имеет еще по крайней мере одну боковую стенку 10, перпендикуля1)ную двум боковым. В этом случае торцовую стенку можно взять плоской и образующей двугранный угол 6/2 (фиг.З) с стенкой 10. В основе этой возможности . лежит эквивалентность условий течени невязкого и нетеплопроводного газа около плоскости симметрии или рас- положенной в этом месте плоской стенки. Однако проявление эффектов по- гранслоя делает это решение более ог раниченньм в отношении, например, концентрации и температуры сжатого газа (но не давления), чем описанное выше.

В предлагаемом устройстве конструкцией предусмотрена возможность изменения угла, составляемого отража щими гранями торцовой стенки с напра лением распространения начальной ударной волны, поскольку этот параметр устройства должен быть взят в з

висимости от характеристик газа и падающей ударной волны, что может быть осуществлено путем гибкого сочленения отражаю1 Д1х граней или компоновкой торцовой стенки из элементов - призматических вставок.

В варианте устройства, предназначенном для ,тарировки датчиков давления, в стенках 7 и/или 1 и 10 рабочей камеры 5, вблизи ребра 8 выполнены гнезда для размещения тарируемого датчика 9.

Устройство работает следующим образом.

Рабочую камеру 5 и камеру 3 низкого давления заполняют рабочим газом. Затем в канал 3 низкого давления направляют ударную волну, созданную взрывом, разрядом или другим способом например, как реализовано в ударной трубе согласно фиг,1, т.е. путем заполнения камеры 2 толкающим газом и последующим устранением диафрагмы 4. Параметры ударной волны, подходящей к торцу 7, измеряют, например, базовым методом по времени ее прохождения около датчиков 6 либо интерфе- рометрическим способом. Получая число Маха HS рассчитывают величину угла рефлектора 7 из соотношения д К 1,047-(О,-188-0,09)

(Ms-1) PsJM,

Ср

-V) - L,

(-1 1 V

с р и с у - соответственно удельные

теплоемкости газа при постоянном давлении и

при постоянном объеме;

f

при симметричном размещении

двугранного угла торцовой стенки, при совпадении одной из граней двугранного угла торцовой стенки с боковой стенкой канала. Направляют ударную волну на рефлектор 7 и в промежуток времени, моменты начала и окончания которого определяются аналитически из теории процесса по времени прохождения ударной волны около датчиков 6, минимальной высоте канала ударной трубы, свойствам рабочего газа и числу Цд производят рабочие операции со сжатым газом в результирующем состоянии. Объем, занятый этим газом, имеет в сечении форму четырехугольника, возникает и располагается в окрестности ребра 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударная труба для калибровки датчиков давления | 1977 |

|

SU684355A1 |

| УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ ДАТЧИКОВ ДИНАМИЧЕСКОГО ДАВЛЕНИЯ | 2023 |

|

RU2819564C1 |

| Ударная труба для исследования динамических характеристик и калибровки датчиков давления | 1986 |

|

SU1339426A2 |

| Ударная труба для калибровки датчиков давления | 1988 |

|

SU1583773A1 |

| Ударная труба | 1981 |

|

SU979929A1 |

| Ударная труба | 1985 |

|

SU1286918A1 |

| Машина для сушки белья | 1989 |

|

SU1633042A1 |

| Способ динамической градуировки преобразователей давления в ударной трубе и устройство для его осуществления | 1982 |

|

SU1030685A1 |

| УСТРОЙСТВО ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2298528C2 |

| Способ очистки пылегазового потока и устройство для его осуществления | 1989 |

|

SU1674927A1 |

Изобретение относится к контрольно-измерительной технике, в частности к устройствам для калибровки датчиков высоких давлений. Целью изобретения является повышение точности за счет создания однородного ударно сжатого газа с точно определяемыми параметрами. Устройство содержит ударную трубу, заполненную рабочим газом. Ударная труба снабжена излучателем ударной волны, размещенным на одном конце трубы и выполненным в виде камеры 2 высокого давления, отделенной разрывной диафрагмой 4 от камеры 3 низкого давления. С другого конца трубы установлена отражающая торцовая стенка 7, выполненная в виде двух пластин, образующих двугранный угол Δ или Δ/2. На торцовой стенке 7 вблизи ребра 8 размещены гнезда для калибруемых датчиков давления. При разрыве диафрагмы 4 образуется ударная волна, что приводит к ее отражению от торцовой стенки и к образованию вблизи ребра 8 объема равномерно сжатого газа, параметры которого можно рассчитать и использовать для калибровки датчиков давления. 3 ил.

Фм.1

Редактор Н. Лазаренко

Составитель А. Соколовский

Техред А.Кравчук Корректор В. Кабаций

Заказ 6747/42

Тираж 789

ВИНИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Авторское свидетельство СССР № 759878, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU417704A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-07—Публикация

1987-05-26—Подача