сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения поверхностных и подповерхностных дефектов изделий | 1976 |

|

SU744301A1 |

| Способ дефектоскопии металлических изделий при их поверхностной обработке | 1987 |

|

SU1803841A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ УГЛЕРОДНОЕ ВОЛОКНО | 2018 |

|

RU2703612C1 |

| Способ тепловой дефектоскопии | 1990 |

|

SU1770870A1 |

| Способ дефектоскопии поверхности изделий с алюминийсодержащим покрытием | 1988 |

|

SU1520425A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2515425C1 |

| Способ электродуговой наплавки | 1979 |

|

SU780343A1 |

| СПОСОБ КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ | 2017 |

|

RU2674124C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

Изобретение относится к неразрушающему контролю объектов и может быть использовано для обнаружения скрытых дефектов в стальных изделиях Цель изобретения - повышение разрешающей способности способа и обеспечение возможности определении глубины залегания дефекта. Контролируемое стальное изделие нагревают путем воздействия на него тока высокой частоты удельной мощностью 0,8-1,35 кВт/см с частотой 58-82 кГц до 800-900°С и по светимости дефектной зоны относительно бездефектной регистрируют местоположение и контуры дефекта, а о глубине залегания дефекта судят по времени с момента начала светимости дефектной зоны до момента достижения этой зоной температуры 800- 900°С. 5 табл.

Изобретение относится к неразрушающему контролю обьектов и может быть использовано для обнаружения скрытых дефектов в стальных изделиях.

Цель изобретения - повышение разрешающей способности способа и обеспечение возможности определения глубины залегания дефекта.

При контроле деталей с помощью изобретения после нагрева проверяемой поверхности изделия до светимости (800-900°С) можно отличить визуально дефект от галтели, переходя, отверстия, паза и т.д., так как у дефекта из-за резкого концентратора напряжений видимое излучение появится значительно быстрее, чем у остальной поверхности детали. Свечение дефекта будет интенсивнее при одной и той же средней температуре нагрева детали. Толщина стенок, структурная неоднородность

материала, наличие переходной зоны у детали не влияют на качество контроля ибо время, затраченное на нагрев дефектной зоны изделия до светимости, всегда значительно меньше, чем остальной недефектности. Это объясняется тем. что у дефекта магнитное поле имеет большую концентрацию, вследствие этого удельная плотность тока высокой частоты (ТВЧ) у дефекта выше, чем на недефектных участках детали. Большой плотности ТВЧ при прочих равных условиях соответствует большая температура в нагреваемом участке, а отсюда и тепловое излучение (светимость) дефектной зоны детали наступает значительно раньше, чем остальной поверхности.

Как только появится градиент светимости (температур) поверхностей, он сразу стремится исчезнуть за счет теплопроводности материала изделия. Это влияние не0

N3 V4 Ю СЛ СЛ

обходимо свести к минимум/, в противном случае контроль дефектов предлагаемым способом невозможен.

Это достигается подбором удельной мощности и частоты источника электрического тока.

При низкой частоте глубина б проникновения тока в деталь

Ггде ц- магнитная проницаемость материала проводника;

f - частота тока;

U-удельная электропроводность материала, будет велика , а концентрация вихревых токов у дефекта будет не намного выше, чем у остальной поверхности. Следовательно , нагрев всего изделия (дефектной и недефектной зон) будет за счет рассосредоточения тепла. Контроль дефектов при этом невозможен.

При высокой частоте глубина проникновения тока незначительная, ток концентрируется в основном в поверхностных слоях детали, нагрев и перегрев которых идет очень быстро, зафиксировать появление градиента светимости на поверхности практически невозможно, а отсюда и контроль дефектов является затруднительным.

При недостаточной удельной мощности источника тока имеет место медленный прогрев детали, рассосредоточение тепла за счет высокого влияния теплопроводности материала детали, что исключает появление градиента светимости на поверхнсти изделия. При большой удельной мощности источника электрического тока деталь очень быстро нагреватся и зафиксировать градиент светимости на поверхности изделия также невозможно.

Влияние удельной мощности источника электрического тока на качество светимости дефектной зоны детали относительно бездефектной (частота ТВЧ 66 кГц) представлено в табл.1.

Влияние частоты источника электрического тока на качество светимости дефектной зоны детали относительно бездефектной (удельная мощность 1,2 кВт/см2) представлено,в табл.2.

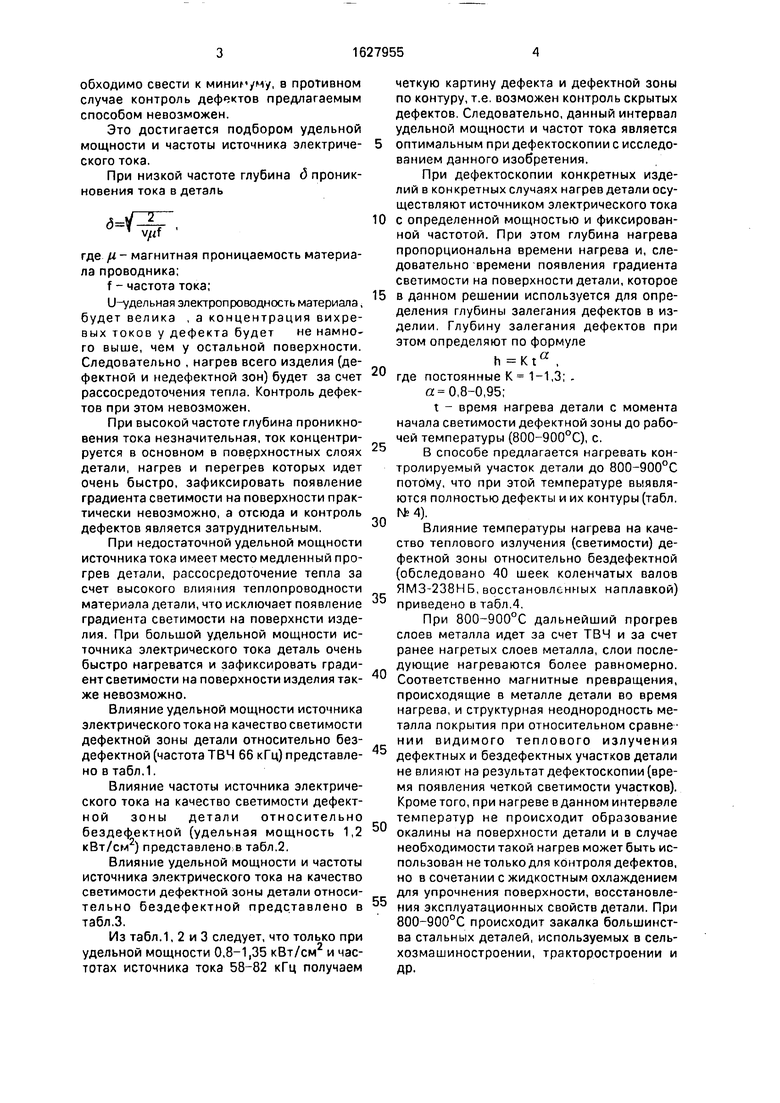

Влияние удельной мощности и частоты источника электрического тока на качество светимости дефектной зоны детали относи- тельно бездефектной представлено в табл.3.

Из табл.1, 2 и 3 следует, что только при удельной мощности 0,8-1,35 кВт/см2 и частотах источника тока 58-82 кГц получаем

0

5

0

5

0

5

0

5

0

5

четкую картину дефекта и дефектной зоны по контуру, т.е. возможен контроль скрытых дефектов. Следовательно, данный интервал удельной мощности и частот тока является оптимальным при дефектоскопии с исследованием данного изобретения.

При дефектоскопии конкретных изделий в конкретных случаях нагрев детали осуществляют источником электрического тока с определенной мощностью и фиксированной частотой. При этом глубина нагрева пропорциональна времени нагрева и, следовательно времени появления градиента светимости на поверхности детали, которое в данном решении используется для определения глубины залегания дефектов в изделии. Глубину залегания дефектов при этом определяют по формуле

. где постоянные К 1-1,3; .

а 0,8-0,95;

t - время нагрева детали с момента начала светимости дефектной зоны до рабочей температуры (800-900°С), с.

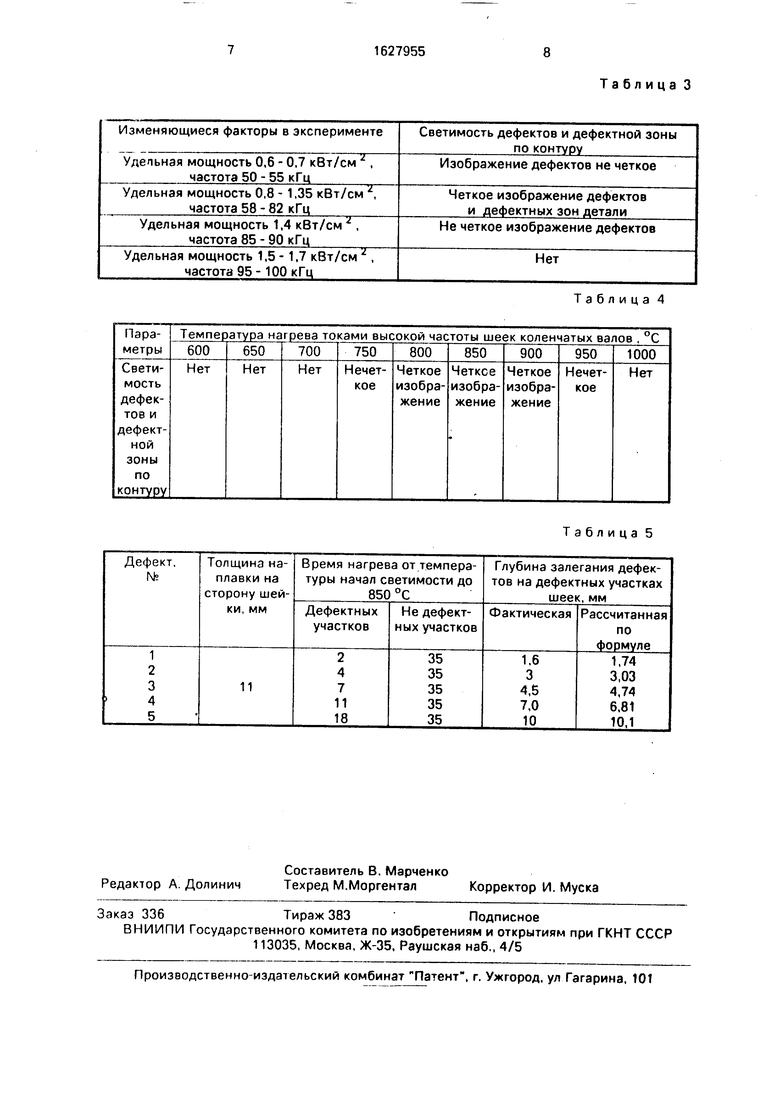

В способе предлагается нагревать контролируемый участок детали до 800-900°С потому, что при этой температуре выявляются полностью дефекты и их контуры (табл. №4).

Влияние температуры нагрева на качество теплового излучения (светимости) дефектной зоны относительно бездефектной (обследовано 40 шеек коленчатых валов ЯМЗ-238НБ, восстановленных наплавкой) приведено в табл.4.

При 800-900°С дальнейший прогрев слоев металла идет за счет ТВЧ и за счет ранее нагретых слоев металла, слои последующие нагреваются более равномерно. Соответственно магнитные превращения, происходящие в металле детали во время нагрева, и структурная неоднородность металла покрытия при относительном сравне1 нии видимого теплового излучения дефектных и бездефектных участков детали не влияют на результат дефектоскопии (время появления четкой светимости участков). Кроме того, при нагреве в данном интервале температур не происходит образование окалины на поверхности детали и в случае необходимости такой нагрев может быть использован не только для контроля дефектов, но в сочетании с жидкостным охлаждением для упрочнения поверхности, восстановления эксплуатационных свойств детали. При 800-900°С происходит закалка большинства стальных деталей, используемых в сельхозмашиностроении, тракторостроении и ДР.

Предлагаемый способ дефектоскопии позволяет контролировать контуры дефектов. Качество контроля не зависит от места расположения регистратора, глубины про никновения токов высокой частоты в деталь, структурной и химической неоднородности металлов, так как при нагреве деталей выше 800°С нагрев идет равномерно во всех слоях и точках независимо от структуры (ма:- нитные превращения отсутствуют, пройдена точка Кюри). Таким образом, предлагаемый способ обеспечивает хорошее качество контроля поверхности и пред- поверхностных дефектов, т.е. дефектов на поверхности и лежащих на глубине до 20 мм от поверхности, что повышает разрешающую способность способа по сравньнию с прототипом, глубина контроля дефекта лежит в диапазоне 0,5-3,0 мм.

Результаты исследования скрытых дефектов у восстанавливаемых наплавкой шеек коленчатых валов двигателя ЯМЗ-238 Н5 приведены в табл.5, где указана фактическая и рассчитанная глубина залегания дефектов по вышеуказанной формуле

h Kta при ,0иа 0,85.

Результаты исследования скрытых дефектов и восстановленных наплавкой шеек коленчатых валов двигателя ЯМЗ-238 НБ приведены в табл.5.

Из табл.5 следует, что при контроле наплавленных шеек коленчатых валов данным способом фактические результаты по глубине залегания скрытых дефектов и расчетные

0

5

0

5

0

5

имеют хорошую сходимость, Эго подтверждает правомерность применения в прс/г.о; женгюм способе контроля формулы h для расчета глубины залегания дефектов.

Использование предлагаемого списоСп дефектоскопии дефектов изделий по срьв- нению с прототипом обеспечив тет:

повышение разрешающей способности способа контроля скрыт ых дефектов, ито существенно в/1ияет на повышение качеств, стальных деталей, например коленчатых оа- лов с наплавкой;

улучшение качества контроля скрытых дефектов, что повышает надеж юсть работм восстановленных детатей и отремонтированных М.ЭШИН.

Форму/, г изобретения Способ тепловой дефектоскопии стапь- ных изделий, включающий нагрев издечия током высокой частоты и измерение темнееэтурного псг.я на его поверхности, о т- л и ч а ю щи йс я тем,что, с целью повышения разрешающей способности способа, нафев изделия осуществляют удельной мощностью 0,8-1,35 кВт/см с чзсттгой 58-82 кГц до рабочей температуры изделия 800 900°С и по светимости дефектной зоны относительно бездефектной регистрируют месте положение и контуры дефекта, причем глубину рас- положения внутреннего дефекта определяют по времени от начали светимости дефектной зоны до установления рабочей температуры изделия.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| Способ тепловой дефектоскопии | 1979 |

|

SU857837A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обнаружения поверхностных и подповерхностных дефектов изделий | 1982 |

|

SU1004847A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-15—Публикация

1989-03-15—Подача