Известны ультразвуковые импульсные дефектоскопы для контроля изделий с помощью наклопного искателя-щупа, в которых для компенсации затухания и устранения расхождения ультразвукового луча в зависимости от глубины контролируемой зоны применен регулятор временной селекции исследуемой зоны и переменной чувствительности усиления. Однако процесс регулировки таких дефектоскопов осуществляется вручную.

В предлагаемом дефектоскопе для автоматизации контроля регулятор временной селекции и переменной чувствительности усиления установлен неподвижно относительно изделия, например укреплен на его поверхпости, а его регулирующий орган с помощью гибкой нити мехапически связан с искателем-щупом. Для натяжения нити использован вспомогательный электрический двигатель, создающий на валу регулятора постоянный момент, противоположный моменту натяжения нити. В дефектосконе установлены также линейные и нелинейные потепциометры, предиазпаченные для получения электрических напряжений, пропорциональных расстоянию между искателем и исследуемой зоной изделия.

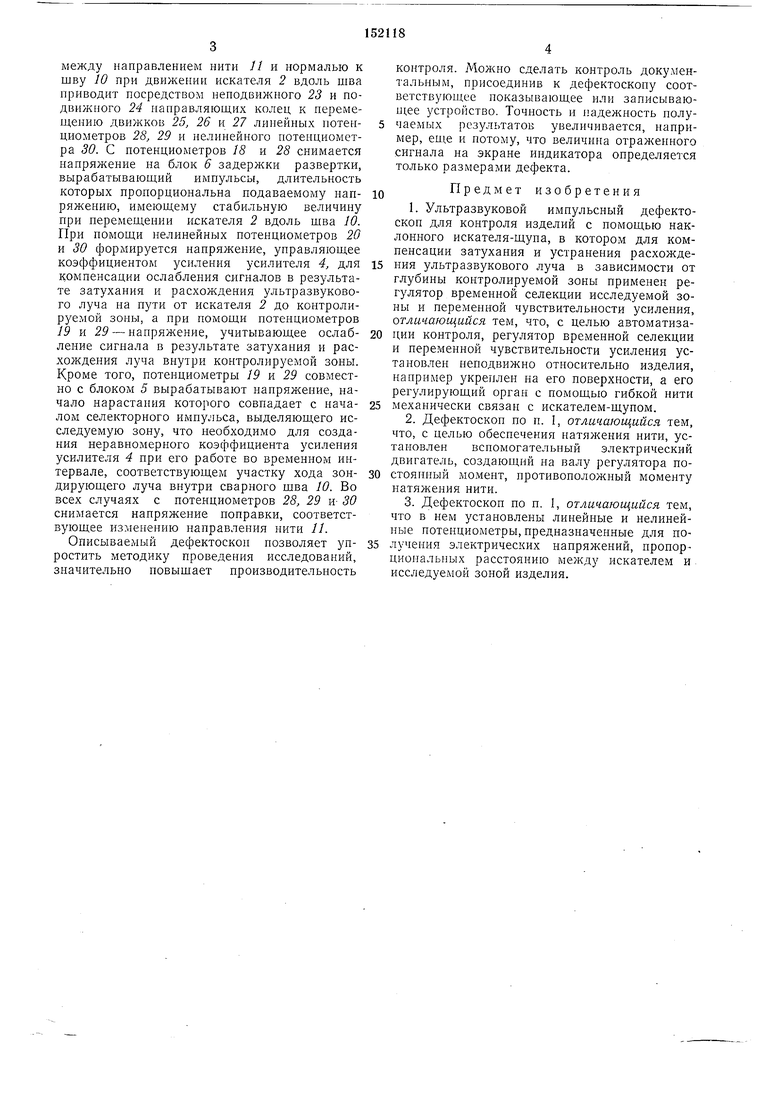

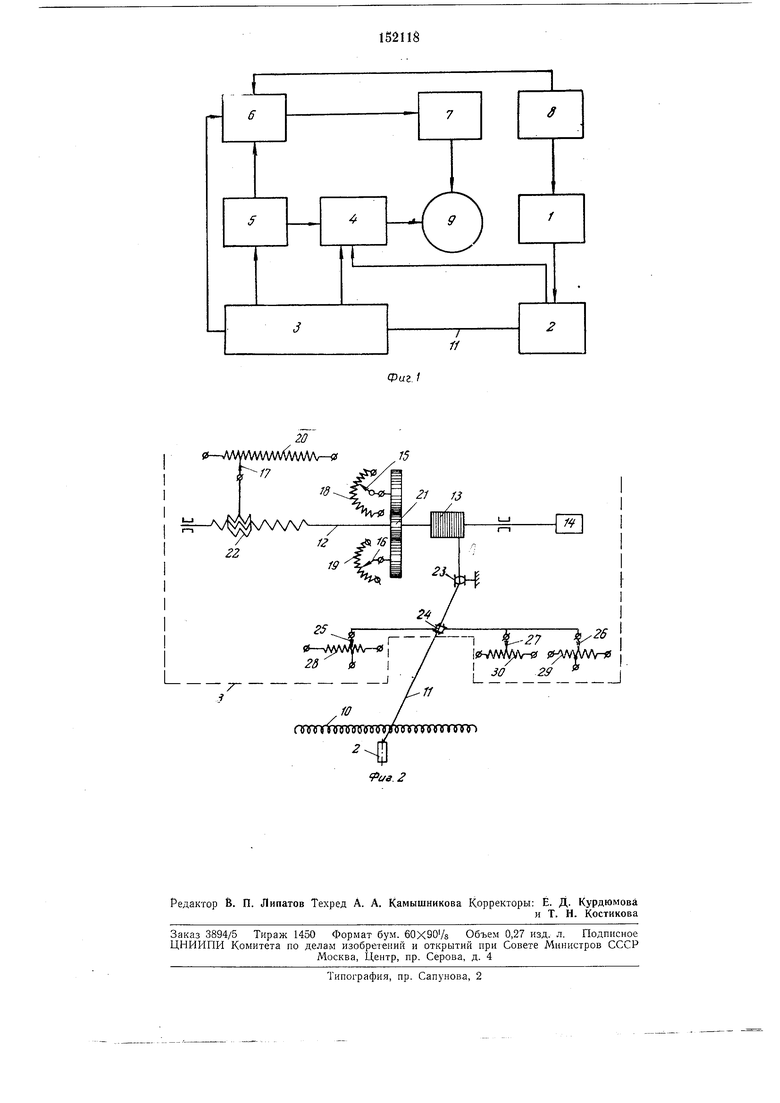

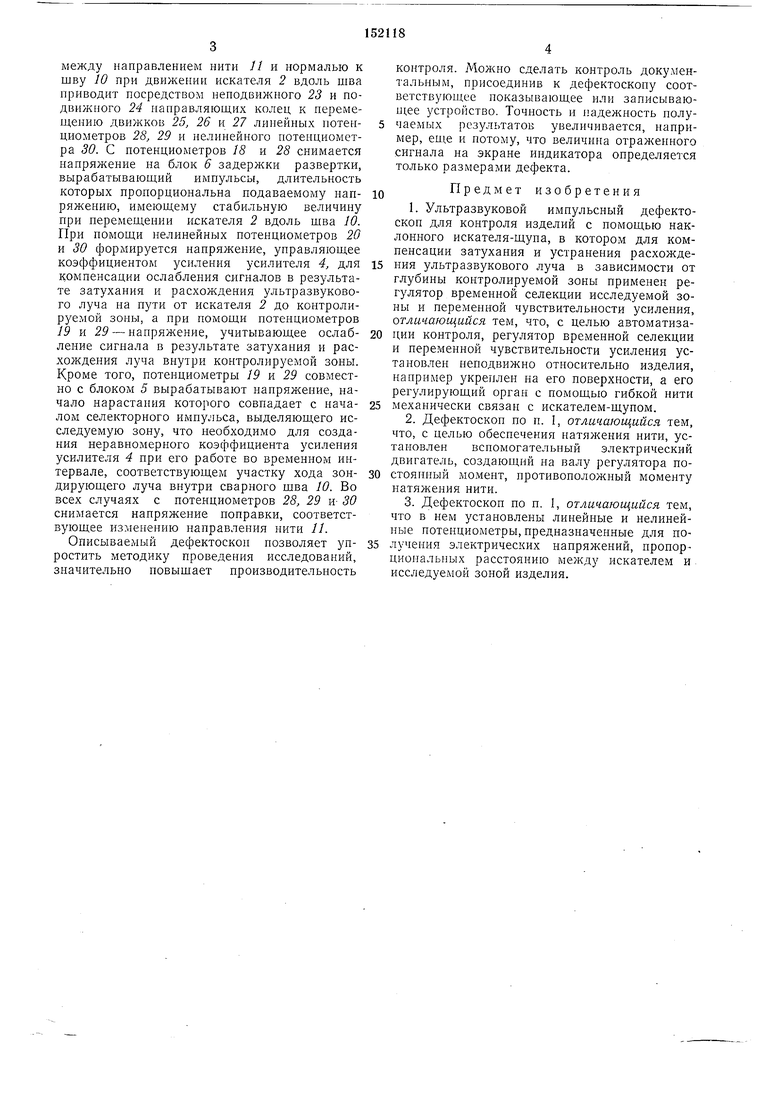

На фиг. 1 изображена блок-схема описываемого дефектоскопа; на фиг. 2 - схема механической части регулятора.

Ультразвуковой импульсный дефектоскоп состоит из генератора / импульсов, искателящупа 2, регулятора 3, усилителя 4, блока 5 регулировки усилителя, блока 6 задержки развертки, генератора 7 развертки, синхронизатора 8 и индикатора 9.

Импульсы ультразвуковых колебаний, посылаемые пскателем 2, распространяются узким пучком в контролируемом изделии. Если

на пути этого пучка встречается дефект, то часть энергии луча отражается в обратном направлении и принимается искателем 2, а на экране индикатора 9 появляется соответствующее изображение. Дефектоскоп устапавлиБается на изделии пеподвижно, например при помощи электромагпитных присосок, а искатель 2 перемещается вдоль исследуемой зоны, в которой может находиться, в частности, сварной шов 10. При этом нить //, соединяющая искатель 2 с валом 12 регулятора 3, сматывается с барабана 13, сидящего на валу 12, причем постоянство натяжения нити обеспечивается вспомогательным электродвигателем М, работающим в режиме подмотки. При

с-матывании нити // изменяется положение движков 15, 16 и 17 линейных иотенциометров 18, 19 и нелинейного потепциометра 20. Потенциометры 18 и 19 приводятся от вала 12 зубчатой передачей 21, а потенциометр

между направлением нити // и нормалью к шву 10 при движении искателя 2 вдоль шва приводит посредством неподвижного 23 и подвижного 24 направляюш,их колец к иеремеш,ению движков 25, 26 и 27 линейных потенцнометров 28, 29 и нелинейного потенциометра 30. С нотенциометров 18 и 28 снимается напряжение на блок 6 задержки развертки, вырабатываюш:ий импульсы, длительность которых нронорциональна нодаваемому напряжению, имеющему стабильную величину при перемеш.енни искателя 2 вдоль шва 10. При номощи нелинейных потенциометров 20 и 30 форлшруется напряжение, управляюш,ее коэффициентом усиления усилителя 4, для компенсации ослабления сигналов в результате затухания и расхождения ультразвукового луча на пути от искателя 2 до контролируемой зоны, а при помош,и потенциометров 19 и 29 - напряжение, учитывающее ослабление сигнала в результате затухания и расхождения луча внутри контролируемой зоны. Кроме того, нотенциометры 19 и 29 совместно с блоком 5 вырабатывают нанряжение, начало нарастания которого совпадает с началом селекторного импульса, выделяющего исследуемую зону, что необходимо для создания неравномерного коэффициента усиления усилителя 4 при его работе во временном интервале, соответствующем участку хода зондирующего луча внутри сварного шва 10. Во всех случаях с потенциометров 28, 29 и- 30 снимается напряжение поправки, соответствующее изменению направления нити //.

Описываемый дефектоскоп нозволяет унростить методику проведения исследований, значительно новыщает производительность

контроля. сделать контроль документальным, присоединив к дефектоскопу соответствующее показывающее нли записываюН1,ее устройство. Точность и надежность получаемых результатов увеличивается, например, еще и потому, что величина отраженного сигнала на экране индикатора онределяется только размерами дефекта.

Предмет изобретения

1.Ультразвуковой импульсный дефектоскон для контроля изделий с помощью наклонного искателя-щупа, в котором для компенсации затухания и устранения расхождения ультразвукового луча в зависимости от глубины контролируемой зоны применен регулятор временной селекции исследуемой зоны и перемепной чувствительпости усиления, отличающийся тем, что, с целью автоматизации контроля, регулятор временной селекции и переменной чувствительности усиления установлен неподвижно относительно изделия, например укреплен на его поверхности, а его регулирующий орган с номощью гибкой нити механически связан с искателем-щупом.

2.Дефектоскоп по п. I, отличающийся тем, что, с целью обеспечения натяжения нити, установлен вспомогательный электрический двигатель, создающий на валу регулятора постоянный момент, противоположный моменту натяжения нити.

3.Дефектоскоп цо п. 1, отличающийся тем, что в нем установлены линейные и нелинейные нотенциометры, предназначенные для получения электрических напряжений, пропорциональных расстоянию между искателем и исследуемой зоной изделия.

т

ТУ

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ИМПУЛЬСНЫЙ ДЕФЕКТОСКОП | 1964 |

|

SU163777A1 |

| Ультразвуковой дефектоскоп | 1973 |

|

SU461347A1 |

| Ультразвуковой дефектоскоп | 1973 |

|

SU490350A1 |

| Устройство для ультразвукового контроля изделий | 1982 |

|

SU1027607A1 |

| Ультразвуковой дефектоскоп | 1976 |

|

SU589582A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1971 |

|

SU300823A1 |

| ЙАТЕКТКО- , | 1970 |

|

SU278185A1 |

| РАЗДЕЛЬНО-СОВМЕЩЕННЫЙ ЩУП ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ К УЛЬТРАЗВУКОВОМУ ДЕФЕКТОСКОПУ | 1972 |

|

SU349941A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ЕГО РЕАЛИЗУЮЩЕЕ | 1996 |

|

RU2131123C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

20

0--V AVV VV MA/V AVV-0

17

гг

25,

/ iszhwKw I 2S k in 9 y

J-/

7

грттвтгшв«ппГ(пг8-|лгт1тппгг)

,25

в PJ

-// 2

Луг.

Даты

1962-01-01—Публикация