:

со

оо

/

Изобретение относится к области подготовки топлива к сжиганию и может быть использовано на тепловых электростанциях,

Цель изобретения - повышение экономичности путем термообработки топлива.

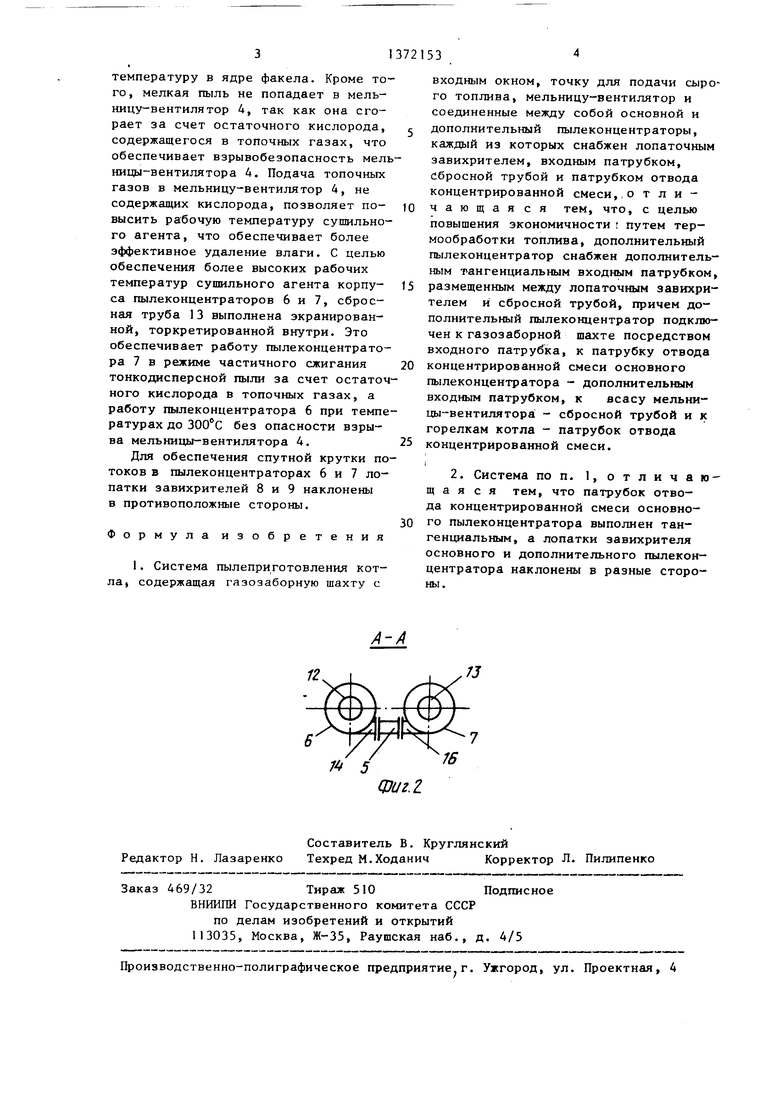

На фиг. 1 изображена пылесистема; на фиг. 2 - разрез А-А на фиг.1.

Система пылеприготовления котла содержит газозаборную шахту 1 с входным окном 2 и течкой 3 для подачи сьфого топлива, мельницу-вентилятор А и соединенные между собой газоходом 5 основной и дополнительный пылеконцентраторы 6 и 7. Пылеконцент- раторы 6 и 7 снабжены соответственно лопаточными завихрителями 8 и 9,

пература сушильного агента регулируется количеством холодных газов рециркуляции, подаваемых в сушильную

шахту 1 через патрубок 22. В мель.

нице-вентиляторе 4 топливо измельчается и подсушивается и далее поступает в основной пылеконцентратор 6, в котором отработанный сушильный агент отделяется и вместе со влагой через сбросную трубу 12 подается к сбросным горелкам 17, где сжигается. Горелки 17 расположены выше ядра факела горения, что снижает

образование окислов азота. Через патрубок 14 пылеконцентратора 6 и газоход 5 отсепарированная концентрированная пыль подается в тангенциальный патрубок 16 пылеконцентратора 7,

| название | год | авторы | номер документа |

|---|---|---|---|

| Система пылеприготовления котла | 1987 |

|

SU1467324A2 |

| Система пылеприготовления котла | 1988 |

|

SU1550286A2 |

| Котельный агрегат | 1987 |

|

SU1521987A1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 1993 |

|

RU2095691C1 |

| ПЫЛЕСИСТЕМА | 1994 |

|

RU2095692C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2096687C1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2072479C1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2092740C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 2003 |

|

RU2249767C1 |

| Система пылеприготовления котла | 1989 |

|

SU1830436A1 |

Изобретение м.б. использовано на тепловых электростанциях. Цель изобретения - повышение экономичности систеМ) путем термообработки топлива. Для этого дополнительный пыле- концентратор (ПК) 7 подключен входным патрубком (П) 11 к газообразной шахте 1, дополнительным тангенциальным входным П 16 к П отвода концентрированной смеси основного ПКб, П 15 отвода концентрированной смеси к горелкам 20 котла, а сбросной трубой 13 к всасу мельницы-вентилято ра 4. П отвода концентрированной смеси основного ПК 6 выполнен тангенциальным, а лопатки завихрителей 8 и 9 ПК 6 и 7 наклонены в разные стороны, что обеспечивает спутную крутку потоков в ПК. В П 16 ПК 7 одновременно подаются отсепариро- ванная концентрированная пыль из ПК 6 и топочные газы из шахты 1. В результате происходит деструкция топлива с выходом из него негорючего газового балласта, что повышает эффективность сжигания. I з.п. ф-лы, 2 ил. (Л

входными патрубками 10 и 11, сбросны- 20 одновременно через завихритель

ми трубами 12 и 13 и патрубками 14 и 15 отвода концентрированной смеси. ополнительный пылеконцентратор 7 снабжен дополнительным тангенциальным входным патрубком 16, расположенным между завихрителем 9 и сбросной трубкой 13. Патрубок 14 пылеконцентратора 6 выполнен тангенциальным, а лопатки завихрителя 8 пылекон- центратора 6 наклонены в противоположную сторону по сравнению с лопатками завихрителя 9 пылеконцентратора 7. Газоход 7 соединяет патрубки 14 и 16. Сбросная труба 12 пылеконцентратора 6 соединена со сброс- ной горелкой 17 топки 18, а входной патрубок 10 - с выходом мельницы- вентилятора 4. Пылеконцентратор 7 входным патрубком 11 соединен с газообразной шахтой 1, сбросной трубой 13 - со всасывающим патрубком 19 мельницы-вентилятора 4, а патрубком 9 отвода концентрированной смеси - с горелками 20 топки 18. Горелки 20 снабжены воздушными эжекторами 21. Корпуса пылеконцентраторов 6 и 7 и сбросная труба 13 экранированы и торкретированы. Газообразная шахта 1 снабжена патрубком 22 ввода газов рециркуляции от дымососа рециркуляции.

Система пылеприготовления котла работает следующим образом.

Сырое топливо поступает по течке 3 во всасывающий патрубок 19 мельницы-вентилятора 4, куда одновременно подается сушильный агент (топочные газы) по газозаборной шахте 1 через пылеконцентратор 7. Тем9 подаются топочные газы из шахты 1. Подача концентрированной аэросмеси через патрубок 16 осуществляется спутно закрутке потока завихрителем

5 9. Концентрированная пыль, отделенная от влаги, подвергается термообработке топочными газами, в результате чего происходит деструкция трп- лива с выходом из него негорючего

0 газового балласта, количество которого, в зависимости от качества угля, может колебаться от 50 до 90%. Некоторые сорта забалансованных углей, содержащие значительное коли-

g чество окисленных групп, повышают свою калорийность после стадии термообработки в два раза за счет удаления негорючих газов, представленных в основном углекислым газом. После термообработки в пылеконцентрато- ре 7 топливо вновь отделяется от сушильного агента и газового балласта, которые всасываются через сбросную трубу 13 пылеконцентратора 7 и патрубок 19 в мельницу-вентилятор 4, а концентрированная просушенная пыль через патрубок 15 поступает в горелки 20 топки 18 с помощью воздупшого эжектора 21, где эффективно сгорает, так как не содержит негорючих примесей.

Разрежение в пылеконцентраторе 7, создаваемое мельницей 4, обеспечивает эффективную закрутку аэросмеси за счет зоны пониженного давления в центре пылеконцентратора 7, что способствует более полному отделению пыли от сушильного агента и негорючего балласта и увеличивает

0

5

0

5

температуру в ядре факела. Кроме того , мелкая пыль не попадает в мельницу-вентилятор А, так как она сгорает за счет остаточного кислорода, содержащегося в топочных газах, что обеспечивает взрывобезопасность мельницы-вентилятора 4. Подача топочных газов в мельницу-вентилятор 4, не содержащих кислорода, позволяет по- высить рабочую температуру сушильного агента, что обеспечивает более эффективное удаление влаги. С целью обеспечения более высоких рабочих температур сушильного агента корпу- са пылеконцентраторов 6 и 7, сбросная труба 13 выполнена экранированной, торкретированной внутри. Это обеспечивает работу пылеконцентрато- ра 7 в режиме частичного сжигания тонкодисперсной пыли за счет остаточного кислорода в топочных газах, а работу пылеконцентратора 6 при температурах до без опасности взрыва мельницы-вентилятора А.

Для обеспечения спутной крутки потоков в пылеконцентраторах 6 и 7 лопатки завихрителей 8 и 9 наклонены в противоположные стороны.

Формула изобретения

5 0 5

0

входным окном, точку для подачи сырого топлива, мельницу-вентилятор и соединенные между собой основной и дополнительный пылеконцентраторы, каждый из которых снабжен лопаточным завихрителем, входным патрубком, сбросной трубой и патрубком отвода концентрированной смеси,,о т л и - чающаяся тем, что, с целью повыщения экономичности путем термообработки топлива, дополнительный пылеконцентратор снабжен дополнительным тангенциальным входным патрубком, размещенным между лопаточным завихрителем и сбросной трубой, причем дополнительный пылеконцентратор подключен к газозаборной шахте посредством входного патруб ка, к патрубку отвода концентрированной смеси основного пылеконцентратора - дополнительным входным патрубком, к всасу мельницы-вентилятора - сбросной трубой и к горелкам котла - патрубок отвода концентрированной смеси.

I

| Пылесистема | 1979 |

|

SU850992A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Система пылеприготовления | 1972 |

|

SU504048A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-05—Подача