Изобретение относится к металлургии и литейному производству и может быть использовано в производстве отливок из цветных металлов и сплавов.

Цель изобретения - улучшение качества металла путем повышения его плотности и одновременно степени диспергирования кристаллов избыточной -фазы.

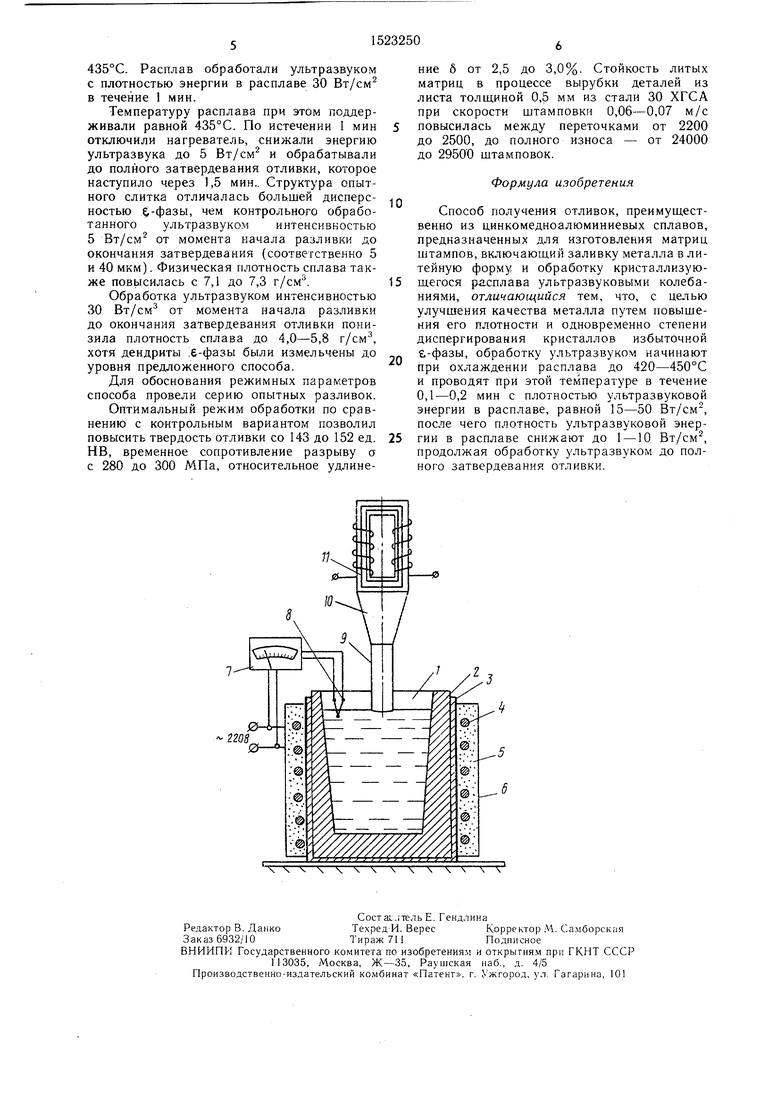

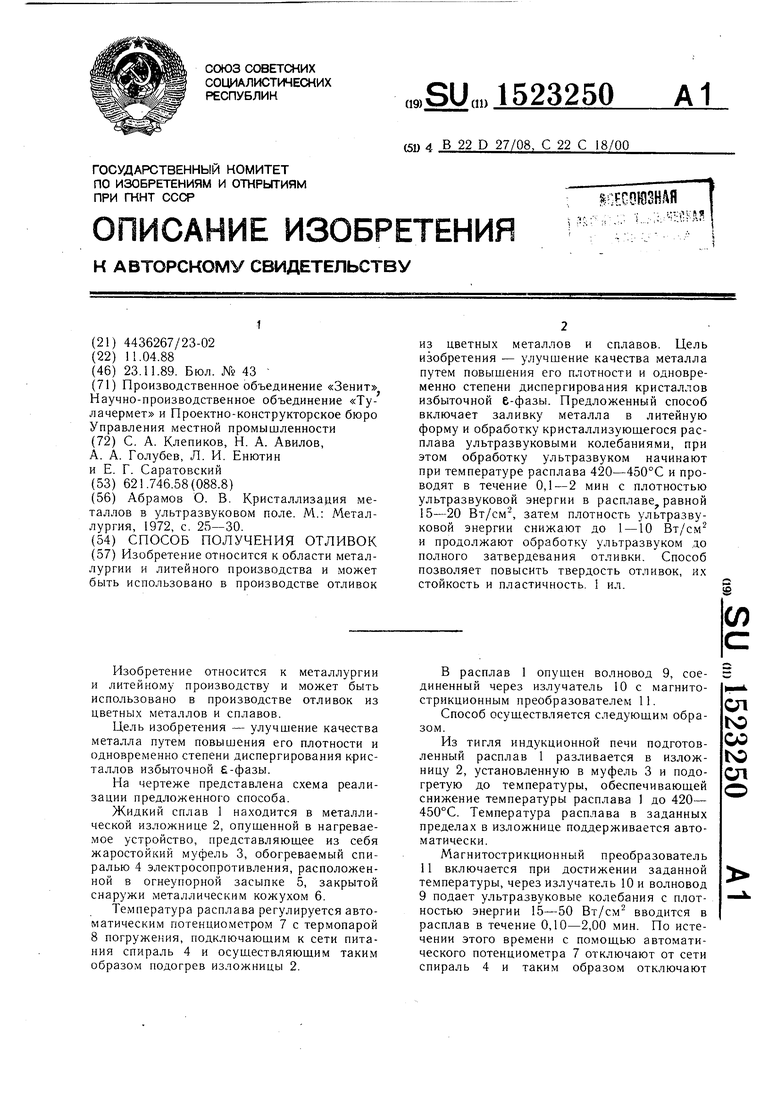

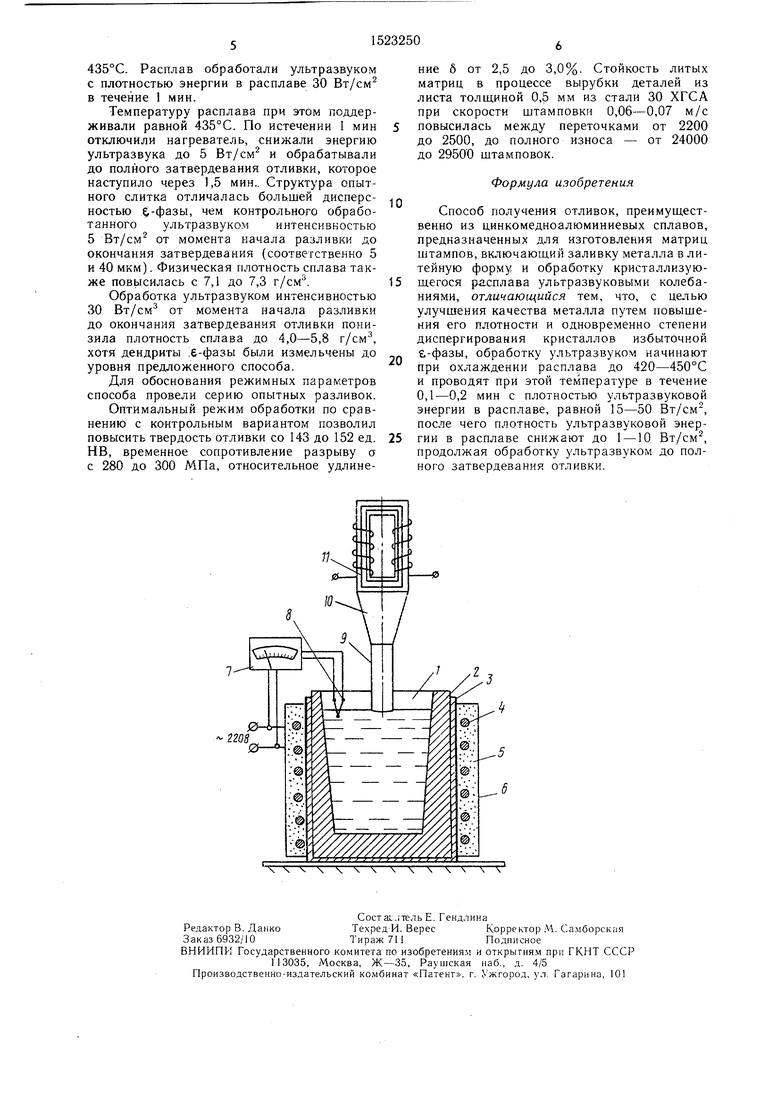

На чертеже представлена схема реализации предложенного способа.

Жидкий сплав 1 находится в металлической изложнице 2, опущенной в нагреваемое устройство, представляюш,ее из себя жаростойкий муфель 3, обогреваемый спиралью 4 электросопротивления, расположенной в огнеупорной засыпке 5, закрытой снаружи металлическим кожухом 6.

Температура расплава регулируется автоматическим потенциометром 7 с термопарой 8 погружения, подключающим к сети питания спираль 4 и осуш,ествляющим таким образом подогрев изложницы 2.

В расплав 1 опушен волновод 9, соединенный через излучатель 10 с магнито- стрикционным преобразователем 11.

Способ осуществляется следующим образом.

Из тигля индукционной печи подготовленный расплав 1 разливается в изложницу 2, установленную в муфель 3 и подогретую до температуры, обеспечивающей снижение температуры расплава 1 до 420- 450°С. Температура расплава в заданных пределах в изложнице поддерживается автоматически.

Магнитострикционный преобразователь 11 включается при достижении заданной температуры, через излучатель 10 и волновод 9 подает ультразвуковые колебания с плотностью энергии 15-50 Вт/см вводится в расплав в течение 0,10-2,00 мин. По истечении этого времени с помощью автоматического потенциометра 7 отключают от сети спираль 4 и таким образом отключают

сл to

00

to

СП

нагревательное устройство. Выходную мощность ультразвукового генератора снижают так, чтобы плотность ультразвуковой энергии в расплаве 1 составила 1 -10 Вт/см. Ультразвуком такой интенсивности обраба- тывают расплав до 380°С, т.е. полного затвердевания отливки.

Для ускорения охлаждения отливки нагревательное устройство может приподниматься с помощью подъемного устройства над изложницей, на качество литого металла такой прием не оказывает заметного влия-- ния. Кроме того, изложница может обдуваться воздущной или паровоздущной смесью из специального устройства. Охлажденную отливку извлекают из изложницы и отправляют на изготовление штампованного инструмента.

Предложенный способ получения отливок, преимущественно из цинкомедноалюми- ниевых сплавов, предназначенных для изготовления матриц щтампов, включает заливку металла в литейную форму и обработку кристаллизующегося расплава ультразвуковыми колебаниями, при этом обработку ультразвуком начинают при тем- пературе расплава 420-450°С и проводят при указанной температуре с плотностью ультразвуковой энергии в расплаве 15- 20 Bт/cм в течение 0,1-2,0 мин, после чего обработку ультразвуком проводят с плотностью ультразвуковой энергии в рас- плаве 1 -10 Вт/см при охлаждении расплава до полного затвердения.

Применение мощного ультразвука с интенсивностью 15-20 Вт/см для обработки сплавов температурой 420-450°С позволяет за время, равное 0,1-2 .мин, диспергиро- вать в максимальной степени первичные кристаллы ,е-фазы. При этом плотность металла не снижается, поскольку температура находится в пределах от температуры образования двойной эвтектики {2+Ё),рав- ной 420°С, до температуры, на 30°С, превышающей ее. Кроме двойной эвтектики остается незакристаллизовавшаяся еше тройная эвтектика (сс+р-(- ), температура образования которой 380°С, что увеличивает количество жидкой фазы и благоприятствует вводу мощного ультразвука без отрицательного влияния на плотность кристаллизующего металла.

Дальнейшая обработка частично затвердевшего расплава ультразвуком интенсивностью 1 -10 Вт/см до окончания пол- ного затвердения формирует мелкодисперсную эвтектику и одновременно высокоплотный слиток, что объясняется отсутствием разрывов тела слитка.

Если обработку ультразвуком начать при температуре выше, чем 450°С, то эффект диспергирования кристаллов -фазы снизится вследствие ее недостаточного количества, выделившегося из расплава.

,. 5

0

5 0

0 5

г

Если температура начала обработки мощным ультразвуком ниже, чем 420°С, т.е. ниже температуры образования двойной эвтектики, то за счет активации процесса образования тройной эвтектики под действием интенсивной кавитации плотность металла снизится.

При этом размер дендритов s-фазы возражает за счет формирования до начала обработки крист,аллов без воздействия.

Если плотность ультразвуковой энергии в расплаве в начале образования е-фазы поддерживать менее 15 Вт/см, то эффект диспергирования кристаллов &-фазы снизится.

Повыщение плотности ультразвуковой энергии более 50 Вт/см не дает дополнительного эффекта диспергирования первичных кристаллов &-фазы, однако плотность сплава несколько снижается.

Продолжительность обработки мощным ультразвуком длительностью менее 0,1 мин недостаточна для диспергирования кристаллов ё-фазы по сравнению с известным способом, предусматривающим непрерывный ввод ультразвука интенсивностью 1 - 10 Вт/см. Превышение продолжительности обработки более 2 мин . не вызывает дополнительного эффекта в диспергировании -фазы.

Если в процессе дальнейшего охлаждения расплава вводить ультразвук менее 1 Вт/см, то эффекта измельчения будет недостаточно, а плотность сплава повысится незначительно. Повышение плотности ультразвуковой энергии на величину более 10 Вт/см вызовет снижение физической плотности металла и одновременно его эксплуатационных характеристик.

Пример. Использовали цинкомедноалю- миниевый сплав следующего химического состава, мас.%: А/ 2,5-2,8, Си 5,0-5,3, Mg 0,08-0,12, Si 0,46-0,52, цинк - остальное. Отливали слитки с размерами 150Х Х50Х50 мм. Сплав выплавляли в индукционной печи МВ-67 в графитовом тигле следующим образом: в предварительно нагретый до 400°С тигель загружали цинк, по расплавлении которого вводили .медно- алюминиевую лигатуру (50% - Сы; ), за 2-3 мин до выпуска вводили магний. В печи поддерживали слабоокислительную атмосферу. Разлив проводили в медные изложницы. Определяющими факторами или показателями качества металла при установлении параметров предлагаемого способа были выбраны: размер дентритов фазы и физическая плотность металла.

Согласно оптимальному варианту выплавляли цинковый сплав с содержанием 3,0% А/; 5,1% Си; 0,11% Mg и 0,49% Si. Температура литья 460°С.

При этом медная изложница была нагрета до 420°С. После наполнения изложницы температура расплава составила

435°С. Расплав обработали ультразвуком с плотностью энергии в расплаве 30 Вт/см в течение 1 мин.

Температуру расплава при этом поддерживали равной 435°С. По истечении 1 мин отключили нагреватель, снижали энергию ультразвука до 5 Вт/см и обрабатывали до полного затвердевания отливки, которое наступило через 1,5 мин.. Структура опытного слитка отличалась большей дисперс- ностью -фззы, чем контрольного обработанного ультразвуком интенсивностью 5 Вт/см от момента начала разливки до окончания затвердевания (соответственно 5 и 40 мкм). Физическая плотность сплава также повь1силась с 7,1 до 7,3 г/см.

Обработка ультразвуком интенсивностью 30 Вт/см от момента начала разливки до окончания затвердевания отливки понизила плотность сплава до 4,0-5,8 г/см, хотя дендриты е-фазь были измельчены до уровня предложенного способа.

Для обоснования режимных параметров способа провели серию опытных разливок.

Оптимальный режим обработки по сравнению с контрольным вариантом позволил повысить твердость отливки со 143 до 152 ед. НВ, временное сопротивление разрыву а с 280 до 300 МПа, относительное удлине

„

5

0

5

ние б от 2,5 до 3,0%. Стойкость литых матриц в процессе вырубки деталей из листа толщиной 0,5 мм из стали 30 ХГСА при скорости штамповки 0,06-0,07 м/с повысилась между переточками от 2200 до 2500, до полного износа - от 24000 до 29500 штамповок.

Формула изобретения

Способ получения отливок, преимуш,ест- венно из цинкомедноалюминиевых сплавов, предназначенных для изготовления матриц штампов, включаюш,ий заливку металла в литейную форму и обработку кристаллизующегося расплава ультразвуковыми колебаниями, отличающийся тем, что, с целью улучшения качества металла путем повышения его плотности и одновременно степени диспергирования кристаллов избыточной -фазы, обработку ультразвуком начинают при охлаждении расплава до 420-450°С и проводят при этой температуре в течение 0,1-0,2 мин с плотностью ультразвуковой энергии в расплаве, равной 15-50 Bт/cм, после чего плотность ультразвуковой энергии в расплаве снижают до 1 -10 Вт/см, продолжая обработку ультразвуком до полного затвердевания отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кристаллизующегося сплава ультразвуком | 1981 |

|

SU971572A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСПЛАВОВ ПУТЕМ ЦИКЛИЧЕСКИХ ФАЗОВЫХ ПРЕОБРАЗОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАНДАРТНЫХ ОБРАЗЦОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2005801C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВА ЗАЭВТЕКТИЧЕСКИХ СИЛУМИНОВ | 1999 |

|

RU2163647C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1997 |

|

RU2132252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВОК И ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2008 |

|

RU2395610C2 |

Изобретение относится к области металлургии и литейного производства и может быть использовано в производстве отливок из цветных металлов и сплавов. Цель изобретения - улучшение качества металла путем повышения его плотности и одновременно степени диспергирования кристаллов избыточной ε-фазы. Предложенный способ включает заливку металла в литейную форму и обработку кристаллизующегося расплава ультразвуковыми колебаниями, при этом обработку ультразвуком начинают при температуре расплава 420-450°С и проводят в течение 0,1 - 2 мин с плотностью ультразвуковой энергии в расплаве, равной 15 - 20 Вт/см2

затем плотность ультразвуковой энергии снижают до 1 - 10 Вт/см2 и продолжают обработку ультразвуком до полного затвердевания отливки. Способ позволяет повысить твердость отливок, их стойкость и пластичность. 1 ил.

Г X

| Абрамов О | |||

| В | |||

| Кристаллизадия металлов в ультразвуковом поле | |||

| М.: Металлургия, 1972, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-11—Подача