Способ относится к области литейного производства и металлургии, в.-частности к способам повышения плотности отливсэк и слитков с помощью ультразвука.

Затвердевание и кристаллизация отливки сопровождается уменьшением ее объема и фильтрацией расплава по .капиллярам между растущими кристаллами. В местах прекращения фильтрации расплава возникают поры. Так образуется очень распространенный порок отливок .- пористость, интенсификация фильтрационного питания отливок позволяет уменьшить их пористость и увеличить плотность.

. При обработке расплавов ультразвуком волны оказывают дополнительное давление на жидкий металл, способствуя фильтрации его между кристаллами.

Известен способ обработки расплавленного метгшла ультразвуком, заключающийся в том, что расплав обрабатывают ультразвуком при температуре на выше температуры JJИKвидyca.

Однако для этого способа характер : на высокая энергоемкость и мгшая эф- фективность влияния на уплотнение отливок, обусловленная тем, что обработка расплава у.ггьт 2азвуком производится до начала i npoi eccoB I усадки и фильтрационного питания отливки.

Наиболее близким к изобретению по технической сущности и достигав-, мой цели является способ ультразвуковой обработки кристаллизующего расплава путем введения излучателя в его верхнюю часть 2.

Сущность способа заключается в

10 том, что в верхней части изложницы между кидким расплавом и излучателем устанавливают посредством погружения акустический контакт и начинают обработку расплава ультразву15ком. Обработку ультразвуком произво-дят ДО полного затвердевания слитка. При этом необходимым условием является постоянный контакт излучателя с жидкой фазой и следовательно от20сутствие контакта с твердой фазой отливки или слитка до полного затвердевания его основной массы.

Основными недостатками известных способов является их высокая энерго25емкость и малое влияние на улучшение фильтрационного питания отливок иэ; за небольшой величины ультразвукового давления,что обуславливает недостаточное повышение плотности

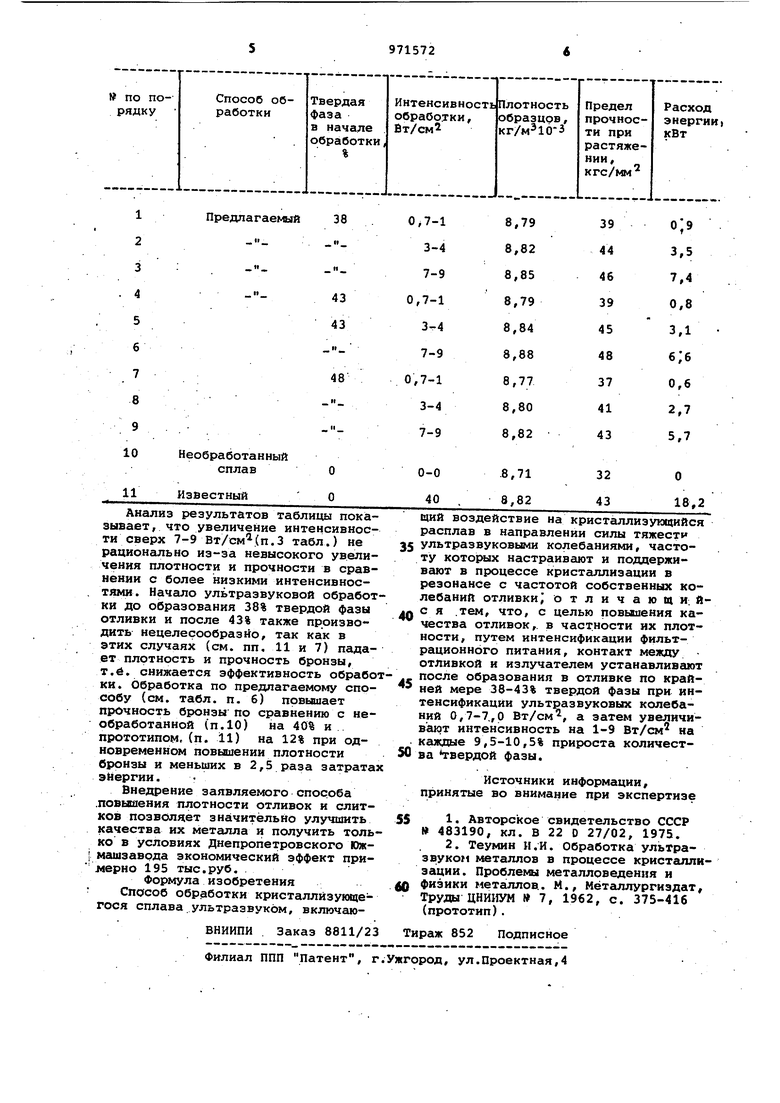

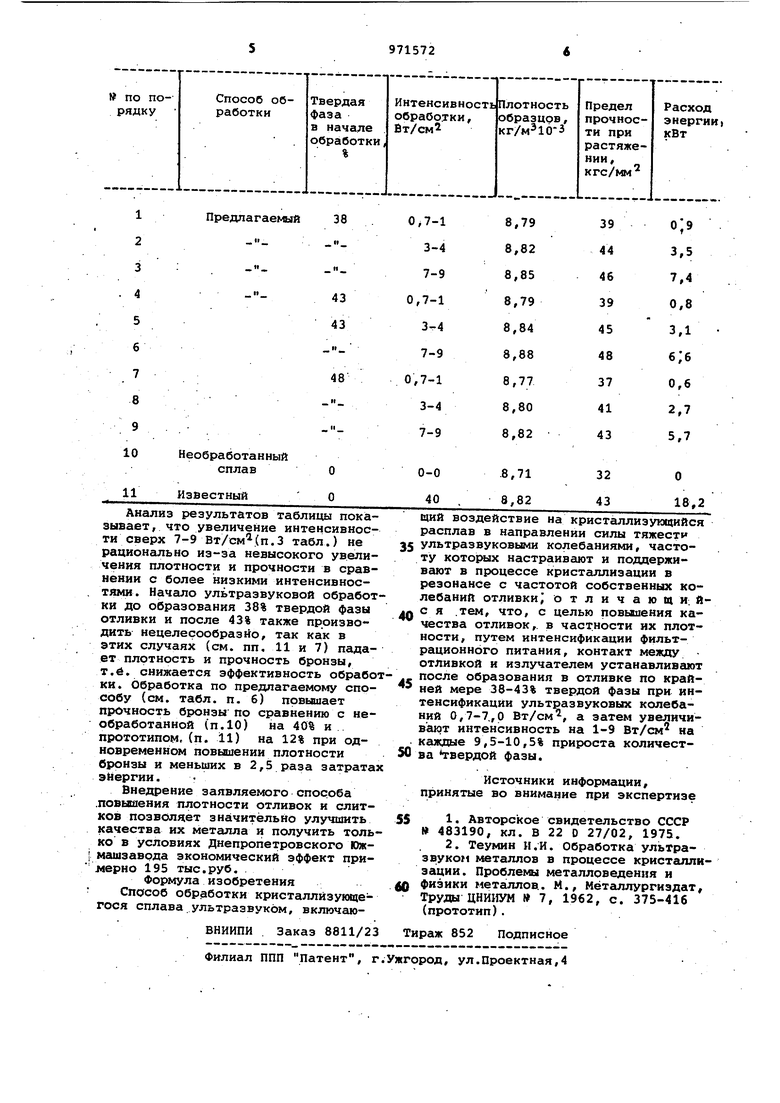

30 отливок. Цель изобретения - повьашение качества отливок, в частности их плотности интенсификации фильтрационного питания. . Цель достигается тем, что в способе обработки кристаллизующего спла ва ультразвуком, включающем воздействие на кристаллизующийся расплав в направлении силы тяжести ультразвуковыми колебаниями, частоту которых настраивают и поддерживают в про цессе кристаллизации в резонансе с частотой собственных колебаний отливки, контакт между отливкой и излучателем устанавливают после образо вания в отливке по крайней мере 384.3% твердой фазы при интенсивности ультразвуковых колебаний 0,7-7,0 Вт/с а затем увеличивают интенсивность на 1-9 Вт/см на каждые 9,5-10,5% прироста количества твердой фазы. Принципиальное отличие данного способа повышения плотности отливокс помощью ультразвука от известных заключается в том, что плотность отливок повышается не за счет зарождения новых центров кристаллизации и измельчения зерна, а за счет интенси фикации фильтрационного питания отливок путем-использования нового явления - ультразвукового капиллярного эффекта, который возбуждается с помощью предлагаемого способа. Величина избыточного давления, действующего на расплав, в десятки и сотни раз превышает обычное-ультразвуковое давление. Это способствует резкому увеличению скорости фильтрации расплава между растущими кристаллами, улучшению питания отливки и повышению ее плотности. Начало ультразвуковой обработки отливок совпадает с началом процесса их фильтрационного питания, соответствующего в .зависимости от типа расплава и условий его охлаждения образованию от 35 до 45% твердой фазы. В этот период течения расплава между кристаллами он не испытывает особых затруднений из-за высокой пористости и. малого гидравлического сопротивления скелета отливки. Поэтому для интенсификации фильтрации достаточно небольших давлений, создаваемых ульт развуковыми колебаниями Вт/см В процессе кристаллизации из-за возрастания количества твердой фазы, увеличен 1я неровностей на поверхности кристаллов, образования и переплетения дендритных ветвей второго, третьего и более высоких порядков. уменьшается пористость и резко возрастает гидравлическое сопротивление скелета отливки, В связи с этим значительно затрудняется фильтрационное питание затвердевающей отливки, и в конце периода затвердевания для пропитки пор расплавом необходимы более высокие давления,, создаваемые ультразвуком, интенсивность которого повышается на 1,9 Вт/ см на каждые 10% прироста количества твёрдой фазы. Отмеченные пределы необходимой интенсивности ультразвука обусловлены большим многообразием кристаллического строения затвердевающих отливок и зависят от физических свойств расплавов. Ниже приводится девять примеров выполнения предлагаемого способа в сравнении со способом, взятым за прототип, и способом без ультразвуковой обработки. Проводилась ультразвуковая обработка затвердевающих слитков из бронзы марки ВРОЮ. Источником колебаний, является генератор УЗТ-9, оборудованный автоматической настройкой в резонансную частоту. Масса слитков составляет 10 кг, температура замерялась хромель-алюминиевыми термопарами, а регистрация результатов производилась потенциометром. Количество образовавшейся твердой фазы определялась с помощью диаграммы состояния Cu-Sn, в зависимости от температу-ры слитка. Ультразвуковая обработка слитков производилась после образования 38, 43 и 48% твердой фазы слитка. Для этого между излучателем ультразвуковых колебаний .и кристаллическим скелетом устанавливался механический контакт. Резонансная частота настраивалась автоматически. Обработка производилась в трех режимах. Начальная интенсивность обработки О,7; 3 и 7 Вт/см. Повышение интенсивности соответственно 1, 4 и 9 Вт/см на каждые 10% вновь образовавшейся твердой фазы. С целью повышения сравнительных результатов в аналогичных условиях производилась заливка и кристаллизация слитков без ультразвуковой обработки и по способу, взятому за прототип. Для определения плотности и прочности бронзы из слитков вырезались образцы. Плотность образцов определялась гидростатическим методом, а прочность - стандартным. Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1988 |

|

SU1523250A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВА ЗАЭВТЕКТИЧЕСКИХ СИЛУМИНОВ | 1999 |

|

RU2163647C1 |

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСПЛАВОВ ПУТЕМ ЦИКЛИЧЕСКИХ ФАЗОВЫХ ПРЕОБРАЗОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393941C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ ИЗ ЗАДАННОЙ ТОЧКИ РАСПЛАВА К ПЕРИФЕРИИ ОТЛИВКИ | 2008 |

|

RU2376108C1 |

| Способ вибрационного воздействия на затвердевающий металл | 1987 |

|

SU1532197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2101129C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМИРОВАНИЯ ФАСОННЫХ ОТЛИВОК | 2001 |

|

RU2220816C2 |

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

Авторы

Даты

1982-11-07—Публикация

1981-01-08—Подача