Изобретение относится к производству металлов и сплавов, точнее к получению отливок различного вида из жидкого металла (например, стальных слитков) и обработке их в процессе отливки и последующей кристаллизации.

Воздействие на процесс кристаллизации слитка с целью улучшения его качества и повышения выхода годного может производиться различными способами. При оценке их эффективности всю совокупность способов целесообразно разделить на несколько групп. При этом в материалах заявки не рассматриваются все существующие приемы воздействия на кристаллизующийся металл, а только наиболее близкие к предлагаемому способу.

Существует, например, группа способов, где в кристаллизующийся слиток вводятся холодильники различной конструкции и конфигурации.

В качестве холодильника может использоваться металлическая штанга с определенной массой и температурой, равной 0,7-0,85 температуры расплава, и имеющий одинаковую металлическую основу с расплавом (патент РФ 2000872, М. кл. B 22 D 7/00, 1983). Роль холодильника могут выполнять также два или несколько металлических вкладышей, размещенных вдоль широких граней слитка (Патон Б. Е., Медовар Б.И. Известия АН СССР, Металлы, N 2, 1981, с. 18-24). Эта группа способов предусматривает только охлаждающее воздействие на расплав, в то время как существует ряд других возможностей, например, вибрационное или акустическое.

Известен способ обработки расплавленного металла ультразвуком при температуре на 5-30oC выше температуры ликвидус (авторское свидетельство 383529, М. кл. B 22 D 27/02, 1971).

Все эти способы требуют сложных устройств по генерации и передаче ультразвука внутрь кристаллизующегося слитка. Кроме того, необходим источник внешней энергии, в то время как кристаллизующийся слиток обладает собственной акустической энергией, которая в предложенных способах не используется.

Этот фактор используется в наиболее близком к предлагаемому способе получения слитка из расплава в резонансном режиме путем наложения внешних акустических полей определенной частоты и мощности внешнего акустического поля, создаваемого дополнительным источником энергии - генератором. При этом частота колебаний генератора близка (или равна) характеристической частоте самого слитка (авторское свидетельство SU 1191176, М. кл. B 22 D 27/08, 1985).

Этот способ позволяет использовать собственные акустические колебания слитка, но также требует использования сложного дорогостоящего генератора колебаний. Кроме того, необходим надежный акустический звукопровод, обеспечивающий передачу звуковой энергии в кристаллизующийся слиток. Требования к такому звукопроводу - высокая огнеупорность, упругость при высоких температурах (для обеспечения эффективной звукопроводности), стойкость - являются в значительной мере взаимоисключающими, поэтому задача создания такого прибора является достаточно сложной.

Предлагаемый в настоящей заявке способ предусматривает реализацию преимуществ всех перечисленных в одном способе:

во-первых, имеющие, как и в случае использования макрохолодильников, достаточно простое устройство для его осуществления;

во-вторых, использующие энергию собственных акустических колебаний слитка;

в-третьих, не требующих внешнего подвода энергии, а следовательно, и соответствующего генератора.

Для реализации этого способа металл разливается в слиток, при этом перед разливкой внутрь помещается макрохолодильник, но отличие состоит в том, что холодильник является резонатором акустических колебаний, имеющих частоту, совпадающую с собственной характеристической частотой слитка.

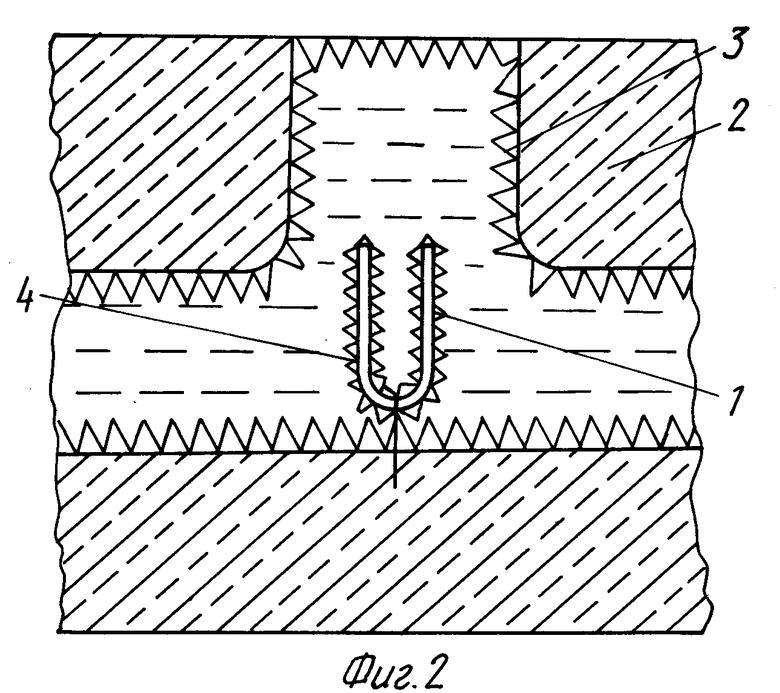

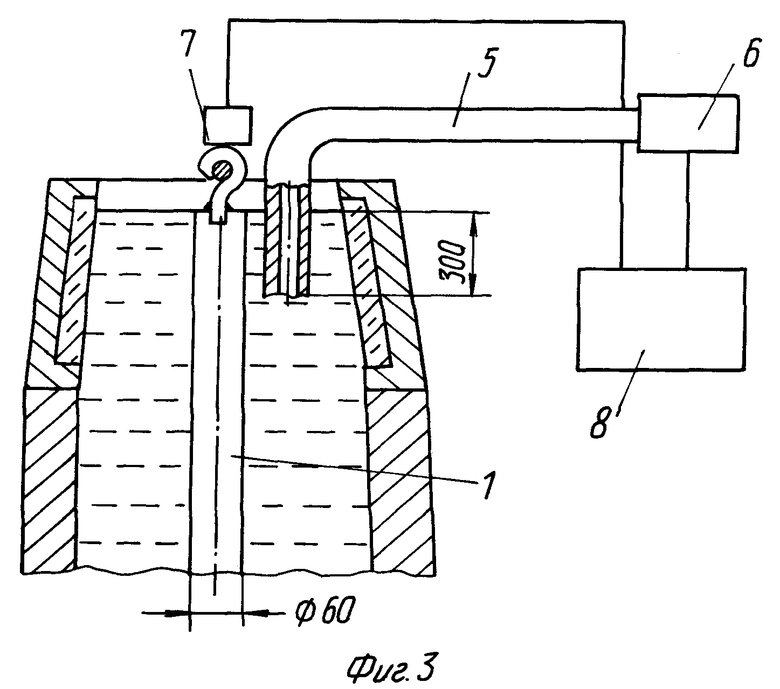

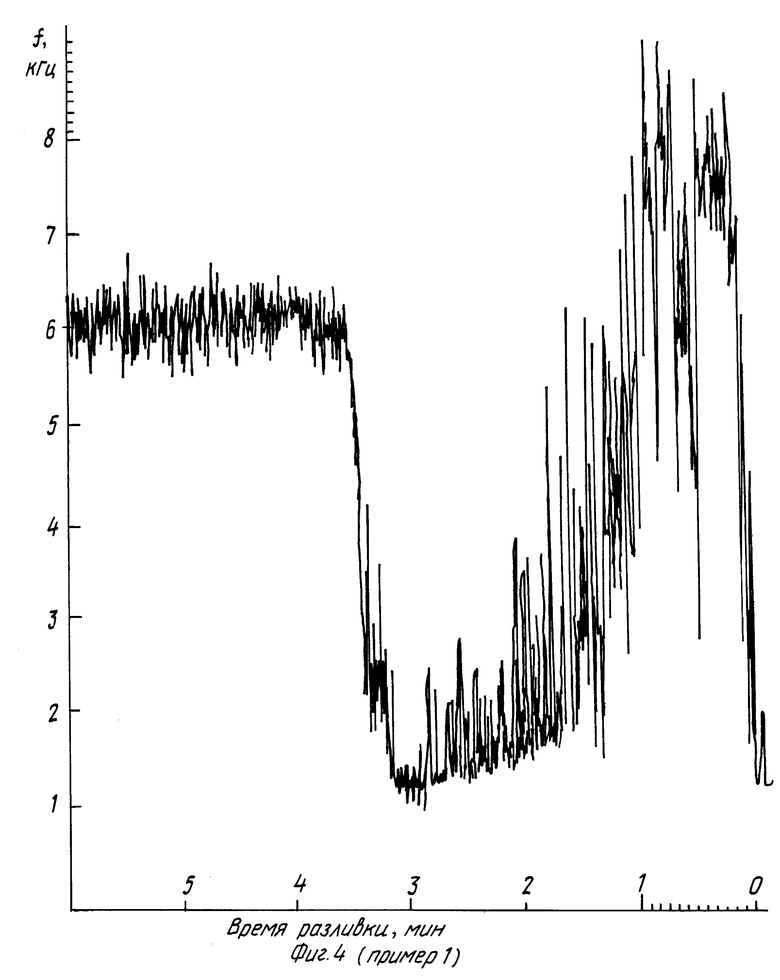

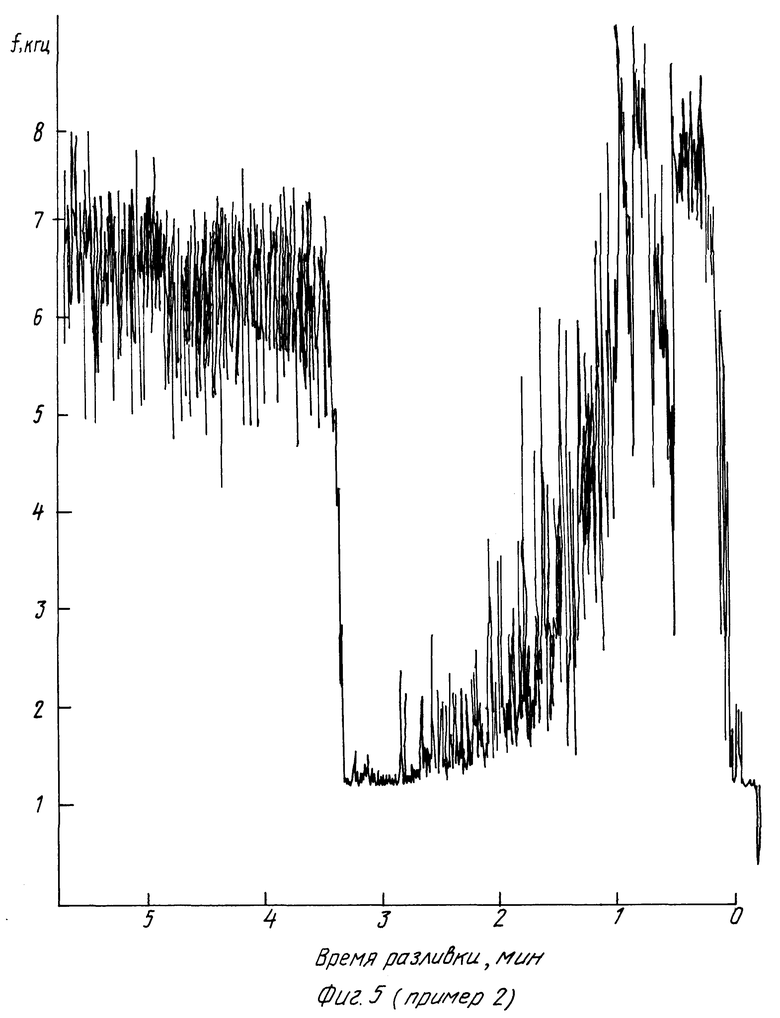

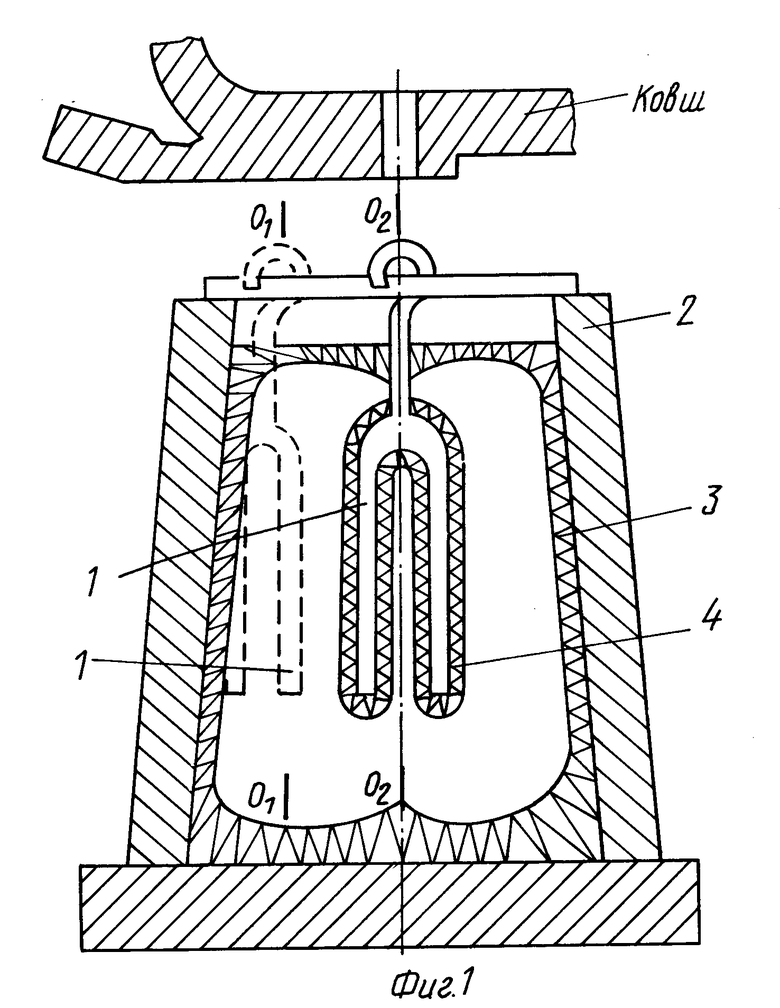

Сущность способа поясняется чертежами, где на фиг. 1 изображена схема обработки металла в изложнице, на фиг. 2 - то же, в литейной форме, на фиг. 3 - виброакустическая измерительная система, на фиг. 4 и 5 - диаграммы изменения характеристической частоты конвективных потоков f (кГц) во время заливки и кристаллизации слитка.

Позициями на фиг. 1 и 2 обозначены: 1 - макрохолодильник- резонатор, 2 - изложница или форма для отливки, 3 - кристаллизующаяся корочка слитка (отливки), 4 - слой металла, намерзающий на резонаторе в начале заливки.

Способ осуществляется следующим образом (фиг. 1). Резонатор 1 помещается в изложницу 2 таким образом, чтобы обеспечить его перемещение после отливки слитка в его тепловой центр, но так, чтобы резонатор и подвесное устройство не мешали заливке расплава в изложницу. После окончания разливки резонатор перемещается в центр слитка.

При отливке металла в литейную форму сифоном (фиг. 2) резонатор помещается в форму до начала разливки в тепловой центр будущего слитка.

Так можно обрабатывать слиток любого размера из любого металла. Главной задачей при этом является изготовление резонатора-холодильника, имеющего собственную частоту, совпадающую с характеристической частотой слитка. Характеристическую частоту слитка определяют экспериментально следующим образом.

В слиток помещают акустический приемник, представляющий упругий элемент (например, стержень из углеродистой стали), соединенный с датчиком звуковых колебаний (например, пьезоэлектрический), и регистрирующий прибор. После наполнения изложницы (формы) колебания снимаются датчиком и регистрируются вторичным прибором.

Затем производится запись фонового звука примерно в этой же зоне цеха. Фоновый звук выделяется из первой фонограммы, и по оставшейся составляющей определяют характеристическую частоту слитка.

Форму и размер резонатора-холодильника подбирают опытным путем, учитывая также материал, из которого он изготавливается. Необходимо, чтобы холодильник полностью растворялся в слитке до окончания кристаллизации, не изменяя или меняя незначительно его химический состав.

Пример осуществления способа.

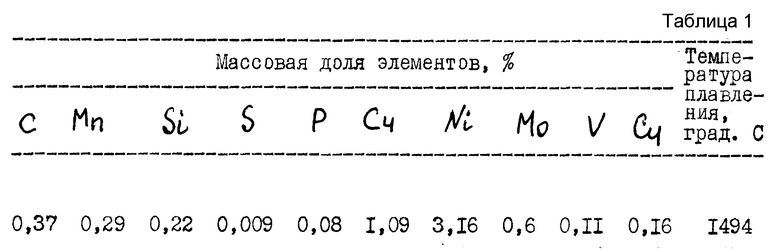

Производилась отливка слитков в изложницу, уширенную к низу, массой 5,4 т с размерами D = 880 мм и H = 1950 мм. Разливали сталь марки 38ХН3МФА, имеющую следующий химический состав и температуру плавления (табл. 1) (см. в конце описания).

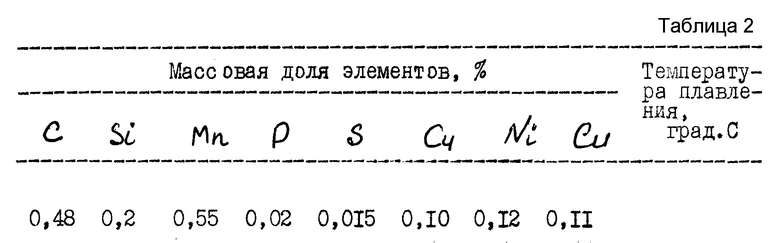

Сталь выплавляли в электродуговой печи и на выпуске ее перегрев составил 56oC. Разливку стали проводили с температурой 1556oC. Холодильник-резонатор изготовляли из стали 45, имеющей химический состав и температуру плавления 1501oC (табл. 2, см. в конце описания).

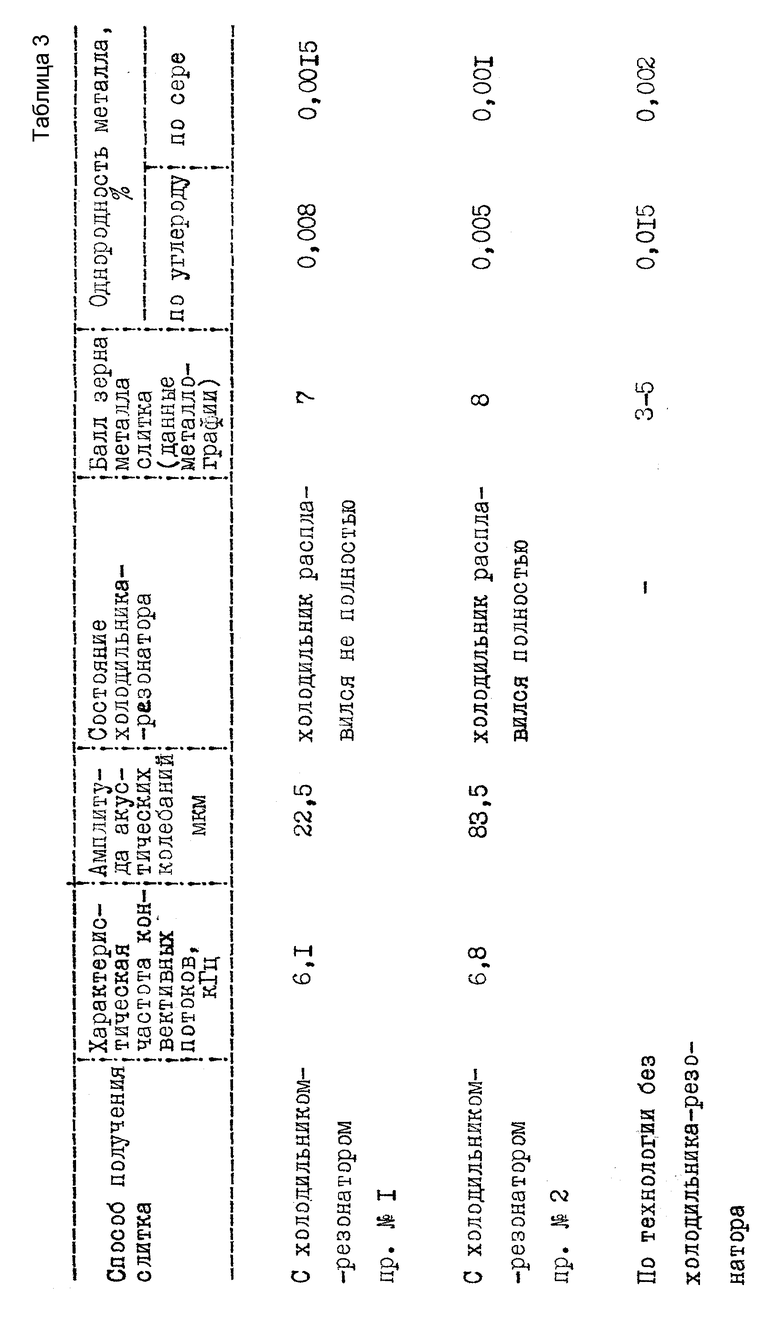

Были опробованы две конструкции холодильника-резонатора, отличающиеся формой и размерами.

1. Резонатор выполнен из штанги диаметром 60 мм, длиной 1550 мм и массой 35 кг, что составляет 0,65% от массы слитка (пример 1 табл. 3).

2. Резонатор изготовлен из 2-х элементов:

- удлиненной штанги диаметром 36 мм,

- скобообразной пластины сечением 120х15 мм и рабочей длиной 1100 мм. Расстояние между пластинами равно 200 мм (фиг. 1).

Общая масса холодильника-резонатора равна 38 кг, что составляет 0,7% от массы слитка (пример 2 табл. 3).

Холодильник помещают в изложницу на подвесном устройстве и располагают вблизи стенки, а расстояние до дна изложницы составляет 400-500 м. Далее производят разливку расплава в изложницу, время наполнения составляет 4,5 мин. По окончании заливки перемещают холодильник-резонатор в тепловой центр слитка.

Виброакустическая измерительная система представлена на фиг. 3 и состоит из (показан случай примера 1):

- акустического зонда 5, на котором смонтирован кварцевый микрофон 6;

- пьезоэлектрического датчика 7, закрепленного на торце холодильника-резонатора 1;

- измерительной виброакустической аппаратуры 8.

Микрофон и пьезоэлектрический датчик подключены к измерительной аппаратуре, где производится накопление и обработка информации (выдача в виде диаграмм). Кварцевым микрофоном проводится измерение характеристической частоты конвективных потоков кристаллизирующегося слитка.

Пьезоэлектрическим датчиком измеряют амплитуду акустических колебаний холодильника-резонатора.

На диаграмме измерения амплитуды акустических колебаний максимум соответствуют моменту, когда характеристическая частота слитка равна частоте собственных колебаний холодильника-резонатора. Уменьшение амплитуды до нуля характеризует полное затвердевание слитка.

Диаграммы изменения характеристической частоты конвективных потоков f (кГц) во время заливки и кристаллизации слитка для примеров 1 и 2 приведены на фиг. 4 и 5.

Технологические параметры и качественные показатели металла слитков приведены в табл. 3.

Полученные предлагаемым способом слитки имели выход годного на 2-5% выше, чем сравнительные. Кроме того, их структура была более плотной и мелкозернистой, особенно в осевой части. Заметно меньше была ликвация серы и других элементов. Скорость полного затвердевания опытных слитков составляла 14-15 минут для слитка массой 5,4 т и отношением высоты H к среднему диаметру D H/D = 2,2.

При значительном объеме затвердевшего металла эффективность акустического воздействия на слиток заметно снижается, так как, во-первых, изменяется собственная частота колебаний слитка, во-вторых, часть резонатора тоже расплавляется, и его частота колебаний также изменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОМ КРИСТАЛЛИЗАТОРЕ | 2003 |

|

RU2263003C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| Способ получения крупных слитков | 1981 |

|

SU1026936A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ | 2007 |

|

RU2355506C2 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1999 |

|

RU2145267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРИЗОНТАЛЬНОГО СЛИТКА | 2004 |

|

RU2277996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

Изобретение относится к литейному производству. При кристаллизации слитка на него с помощью внутреннего макрохолодильника, выполненного в виде резонатора, производится акустическое воздействие. Резонатор имеет частоту колебаний, равную собственной (характеристической) частоте слитка. Звуковые волны, усиленные резонатором, воздействуют на кристаллизующийся слиток аналогично механической вибрации. Происходит измельчение и уплотнение кристаллической структуры слитка. Увеличивается выход годного. Способ достаточно прост для осуществления, не требует подвода внешней энергии. 5 ил., 3 табл.

Способ получения слитка, включающий заливку расплава в литейную форму и воздействие акустическими колебаниями на процесс кристаллизации, отличающийся тем, что в качестве генератора акустических колебаний используют энергию собственных акустических колебаний слитка и усиливают ее резонатором, представляющим собой макрохолодильник, размещаемый в слитке.

| SU 1191176 А, 15.11.85 | |||

| RU 2051768 С1, 10.01.96 | |||

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| US 4175609 А, 27.11.79 | |||

| DE 1145752, 21.03.63. | |||

Авторы

Даты

1999-06-27—Публикация

1997-07-01—Подача