Изобретение относится к измельчительной технике, а именно к планетарным мельницам непрерывного действия, предназначенным для тонкого и сверхтонкого измельчения материалов, смешения их, а также для проведения химических реакций и других процессов, и может быть использовано в цветной, черной, порошковой металлургии, горнодобывающей, цементной и других отраслях промышленности.

Цель изобретения повышение надежности работы планетарной мельницы непрерывного действия.

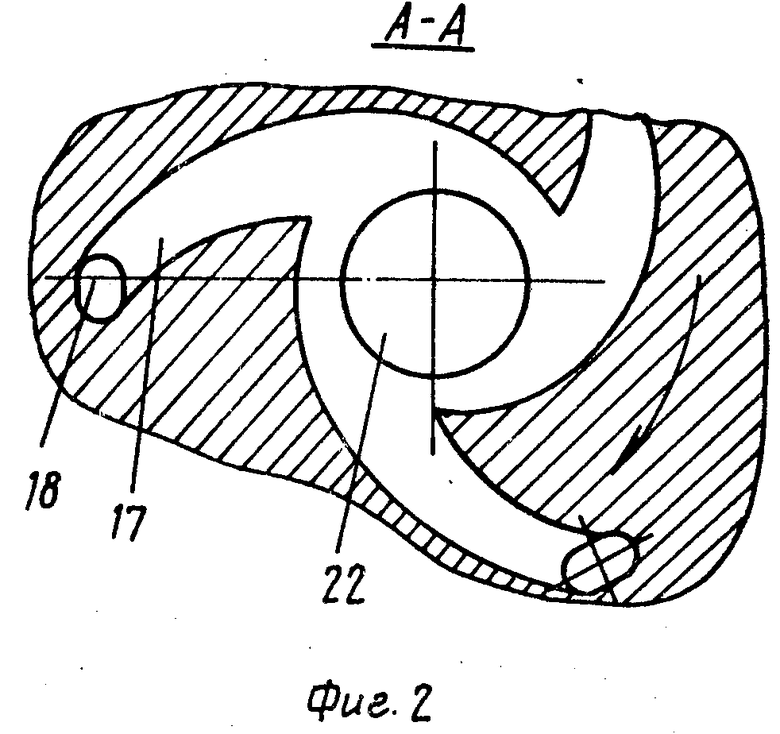

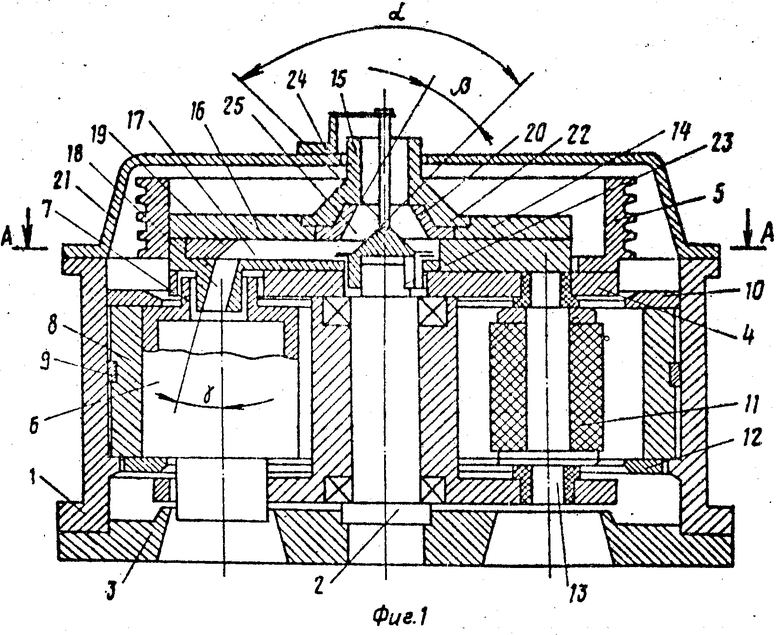

На фиг. 1 изображена схема планетарной мельницы непрерывного действия; на фиг. 2 сечение А-А на фиг. 1.

Планетарная мельница содержит корпус 1 с неподвижной осью 2, установленный на станине 3, водило 4 со шкивом 5, установленное посредством подшипников на неподвижную ось 2, помольные барабаны 6 с горловинами 7, заключенные в жесткую фрикционную обойму 8, которая в свою очередь установлена в корпусе 1 при помощи демпфирующих элементов 9, верхнюю реборду 10 и нижнюю реборду 11, закрепленные на жесткой фрикционной обойме 8, и фиксирующие помольные барабаны 6 от вертикальных колебаний, приводные ролики 12, расположенные в водиле 4 на осях 13, предназначенных для привода помольных барабанов 6, загрузочное устройство 14, закрепленное на водиле 4, с входным патрубком 15, распределительными патрубками 16, имеющими горизонтальные каналы 17 внутри них, выполненные криволинейными по форме логарифмической спирали, и выходными каналами 18, выполненными наклонными, при этом на выходе из горизонтальных каналов 17 установлены отбойные пластины 19, втулку 20, выполненную в форме усеченного конуса и жестко закрепленную во входном патрубке 15 загрузочного устройства 14, крышку 21, установленную на корпусе 1, неподвижный конус 22, фиксированный от проворота шпонкой 23, находящейся на оси 2 корпуса 1 и жестко связанной кронштейном 24 с крышкой 21, сужающуюся кольцевую щель 25, образованную втулкой 20 и конусом 22, находящуюся перед входом в горизонтальные каналы 17 распределительных патрубков 16 загрузочного устройства 14.

Планетарная мельница работает следующим образом.

От электродвигателя определенной мощности через шкив 5 приводится во вращение водило 4, которое посредством приводных роликов 12 приводит в круговое движение помольные барабаны 6. За счет возникающих центробежных сил от масс помольных барабанов 6 силой трения, образованной на жесткой фрикционной обойме 8, последние раскручиваются и вокруг собственных осей. После выхода мельницы на рабочие обороты через входной патрубок 15 в мельницу начинает поступать измельчаемый материал, который попадает в начале в сужающуюся кольцевую щель 25, образованную втулкой 20, выполненной в форме усеченного конуса, и неподвижным конусом 22, жестко связанным с одной стороны посредством шпонки 23 с осью 2, с другой стороны кронштейном 24 с крышкой 21. Сужающаяся кольцевая щель 25 предназначается для затаскивания и предварительного дробления негабаритного измельчаемого материала до кондиционных размеров. Эффект затаскивания достигается выбором угла β между втулкой 20 и конусом 22, который имеет пределы 0 < β< 12о. Выбор угла β в этих пределах обеспечивает, как и у односкосных клиньев, эффект самозаклинивания, т.е. захватываемые сужающейся кольцевой щелью 25 куски измельчаемого материала не могут быть выброшены обратно. Оптимальный угол β равен 6о, однако его не всегда можно выдержать по конструктивным соображениям. Само дробление в сужающейся кольцевой щели 25 происходит за счет, с одной стороны, деформаций сжатия (щель сужающаяся), с другой стороны, за счет сдвиговых деформаций, так как конус 22 неподвижен, а втулка 20 подвижна. В верхней части сужающаяся кольцевая щель 25 имеет линейный размер, превышающий максимальный размер негабаритных кусков, а в нижней части линейный размер равен размеру кондиционных кусков измельчаемого материала. Следовательно, сужающаяся кольцевая щель 25 обеспечивает предварительное дробление некондиционных кусков измельчаемого материала до кондиционных размеров.

Угол α при вершине неподвижного конуса 20 имеет пределы 0 < α < 180о. Объясняется это тем, что при α 0о или при α180о конус исчезает. В действительности оптимальный угол α имеет пределы 30-45о.

Таким образом, предварительно раздробленный в сужающейся щели 25 до кондиционных размеров измельчаемый материал поступает в горизонтальные каналы 17. Если теперь рассмотреть движение материала в криволинейных горизонтальных каналах 17 в подвижной системе координат, проходящих через центр загрузочного устройства 14, то, как и в прежней конструкции, на материал будут действовать две силы: центробежная и сила Коpиолиса. Однако благодаря тому, что горизонтальные каналы 17 выполнены криволинейными по форме логарифмической спирали, сила Кориолиса, направленная всегда перпендикулярно движению, дает составляющую, направленную уже по касательной в сторону горловин 7 помольных барабанов 6, в любой точке криволинейной поверхности стенок горизонтальных каналов 17. Таким образом, если в прежней конструкции горизонтальных каналов 17 сила Кориолиса только прижимала измельчаемый материал к стенкам, то теперь появился эффект скатывания измельчаемого материала по стенкам горизонтальных каналов 17 благодаря тому, что профилирование горизонтальных каналов 17 по форме логарифмической спирали позволило получить составляющую от Кориолисовой силы, которая намного превышает другую составляющую, прижимающую измельчаемый материал к стенкам горизонтальных каналов 17. Профилирование горизонтальных каналов 17 по форме кривой в виде логарифмической спирали наиболее просто и удобно для расчетов, кроме того, именно такая форма кривой обеспечивает достаточную по величине составляющую силы Кориолиса, направляющую измельчаемый материал к горловинам 7 помольных барабанов 6. Характеризуется логарифмическая спираль уравнением

r almϕ где а радиус спирали при ϕ 0 и m > 0;

l 2,718;

m задаваемое для расчетов число, от которого зависит расход измельчаемого материала через канал;

ϕ угол, определяющий положение каждого радиуса спирали.

По форме логарифмической кривой (спирали) считаются закрутки лопаток вентиляторов, грязевых насосов и т.д. Возможно также выполнять профилирование горизонтальных каналов 17 по форме циклоид, но это более сложный путь.

Далее измельчаемый материал, пройдя горизонтальные каналы 17 в распределительных патрубках 16, разогнавшись и приобретя определенную скорость от действия центробежных сил, ударяется об отбойные пластины 18 и, изменив свое направление, попадает в выходные каналы 18 в распределительных патрубках 16 загрузочного устройства 14. В связи с тем, что измельчаемый материал, как правило, неупругий, то и удар его пластины 19 является неупругим, поэтому при ударе измельчаемый материал теряет скорость движения. Кроме потери скорости движения от удара, измельчаемый материал также теряет скорость движения от изменения направления движения, которое происходит при переходе измельчаемого материала из горизонтальных каналов 17 в выходные каналы 18, которые имеют угол наклона γ к оси мельницы. Угол наклона γ должен иметь минимальный наклон, больший, чем 6о31'. Минимальный угол наклона, больший, чем 6о30' выбран потому, что для большинства материалов это естественный угол трения, т. е. при таком угле материал будет с небольшой скоростью передвигаться по выходным каналам 18, независимо от действия центробежных сил и силы Кориолиса. Для того, чтобы увеличить скорость движения измельчаемого материала в выходных каналах 18, необходимо увеличить угол наклона γ так как в этом случае появляется значительная составляющая от центробежных сил, которая помогает движению измельчаемого материала. Чем больше угол γ тем больше составляющая от центробежных сил и, следовательно, тем большая скорость движения измельчаемого материала в выходных каналах 18. Верхним пределом угла γ будет угол 90о, но его достичь нельзя, так как исчезает поворот из горизонтальных каналов в выходные каналы, однако стремиться нужно именно к нему. Поэтому пределы угла γ определяются 6о30' < γ < 90о. Вообще говоря, можно предположить, что и выходные каналы 18 необходимо спрофилировать по форме какой-либо кривой, однако это неверно. Дело в том, что выходные каналы 18 имеют длину, в четыре-пять раз меньшую, чем горизонтальные каналы 17, поэтому профилировать на длине 30-40 мм, а именно такая длина выходных каналов 18, очень сложно, и технологически исполнить бывает даже невозможно.

В действующих мельницах угол γ 15-20о, в проектируемых мельницах угол γ уже удается довести до 30-35о, однако и это не предел.

Из выходных каналов 18, выполненных наклонными, измельчаемый материал поступает в помольные барабаны 6, где окончательно измельченный и активированный выходит для дальнейшей технологической обработки.

Таким образом, данная планетарная мельница непрерывного действия имеет высокую надежность работы за счет непрерывной подачи в помольные барабаны измельчаемого материала с помощью загрузочного устройства, в котором обеспечивается измельчение негабаритных кусков, а также исключается забивание каналов распределительных патрубков частицами подаваемого на измельчение материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| ЦЕНТРОБЕЖНЫЙ ПИТАТЕЛЬ | 1994 |

|

RU2094120C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| Питатель планетарной мельницы | 1979 |

|

SU862981A1 |

| Роторная мельница | 1987 |

|

SU1457991A2 |

| Роторная мельница | 1981 |

|

SU1047513A1 |

| Роторная мельница | 1986 |

|

SU1351663A2 |

| Питатель помольного барабана планетарной центробежной мельницы | 1987 |

|

SU1417923A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА ЮРИСОВА | 1992 |

|

RU2040339C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

Изобретение относится к измельчительной технике для тонкого и сверхтонкого измельчения материалов, смешения их, а также для проведения химических реакций и других процессов. Планетарная мельница обеспечивает непрерывную подачу измельчаемого материала с помощью загрузочного устройства в помольные барабаны и тем самым высокую надежность работы мельницы. Для этого загрузочное устройство 14, закрепленное на водиле 4, имеет входной патрубок 15, распределительные патрубки 16 с горизонтальными каналами 17, внутри состоящими из горизонтальных участков, выполненными по форме логарифмической спирали, и с выходными каналами 18, выполненными наклонными. На выходе из горизонтальных каналов установлены отбойные пластины 19. Мельница снабжена неподвижным конусом 22 с углом α при вершине, лежащим в пределах 0 < α < 180° и втулкой 20 в форме усеченного конуса, образующей вокруг конуса 22 сужающуюся кольцевую щель 25 с углом сужения β , лежащим в пределах 0 < β < 12° находящуюся перед входом в горизонтальные каналы 17. Выходные каналы 18 перед входом в горловины 7 помольных барабанов 6 расположены под углом γ к оси мельницы, лежащим в пределах 6°30″ < γ < 90°. 1 з.п.ф-лы, 2 ил.

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 0 |

|

SU310675A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-04-30—Публикация

1986-02-18—Подача