Причины, побудившие автора предложить отковки в штампах заготовок для спиральных сверл, следующие:

Потеря металла ввиде стружки; перерезывание фрезою поверхностного волокна прокатанной стали, самого ценного для работы волокна; невозможность уплотнения этого волокна; длительность процесса вынимания фрезами винтовой канавки сверла, даже на самых совершенных станках.

Предлагаемый способ имеет целью избежание вышеозначенных недостатков и, главным образом, возможность значительного сбережения в материале. Он отличается от обычного способа - американского-первою операциею: вместо выбирания фрезами винтовой канавки, влекущего за собою потерю материала в виде стружки, сверло почти в окончательной форме отц1тамповывается (отковывается) без бесполезного расхода материала на стружку.

Из круглой стали нарезаются стержни, диаметр коих равен диаметру сверла, а длина около /4 длины будущего сверла.

При американском способе диаметр стержня приблизительно на Vs больше

диаметра изготовленного сверла, а длина стержня приблизительно равна длине сверла.

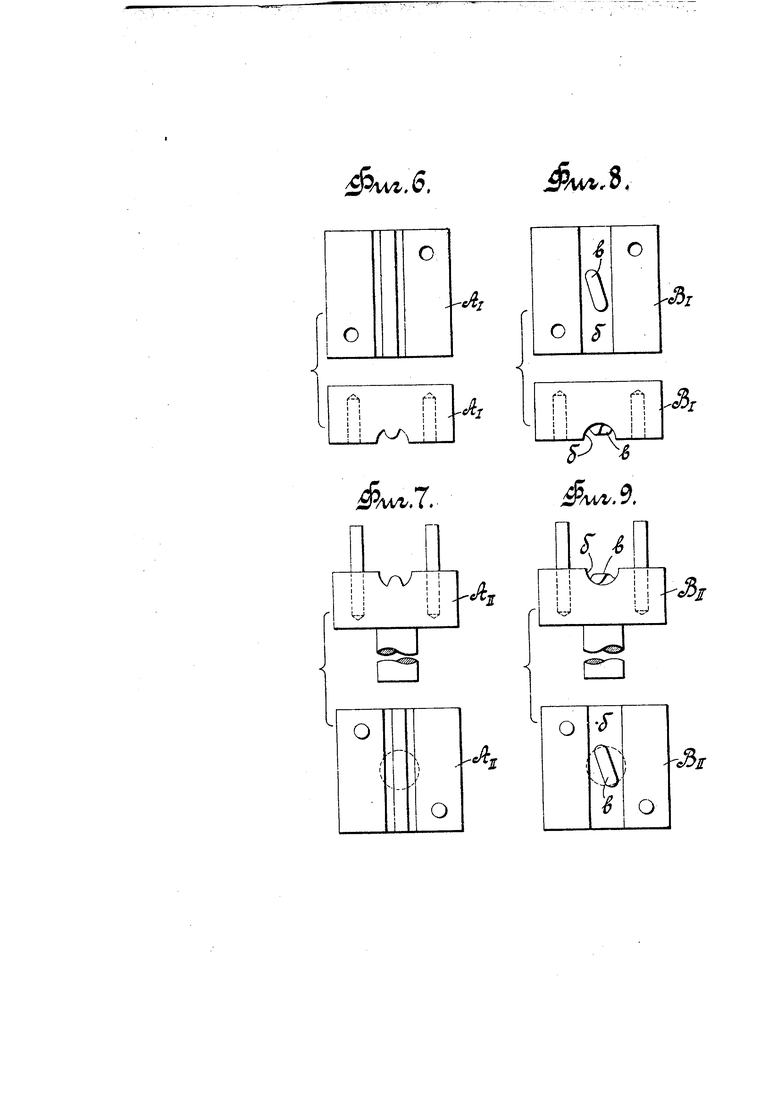

На фиг. 1 - 5 изображены разные стадии изготовления сверла, а на фиг. 6 -11 обжимки А, А,, Б, В,,

ГС

-ь -пКовка сверла производится в три приема в нагретом состоянии:

Стержень-болванка (фиг. 1) проковывается между обжимками А- л А (фиг. 6 и 7), причем на длине, соответствуюш,ей длине рабочей части сверла, образуются два диаметрально противоположных продольных желобка л (фиг. 2); при этой операции длина и диаметр стержня увеличиваются.

Для образования из этих желобков винтовых канавок болванка проковывается между обжимками В и В- (фиг. 8 и 9), имеющими на цилиндрических поверхностях бвыступы в вставные, или ввиде одного целого, с обжимками. Эти выступы (цилиндрики) расположены к образующей поверхности б под углом, соответствующим наклону винтовой линии сверла. Протяжка болванки между обжимами В и S, производится с конца г с постепенным продвиганием и

поворачиванием болванки (фиг. 2); при этой операции длина стержня-болванки, увеличивается и получается в черном виде готовое сверло (фиг. 3).

Между обжимками С, и C,j (фиг. 10 и 11) оттягивается той или иной формы хвостовик сверла; при этой операции длина сверла увеличивается, становясь равной длине сверла с незначительным напуском, удаляемым при дальнейшей обработке (фиг. 4).

Окончательная обработка производится, как обыкновенно, на токарном, фрезерном и шлифовальном станках. Канавка в черном виде (фиг. 3 и 4) может быть прочищаема и фрезою.

Образование сверла (фиг. 3) ,из стержня (фиг. I) может быть также сделано пропусканием стержня между вращающимися роликами: с параллель«ыми осями для образования желобков

(фиг. 2) и с наклоннорасположенными друг к другу роликами для образования сверла в черном виде (фиг. 3).

Форму (фиг. 2J можно получить и на обсадном прессе.

ПРЕД.МЕТ ИЗОБРЕТЕНИЯ.

Способ отковки в штампах заготовок для спиральных сверл, характеризующийся последовательным применением следующих трех пар обжимок: а) обжимок Aj A-J полуцилиндрического профиля с продольными выступами в середине, служащих для образования прямых канавок на рабочей части сверла; б) обжимок jS, /,j полуцилинлрического профиля с наклонными к оси выступами в, служащих для перевода прямых канавок в винтовые, и в) обжимок (,, С для отковки хвоста сверла.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЙ СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2446918C2 |

| Спиральное сверло для получения точных отверстий | 1918 |

|

SU2289A1 |

| СПИРАЛЬНОЕ СВЕРЛО | 2000 |

|

RU2198608C2 |

| Матрица для прессования фасонных профилей | 1982 |

|

SU1172625A1 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ С ПЕРЕСТАВЛЯЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 1995 |

|

RU2147491C1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| КЕРАМИЧЕСКОЕ СВЕРЛО ДЛЯ ВЫСОКОСКОРОСТНОГО СВЕРЛЕНИЯ | 2004 |

|

RU2350436C2 |

| СПИРАЛЬНОЕ СВЕРЛО | 2006 |

|

RU2414996C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНИТЕЛЬНОГО УЗЛА | 2010 |

|

RU2516083C2 |

| СВЕРЛО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ С ПЛОСКИМ ОСНОВАНИЕМ | 2007 |

|

RU2455127C2 |

Авторы

Даты

1924-09-15—Публикация

1921-07-21—Подача