1

(21)4326107/30-12

(22)03с,08.88

(46) 07.12,89„ Бюл. 45

(71)Ленинградское специальное конструкторское бюро по проектированию кожгалантерейных,обувных, меховых 1ашин и средств автоматизации

(72)Т.П. Швецова, П.С. Швецов, В.Б. Винников, Б.А. Ершов, П.Н. Карноухов, В.Н. Савицкий, В.Е. Нодановский, Н.М. Перстобоев и Э.С. Глейзер

(53)685.312(088.8)

(56)Технология производства обуви. Обработка деталей низа обуви, ч. IV, ЦНИИТЭИлегпром, М., 1978, с. 7-17.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ СТЕЛЬКИ

(57)Изобретение относится к легкой цромышленности и позволяет повысить производительность процесса и улучшить качество стельки. Стельки выравнивают, проводят двустороннее шлифование и надсекают пучковую часть

стачьки. После надсечки спускают прямой край полустельки, вырезают желоб на палустельке под теленок, наносят клей-расплав на полустельку с тешш- ратурой 120-130(; и соединяют стельку с полустелькой пр. ; термоактива1дш клея 200-250°С и прессовании. С полученной комбинированной стельки снимают фаску в пяточно-геленочной части и производят формование с последующим прикреплением гапенка с кляммерами к сформованной комбинированной стельке. При этом способе используют клей-расплав следующего состава, мас.%: 60,0- Ьб,5 сополимера этилена с винилацета- том с содержанием ьинилацетата 14-33%, 2,02-5,25-1,4-траНСиолиизспреионого каучука; 3,28-8,75 д винилстнрольного каучука ДССК 65/40; 0,1-0,3 дивиниль- ного каучука с концевыми гидроксиль- ными группами; 1,2-1,5 термостабилизатора 3,5-ди-терт-бутил-4-гидроксил- фенилпропионовой кислоты и диэтилен- гликоля; глицериновый эфир остальное. 2 табл.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОЙ СТЕЛЬКИ ДЛЯ ОБУВИ | 2004 |

|

RU2254794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕЛЕК ПРОФИЛАКТИЧЕСКИХ С ОБОГРЕВОМ | 2006 |

|

RU2361492C2 |

| Способ изготовления обуви для спортивных бальных танцев | 2018 |

|

RU2703562C1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| ПОДОШВА ДЛЯ ПОЛУБОТИНКА, В ЧАСТНОСТИ ДЛЯ КРОССОВКИ | 2009 |

|

RU2489069C2 |

| Способ затяжки верха обуви на колодке | 1980 |

|

SU984443A1 |

| Способ изготовления обуви литьевого метода крепления | 1989 |

|

SU1662483A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ЛИТЬЕВОГО КРЕПЛЕНИЯ НИЗА К МАТЕРИАЛАМ ВЕРХА ОБУВИ | 2005 |

|

RU2290852C1 |

| Тренажер для лечения плоско-вальгусной деформации "ПЛОСКОСТОП" | 2022 |

|

RU2791217C1 |

| АДГЕЗИОННАЯ ТЕРМОПЛАВКАЯ КОМПОЗИЦИЯ ДЛЯ СКРЕПЛЕНИЯ АЛЮМИНИЕВО-ПЛАСТИКОВЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ | 2023 |

|

RU2838155C2 |

Изобретение относится к легкой промышленности и позволяет повысить производительность процесса и улучшить качество стельки. Стельки выравнивают, проводят двустороннее шлифование и надсекают пучковую часть стельки. После надсечки спускают прямой край полустельки, вырезают желоб на полустельке под геленок, наносят клей-расплав на полустельку с температурой 120-130°С и соединяют стельку с полустелькой при термоактивации клея 200-250°С и прессовании. С полученной комбинированной стельки снимают фаску в пяточно-голеночной части и производят формование с последующим прикреплением геленка с кляммерами к сформованной комбинированной стельке. При этом способе используют клей-расплав следующего состава, мас.% : 60,0-66,5 сополимера этилена с винилацетатом с содержанием винилацетата 14-33%

2,02-5,25 1,4-трансполиизопренового каучука

3,28-8,75 дивинилстирольного каучука ДССК 65/40

0,1-0,3 дивинильного каучука с концевыми гидроксильными группами

1,2-1,5 термостабилизатора 3,5-ди-трет-бутил-4-гидроксилфенилпропионовой кислоты и диэтиленгликоля

глицериновый эфир остальное. 2 табл.

Изобретение относится к способу изготовления комбинированных стелек обуви и может быть использовано в легкой промьшшенности

Целью изобретения является повышение производительности процесса и улучше}гие качества стельки.

Примеры 1-8. Технология изготовления стельки из кожи или искусственных кож с картонной полустелькой и металлическим геленком (супина- Iтором), закрепленным на кляммеры,вклю чает в себя следующие операции: подго-, товка стелек к сборке, подготовка полустелек к сборке, сборка стелек с полустельками, снятие фаски в пяточно- геленочной части комбинированных стелек, формование комбинирппанных стелек, прикрепление ге-пе1 ка.

Операцию подготовки стельки к c6oji- ке выполняют из кожи на гибком автоматизированном участке (ГАУ-1), состоящем из модернизированной машины для выравнивания кожаных стелек по

толщине, машины для одновременного | двустороннего ишифования и очистки от riLLiui и машины для надсечки пучковой части стелек.

Стельку из бункера ГАУ-1 подают Б зазор машины для выравнивания по толщине, из которой автоматически передается на операдию одновременног о шлифования с двух сторон и очистки от пьи1И и далее на операцию надсечки пуч- KOBoi i части стелек. Стельки по толщине соответствуют требованиям нормативно-технической документации, поверхность их должна быть равномерно без пропусков отшлифова}1а и обеспылена, iuij;ce4Ky выполняют прерывающимися линиями параллельно линии пучков на ширину 25-35 мм. Расстояние между линиями 10-15 мм, между отдельными надрезами 4-6 мм, глубина надрезов не более 1/3 толщины стельки.

Для сборки комбинированньк стелек нанесение клея производится только на полустельки.

Операцию подготовки полустелек к наклеиванию вьтолняют на гибком автоматизированном участке ГАУ-2, состоящем из машины для вырезания желоба и спускания прямого края полустелек и агрегата для нанесения клея-расплава на детали низа обуви.

На ГАУ-2 в автоматическом дикле за один проход выполняют операции по вырезанию желоба и спусканию прямого края полустелек, нанесению клея-расплава и его охлаждению.

После выполнения операций желоб на гсолустельках располагают по дентру условной оси симметрии пяточной части глубина желоба 0,8+0,2 мм, прямой край полустельки должен быть спущен на 12-17 мм, толщина спущенного края 1+0,2 мм. По всей склеиваемой поверхности полустелек без пропусков и подтеков наносят ровный слой клея-расплава. Режим нанесения клея-расплава: температура в рабочем бачке машины 150°С, температура нанесения клея-рас плава 120-130 С, время обдувки воздухом (охлаждения) 5-15 с.

Операдию сборки и склеивание стель ки с полустелькой выполняют на автомате для термоактивадии клея-расплава и сборки комбинированных стелек. Стельку и попустельку из бункера автомата передают в термоактиватор, где производят термоактивацию клеевой пленки на полустельке и обогрев склей

5

0

5

0

5

0

5

0

5

ваемой поверхности стельки, и лалее их сбоку .

Режим термоактивадаи: температура термоактивации 200-250 С, время термо- актива11 1и 3-6 с (за время термоактивации температура на уровне склеиваемых поверхностей должна составлять 70-90°С) .

Режим склеивания комбинированных стелек: время прессования 5-10 с, удельное давление прессования 0,3 - 0,35 МПа.

Слои стельки прочно, без зазоров склеены и совпадают по контуру.

Снятие фаски в пяточно-геленочной части комбинированной стельки осуществляют следующим образом.

Комбинированную стельку с торца равномерно фрезеруют по периметру пяточно-геленочной части с поверхности, обращенной к подошке, на машине марки 05258/Р1. После фрезерования угол наклона торца стелек составляет продолжение боковой поверхности колодки. Ширина и толщина спущенного края 1,5- 4 мм. Контур пяточной части стельки ; не имеет повреждений. Затем производят формование комбинированной стельки. Стельки формуют попарно на машине модели 05342/Р1о Режим формоваршя сте лек: давление прессования не менее 30 тИ, длительность 3-5 с, температура 60°С, опу;кается формование и без подо1 рева пресс-форм.

I

Прикрепление теленка осуществляют

следуюпщм образом.

Металлический геленок с шипами (кляммерами) накладывают в желоб, имеющийся с ходовой поверхности отформованной комбинированной стельки, и прикрепляют в двух точках на машине марки МКН-С-0.

Расстояние между линией пяточного закрепления и краем желоба в соответствии с типовой технологией производства обуви.

Геленок прочно и плотно прижимают к стельке. Профиль следа формованной стельки должен полностью соответствовать профилю геленка.

Склеивание стельки с полустелькой осуществляют с помощью клея-расплава следующего состава, мас.%:

Сополимер этилена с виниладетатом (ЭВА) с содержанием

винилацетата 14-33%

(ВА)60,00-66,50

Смесь синтетических

каучуков 1,4-трансполиизопрен (1,4ТПИ)2,02-5,25

Дивипилстирольный

каучук ДССК 65/40 3,28-8,75

Дивинильный каучук

с концевыми гидроксильными группами

СКД-ГТР0,10-0,30

Термостабилизатор

3,5-ди-трет-бутил-4-гидрокснлфенилпропионовой кислоты и ди-

этиленгликоля1,20-1,50

Глицериновый эфир

канифолиОстальное

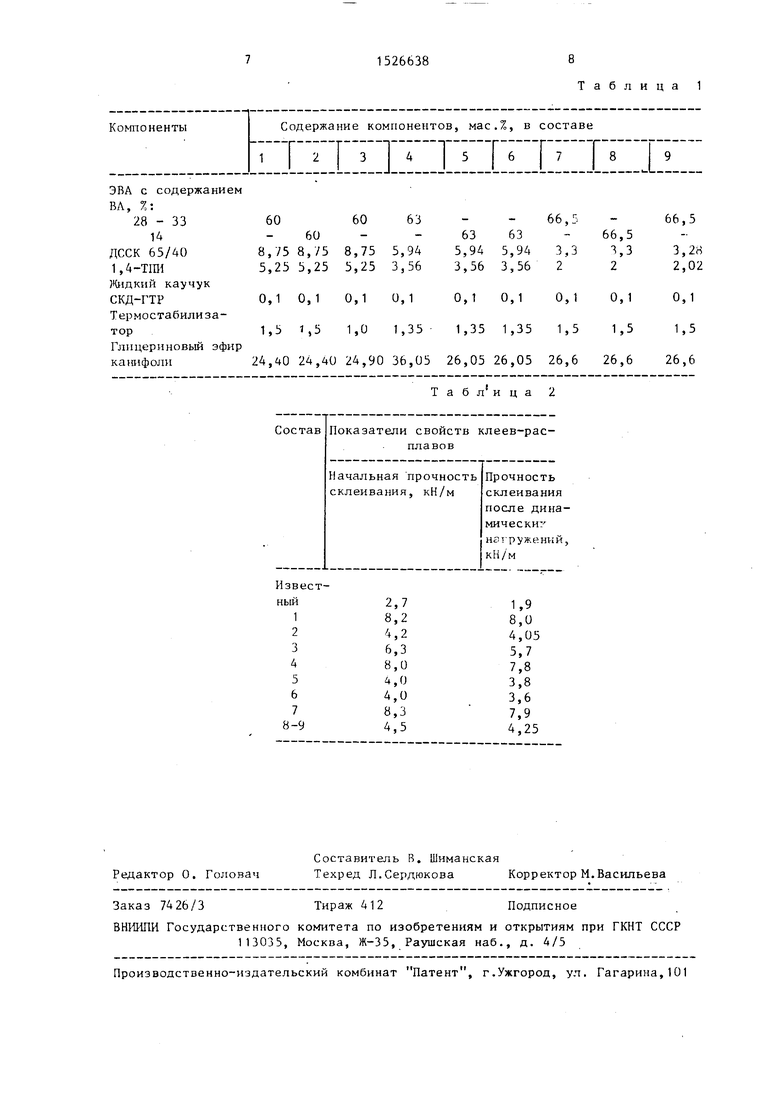

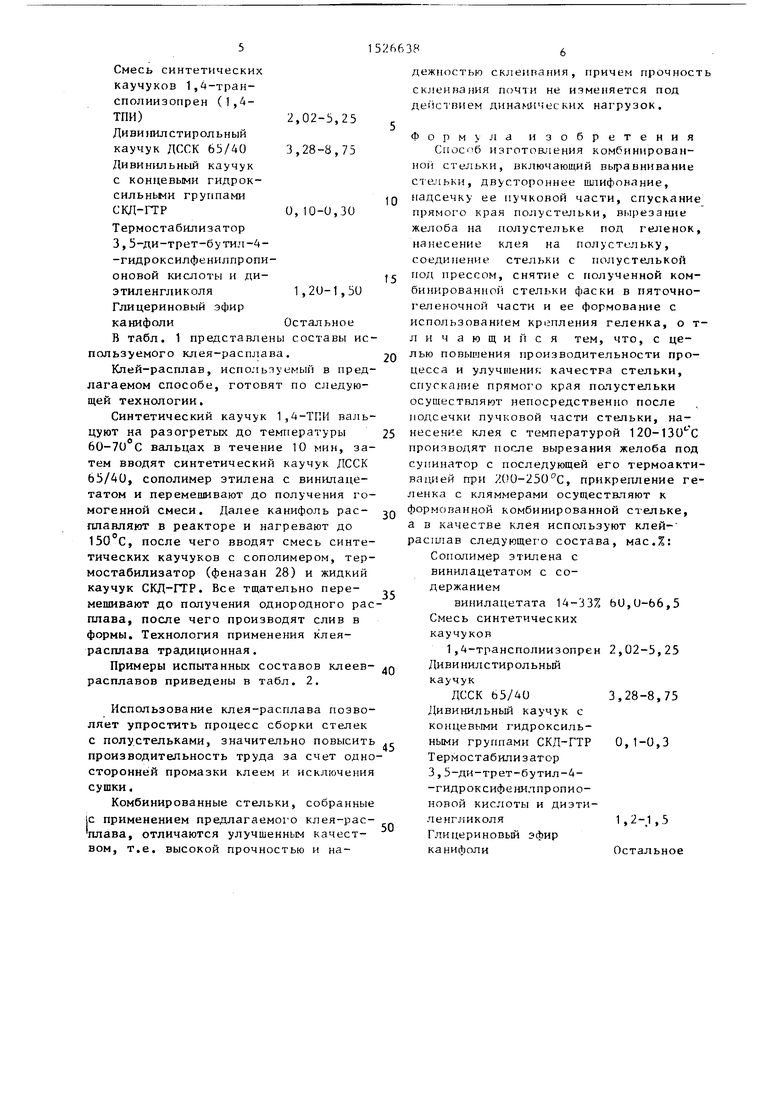

В табл. 1 представлены составы используемого клея-расплава.

Клей-расплав, используемый в предлагаемом способе, готовят по следующей технологии.

Синтетический каучук 1,4-ТПИ вальцуют на разогретых до температуры 60-70 С вальцах в течение 10 мин, затем вводят синтетический каучук ДССК 65/40, сополимер этилена с винилаце- татом и перемешивают до получения гомогенной смеси. Далее канифоль расплавляют в реакторе и нагревают до 150°С, после чего вводят смесь синтетических каучуков с сополимером, термостабилизатор (феназан 28) и жидкий каучук СКД-ГТР. Все тщательно перемешивают до получения однородного расплава, после чего производят слив в формы. Технология применения клея- расплава традиционная.

Примеры испытанных составов клеев- расплавов приведены в табл. 2.

Использование клея-расплава позволяет упростить процесс сборки стелек с полустельками, значительно повысить производительность труда за счет односторонней промазки клеем и исключения сушки.

Комбинированные стельки, собранные 1C применением предлагаемого клея-рас- плава, отличаются улучшенным качеством, т.е. высокой прочностью и на

0

5

0

5

Q

0

5

дежностью склеипания, причем прочность склеивания почти не изменяется под действием динамических нагрузок.

Формула изобретения Способ изготовления комбинированной стельки, включающий выравнивание стечьки, двустороннее шлифование, надсечку ее пучковой части, спускание прямого края полустельки, вырезание желоба на полустельке под геленок, нанесение клея на полустельку, соединение стельки с полустелькой под прессом, снятие с полученной комбинированной стельки фаски в пяточно- геленочной части и ее формование с использованием крепления геленка, о т- л и ч а ю щ и и с я тем, что, с целью повышения производительности процесса и улучшени;; качества стельки, cnycKamie прямого края полустельки осуществляют непосредственно после подсечки пучковой части стельки, нанесение клея с температурой 120-130 С производят после вырезания желоба под супинатор с последующей его термоакти- вадией при 7,(0-250 С, прикрепление геленка с кляммерами осуществляют к формованной комбинированной стельке, а в качестве клея используют клей- рас1шав следующего состава, мас.%:

Сополимер этилена с

винилацетатом с содержанием

винилацетата 14-33% 60,0-66,5

Смесь синтетических

каучуков

1,4-трансполиизопрен 2,02-5,25

Ди ви НИЛ с тир ол ьный

каучук

ДССК 65/40 3,28-8,75

Дивинильньш каучук с

концевыми гидроксильными группами СКД-ГТР 0,1-0,3

Термостабилизатор

3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты и диэтиленгликоля1 , , 5

Глицериновый эфир

каниЛолиОстальное

Компоненты

Содержание компонентов, мас.%, в составе

iTiiiiZTncnzTi:;

ЭВА с содержанием ВЛ, %:

28 - 33606063-- 66,5 -66,5

14- 60--63 63- 66,5

ДССК 65/408,75 8,75 8,75 5,94 5,94 5,94 3,3 3,33,28

1,4-ТПИ5,255,25 5,25 3,56 3,56 3,56 222,02

Жидкий каучук

СКД-ГТР0,1 0,1 0,1 0,10,1 0,10,1 0,10,1

Термостабилизатор1,5 1,5 1,0 1,35 1,35 1,35 1,5 1,51,5 Глицериновый эфир канифоли 24,40 24,40 24,90 36,05 26,05 26,05 26,6 26,6 26,6

,„.,„,.. «. ... .в... « Р«....

т а б л и ц а 2

Состав Показатели свойств клеев-расплавов

Начальная прочность Прочность склеивания, кН/м склеивания

после динамически:

нзг-руженкй, кН/м

Известный2,71,9

18,28,0

24,24,05

36,35,7 В,О7,8

5,03,8

64,03,6

78,3 7,9 ,54,25

Составитель В. Шиманская Редактор О, Головач Техред Л.Сердюкова Корректор М.Васильева

Заказ 7426/3Тираж 412Подписное

ВН№ШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113033, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Таблица 1

Авторы

Даты

1989-12-07—Публикация

1988-08-03—Подача