Изобретение относится к пленочным аппаратам для проведения тепло- и мас- сообменных процессов и может быть широко использовано в химической, микробиологической и других отраслях про- мьшпгенности.

Целью изобретения является увеличение эффективности за счет ликвидации перемешивания пристенного слоя жидкости с основным потоком, снижение металлоемкости и упрощение конструкции.

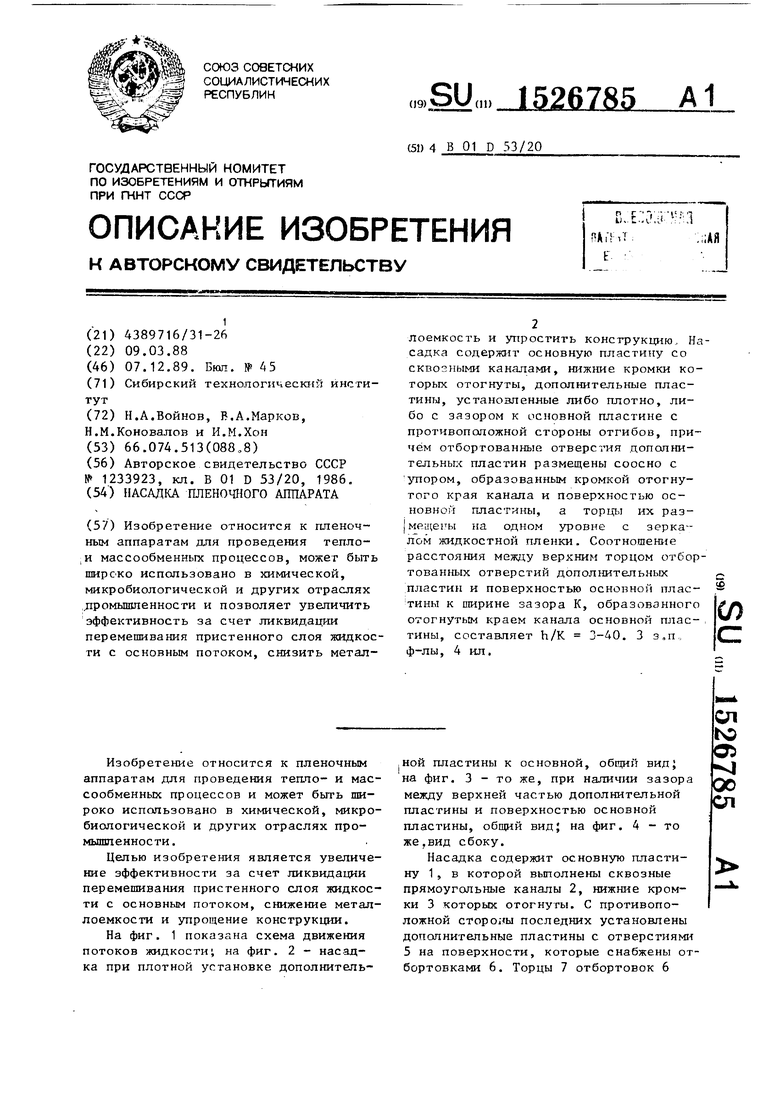

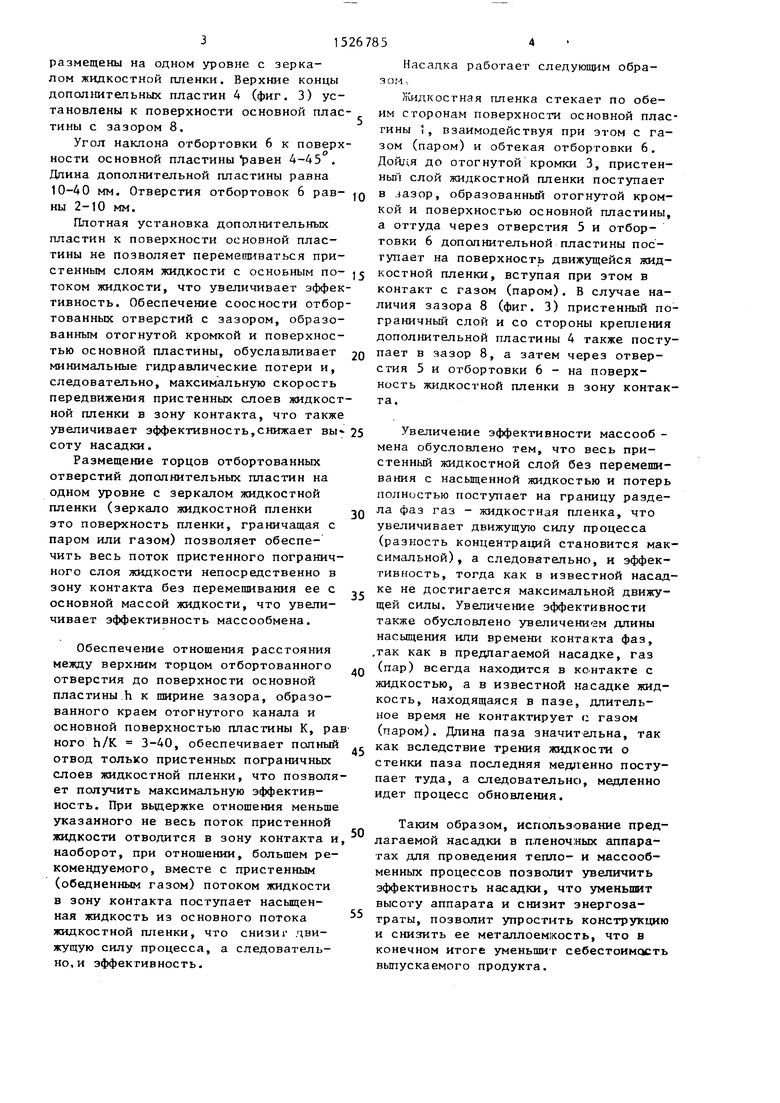

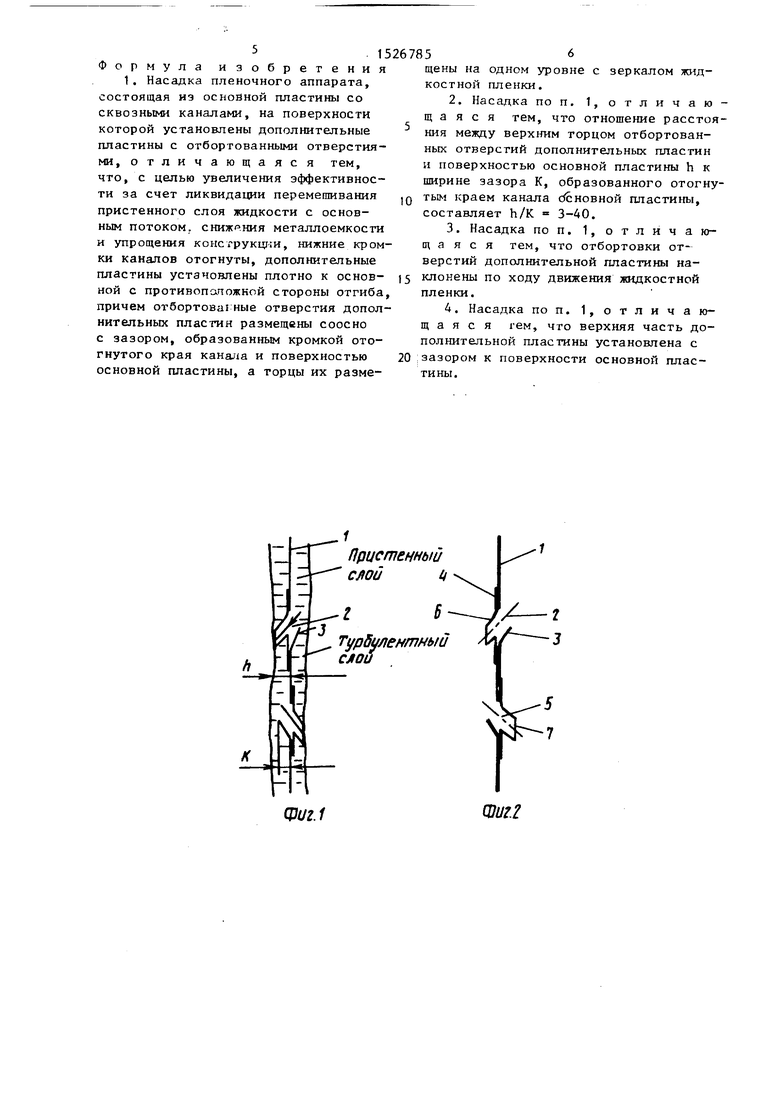

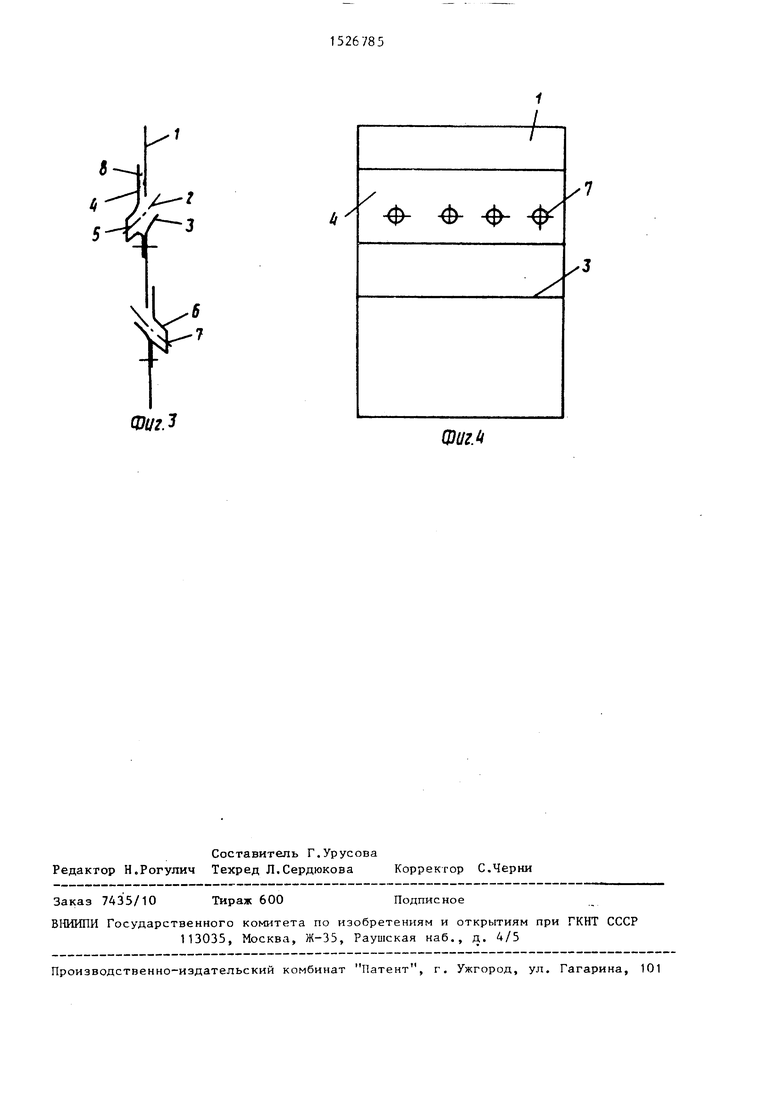

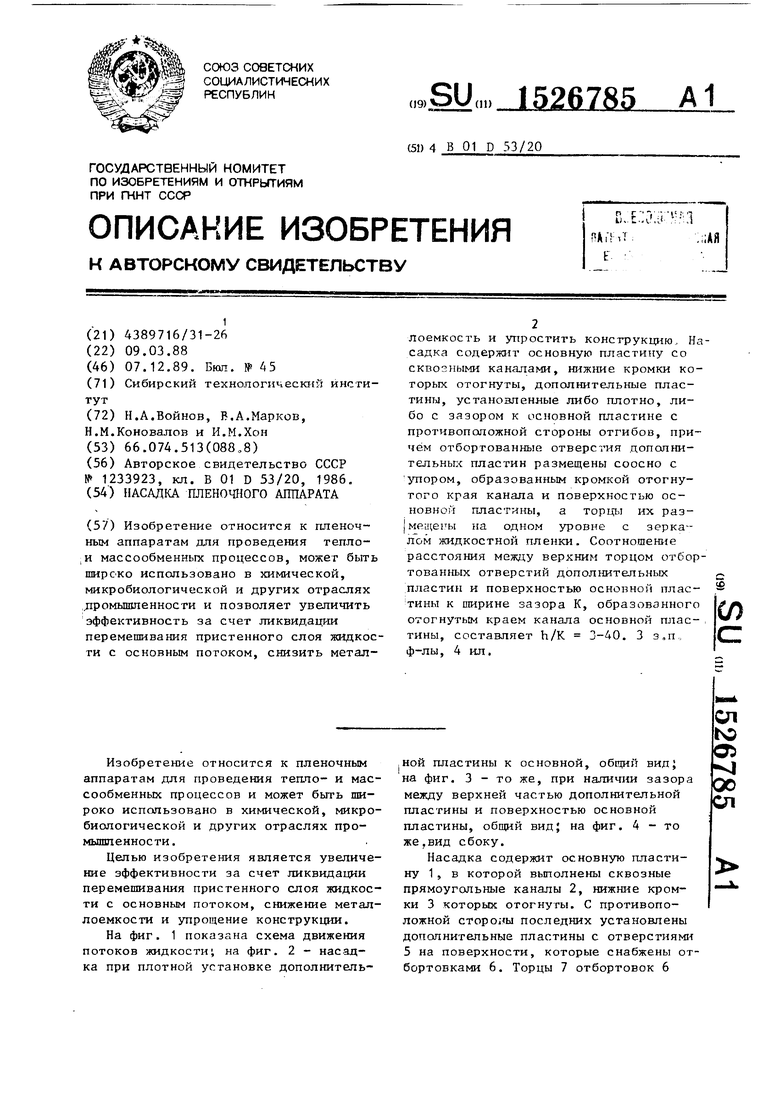

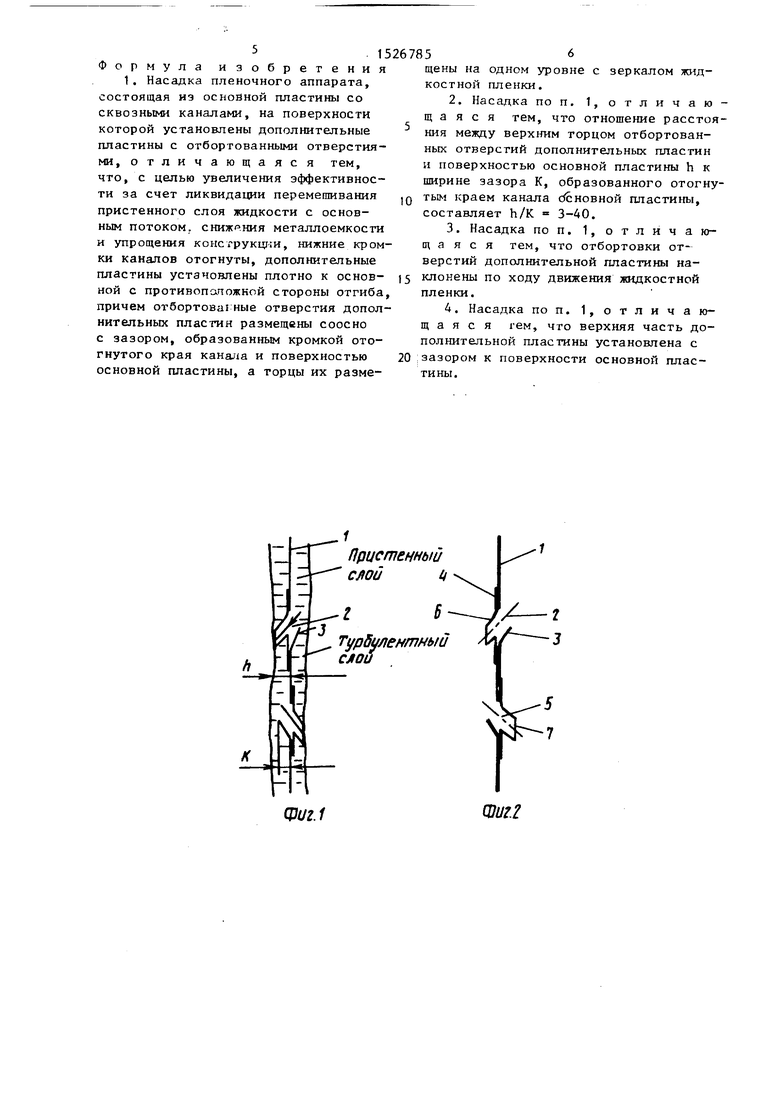

На фиг. 1 показана схема движения потоков жидкости; на фиг. 2 - насадка при плотной установке дополнитель,ной пластины к основной, общий вид; на фиг. 3 - то же, при наличии зазора между верхней частью дополнительной пластины и поверхностью основной пластины, общий вид; на фиг. 4 - то же,вид сбоку.

Насадка содержит основную пластину 1 , в которой выполнены сквозные прямоугольные каналы 2, нижние кромки 3 которых отогнуты. С противоположной стороны последних установлены дополнительные пластины с отверстиями 5 на поверхности, которые снабжены от- бортовками 6. Торцы 7 отбортовок 6

О1 N5

05

00 СП

размещены на одном уровне с зеркалом жидкостной пленки. Верхние концы дополнительных пластин 4 (фиг. 3) установлены к поверхности основной пластины с зазором 8.

Угол наклона отбортовки 6 к поверхности основной пластины равен 4-45 . Дпина дополнительной пластины равна 10-40 мм. Отверстия отбортовок 6 рав- ны 2-10 мм.

Плотная установка дополнительных пластин к поверхности основной пластины не позволяет перемешиваться при- стенньм слоям жидкости с основным по- током жидкости, что увеличивает эффективность. Обеспечение соосности отбортованных отверстий с зазором, образованным отогнутой кромкой и поверхностью основной пластины, обуславливает минимальные гидравлические потери и, следовательно, максимальную скорость передвижения пристенных слоев жидкостной пленки в зону контакта, что также увеличивает эффективность,снижает вы соту насадки.

Размещение торцов отбортованных отверстий дополнительных пластин на одном уровне с зеркалом жидкостной пленки (зеркало жидкостной пленки это повер хность пленки, граничащая с паром или газом) позволяет обеспечить весь поток пристенного пограничного слоя жидкости непосредственно в зону контакта без перемешивания ее с основной массой жидкости, что увеличивает эффективность массообмена.

Обеспечение отношения расстояния между верхним торцом отбортованного отверстия до поверхности основной пластины h к ширине зазора, образованного краем отогнутого канала и основной поверхностью пластины К, ра

ного h/K 3-40, обеспечивает полный

отвод только пристенньк пограничных

слоев жидкостной пленки, что позволяет получить максимальную эффективность. При вьщержке отношения меньще указанного не весь поток пристенной жидкости отводится в зону контакта и наоборот, при отношении, большем рекомендуемого, вместе с пристенным (обедненным газом) потоком жидкости в зону контакта поступает насьицен- ная жидкость из основного потока жидкостной пленки, что снизит движущую силу процесса, а следовательно, и эффективность.

о

0

, 5

0

Насадка работает следующим образом,

НСидкостная пленка стекает по обеим сторонам поверхности основной пластины 1, взаимодействуя при этом с газом (паром) и обтекая отбортовки 6. Дой;|,я до отогнутой кромки 3, пристенный слой жидкостной пленки поступает в ja3op, образованный отогнутой кромкой и поверхностью основной пластины, а оттуда через отверстия 5 и отбортовки 6 дополнительной пластины поступает на поверхность движущейся жидкостной пленки, вступая при этом в контакт с газом (паром). В случае наличия зазора 8 (фиг. 3) пристенный пограничный слой и со стороны крепления дополнительной пластины 4 также поступает в зазор 8, а затем через отверстия 5 и отбортовки 6 - на поверхность жидкостной пленки в зону контакта.

Увеличение эффективности массооб - мена обусловлено тем, что весь пристенный жидкостной слой без перемешивания с насьщенной жидкостью и потерь полностью поступает на границу раздела фаз газ - жидкостная пленка, что увеличивает движущую силу процесса (разность концентраций становится максимальной), а следовательно, и эффективность, тогда как в известной насадке не достигается максимальной движущей силы. Увеличение эффективности также обусловлено увеличением длины насыщения или времени контакта фаз, .так как в предлагаемой насадке, газ (пар) всегда находится в ко.нтакте с жидкостью, а в известной насадке жидкость, находящаяся в пазе, длительное время не контактирует с газом (паром). Длина паза значительна, так как вследствие трения жидкости о стенки паза последняя медленно поступает туда, а следовательно, медленно идет процесс обновления.

Таким образом, использование предлагаемой насадки в пленочных аппаратах для проведения тепло- и массооб- менных процессов позволит увеличить эффективность насадки, что уменьшит высоту аппарата и снизит энергозатраты, позволит упростить конструкцию и снизить ее металлоемкость, что в конечном итоге уменьшит себестоимость выпускаемого продукта.

Формула изобретения

1. Насадка пленочного аппарата, состоящая из основной пластины со сквозными каналами, на поверхности которой установлены дополнительные пластины с отбортованными отверстиями, отличающаяся тем, что, с целью увеличения эффективности за счет ликвидации перемешивания пристенного слоя зкидкости с основным потоком, сниж .ния металлоемкости и упрощения консгрукцг-1И, нижние кромки каналов отогнуты, дополнительные пластины установлены плотно к основной с противопсхпожной стороны отгиба причем отбортовагные отверстия дополнительных пластин размещены соосно с зазором, образованным кромкой отогнутого края канала и поверхностью основной пластины, а торцы их размещены на одном уровне с зеркалом жидкостной пленки.

2.Насадка по п. 1, отличающаяся тем, что отношение расстояния меящу BepxifflM торцом отбортованных отверстий дополнительных пластин

и поверхностью основной пластины h к ширине зазора К, образованного отогну- тым краем канала дсновной пластины, составляет h/K 3-40.

3.Насадка по п. 1, отличающаяся тем, что отбортовки отверстий дополнительной пластины наклонены по ходу движения жидкостной пленки.

4.Насадка по п. 1, отличающая с я гем, что верхняя часть дополнительной пластины установлена с

зазором к поверхности основной пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадка пленочного аппарата | 1989 |

|

SU1669475A1 |

| Аппарат для контактирования газа с жидкостью | 1986 |

|

SU1445741A1 |

| Массообменный аппарат | 1989 |

|

SU1681879A1 |

| Пленочный аппарат | 1989 |

|

SU1719009A1 |

| Насадка пленочного аппарата | 1990 |

|

SU1761174A1 |

| Трубчатая насадка пленочного аппарата | 1989 |

|

SU1669473A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| Насадка пленочного трубчатого аппарата | 1991 |

|

SU1787483A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1572672A1 |

| Пленочный аппарат | 1991 |

|

SU1801540A1 |

Изобретение относится к пленочным аппаратам для проведения тепло- и массообменных процессов, может быть широко использовано в химической, микробиологической и других отраслях промышленности и позволяет увеличить эффективность за счет ликвидации перемешивания пристенного слоя жидкости с основным потоком, снизить металлоемкость и упростить конструкцию. Насадка содержит основную пластину со сквозными каналами, нижние кромки которых отогнуты, дополнительные пластины, установленные либо плотно, либо с зазором к основной пластине с противоположной стороны отгибов, причем отбортованные отверстия дополнительных пластин размещены соосно с упором, образованным кромкой отогнутого края канала и поверхностью основной пластины, а торцы их размещены на одном уровне с зеркалом жидкостной пленки. Соотношение расстояния между верхним торцом отбортованных отверстий дополнительных пластин и поверхностью основной пластины к ширине зазора K, образованного отогнутым краем канала основной пластины составляет H/K=3 - 40. 3 з.п. ф-лы, 4 ил.

Ф(/г./

Фиг.

х

Фиг. З

X

/

/

Шиг.4

| Насадка для тепломассообменных аппаратов для систем газ(пар)-жидкость | 1984 |

|

SU1233923A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-09—Подача