оо

/Iff

равлении подачи основного компонента. Патрубок 7 подачи добавочного компонента расположен в верхней части цир-- куляционного трубопровода 5. В нижней части осадительной камеры 4 установлен соосно корпусу 1 отбойник в виде

конуса. В корпусах прямоугольного сечения целесообразно выполнение выходного участка 8 трубопровода 5 в виде щелевого раструба, а в цилиндрических корпусах в виде сопла. 3 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2596184C1 |

| Центробежный смеситель | 1987 |

|

SU1426629A1 |

| СМЕСИТЕЛЬ И УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2005 |

|

RU2304993C2 |

| Воздушно-циркуляционный смеситель сыпучих материалов | 1988 |

|

SU1510912A1 |

| КОНДЕНСАТООТВОДЧИК | 1993 |

|

RU2061926C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПАРА ИЛИ ГАЗА ОТ ИНОРОДНЫХ ВКЛЮЧЕНИЙ | 2010 |

|

RU2446860C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПАРА ИЛИ ГАЗА ОТ ИНОРОДНЫХ ВКЛЮЧЕНИЙ (ВАРИАНТЫ) | 2007 |

|

RU2342973C1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЕЩЕСТВ, ГАЗА И ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ, КОНДЕНСАТА И ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2484881C2 |

| УСТРОЙСТВО ДЛЯ САТУРАЦИИ САХАРОСОДЕРЖАЩЕГО РАСТВОРА | 2003 |

|

RU2271394C2 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

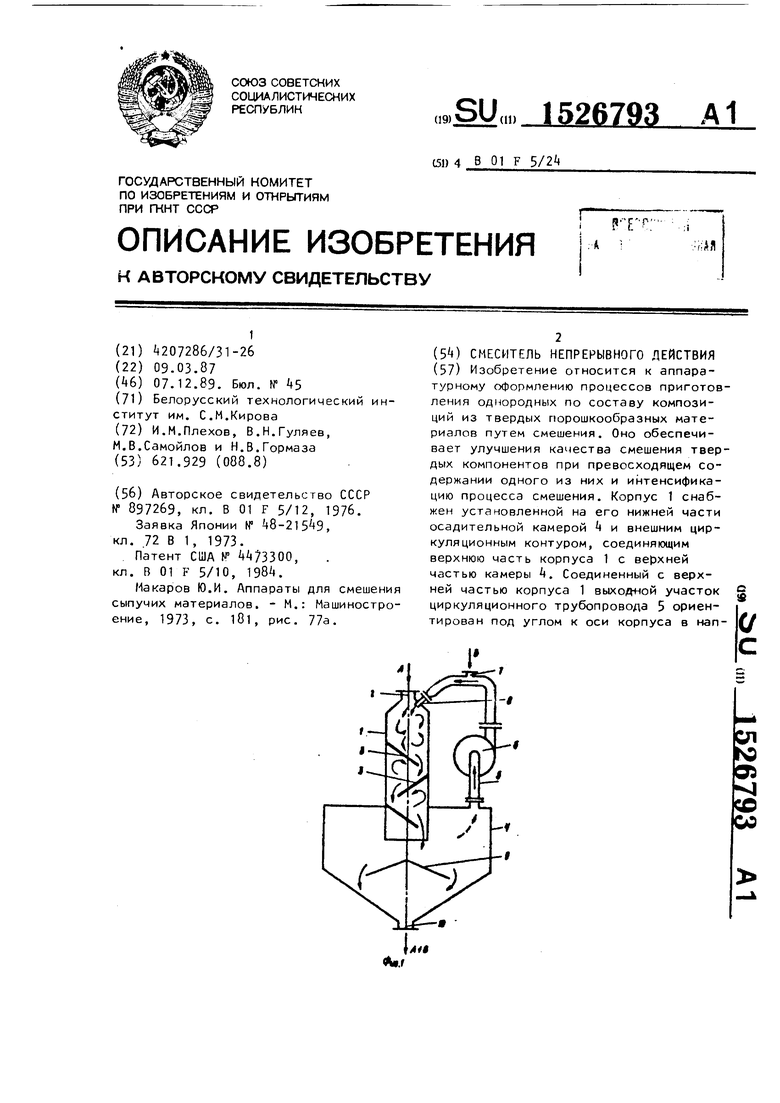

Изобретение относится к аппаратурному оформлению процессов приготовления однородных по составу композиций из твердых порошкообразных материалов путем смешения. Оно обеспечивает улучшение качества смешения твердых компонентов при превосходящем содержании одного из них и интенсификацию процесса смешения. Корпус 1 снабжен установленной на его нижней части осадительной камерой 4 и внешним циркуляционным контуром, соединяющим верхнюю часть корпуса 1 с верхней частью камеры 4. Соединенный с верхней частью корпуса 1 выходной участок циркуляционного трубопровода 5 ориентирован под углом к оси корпуса в направлении подачи основного компонента. Патрубок 7 подачи добавочного компонента расположен в верхней части циркуляционного трубопровода 5. В нижней части осадительной камеры 4 установлен соосно корпусу 1 отбойник в виде конуса. В корпусах прямоугольного сечения целесообразно выполнение выходного участка 8 трубопровода 5 в виде щелевого раструба, а в цилиндрических корпусах в виде сопла. 3 з.п. ф-лы, 3 ил.

Изобретение относится к аппаратурному оформлению процессов приготовления однородных по Составу композиций из твердых порошкообразных материалов путем смешения, а именно к смесителям непрерывного действия.

Целью изобретения является улучшение качества смешения тверд1.1х компонентов при превосходящем содержании одного из них и интенсификация процес са смешения.

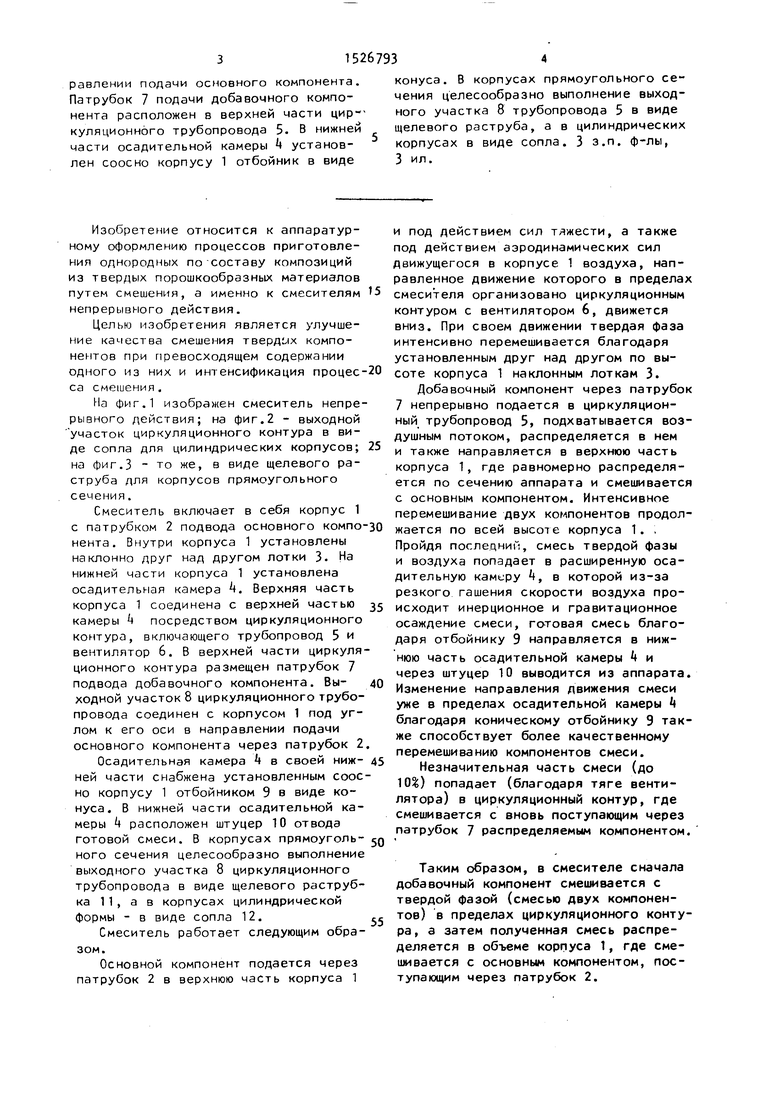

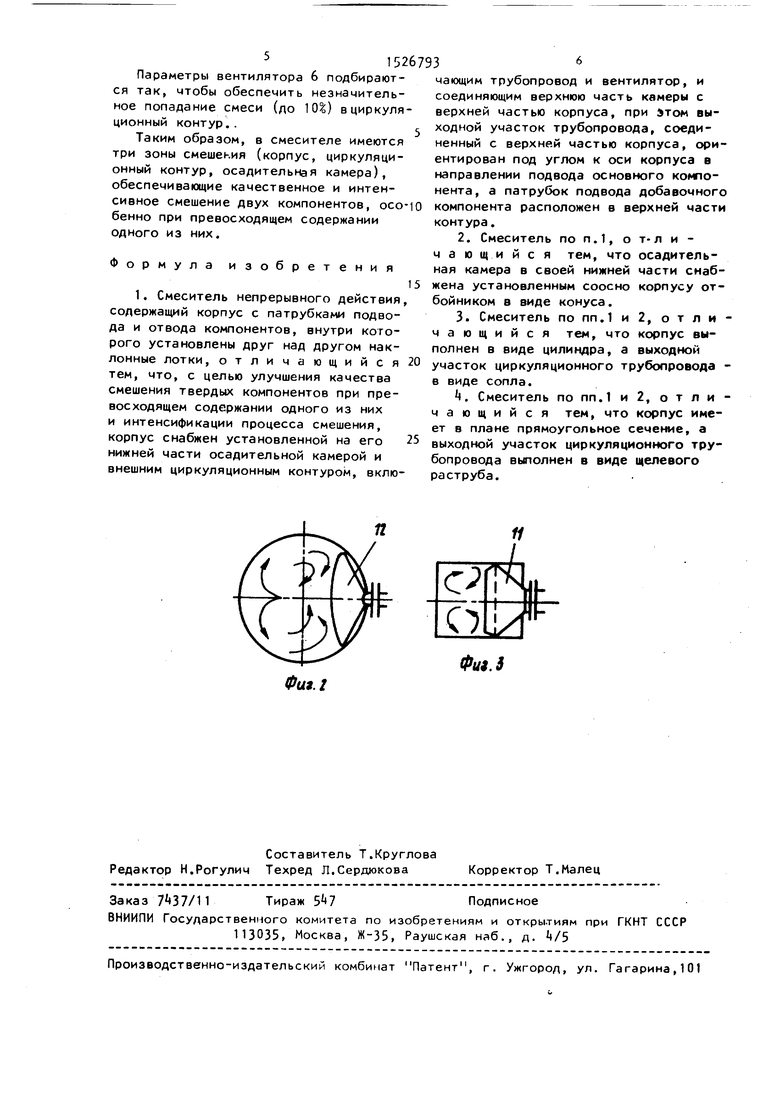

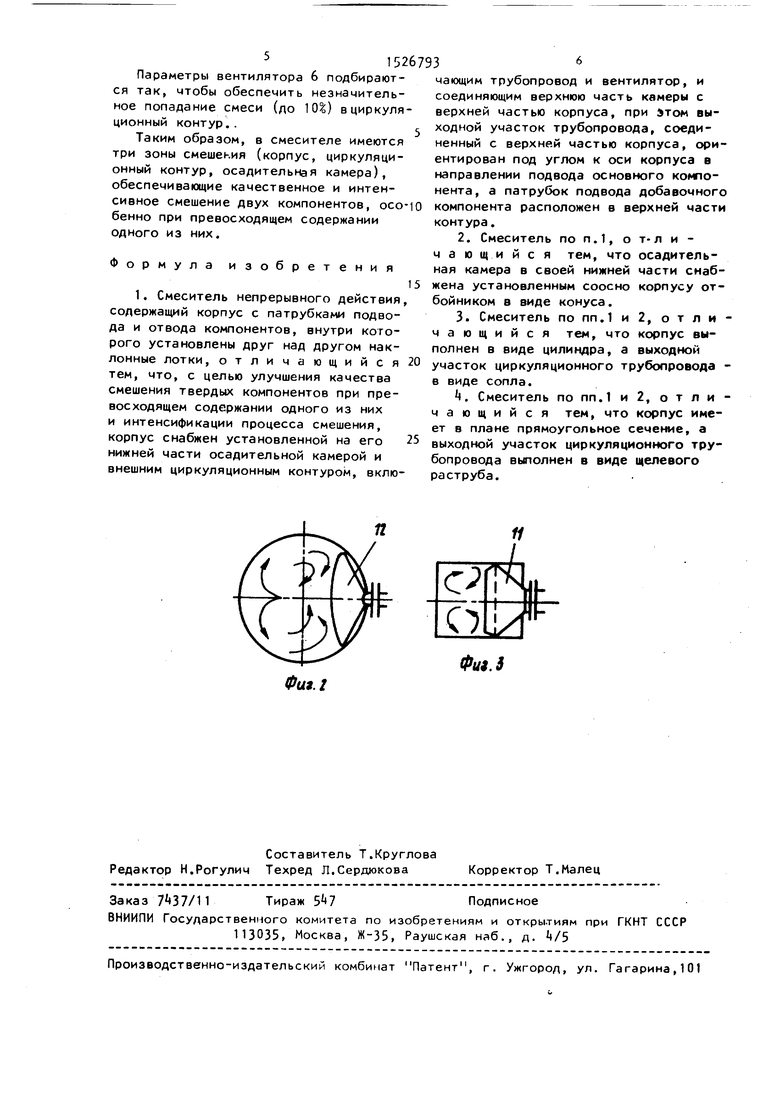

На фиг.1 изображен смеситель непрерывного действия; на фиг.2 - выходной участок циркуляционного контура в виде сопла для цилиндрических корпусов; на фиг.З - то же, в виде щелевого раструба для корпусов прямоугольного сечения.

Смеситель включает в себя корпус 1 с патрубком 2 подвода основного компо нента. Внутри корпуса 1 установлены наклонно друг над другом лотки 3. На нижней части корпуса 1 установлена осадительная камера . Верхняя часть корпуса 1 соединена с верхней частью камеры посредством циркуляционного контура, включающего трубопровод 5 и вентилятор 6. В верхней части циркуляционного контура размещен патрубок 7 подвода добавочного компонента. Вы- ходной участок 8 циркуляционного трубопровода соединен с корпусом 1 под углом к его оси в направлении подами основного компонента через патрубок 2

Осадительная камера в своей ниж- ней части снабжена установленным соосно корпусу 1 отбойником 9 в виде конуса. В нижней части осадительной камеры 4 расположен штуцер 10 отвода готовой смеси. В корпусах прямоуголь- ного сечения целесообразно выполнение выходного участка 8 циркуляционного трубопровода в виде щелевого раструб- ка 11, а в корпусах цилиндрической формы - в виде сопла 12.

Смеситель работает следующим образом.

Основной компонент подается через патрубок 2 в верхнюю часть корпуса 1

и под действием сил тлжести, а также под действием аэродинамических сил движущегося в корпусе 1 воздуха, направленное движение которого в пределах смесителя организовано циркуляционным контуром с вентилятором 6, движется вниз. При своем движении твердая фаза интенсивно перемешивается благодаря установленным друг над другом по высоте корпуса 1 наклонным лоткам 3.

Добавочный компонент через патрубок 7 непрерывно подается в циркуляционный трубопровод 5, подхватывается воздушным потоком, распределяется в нем и также направляется в верхнюю часть корпуса 1, где равномерно распределяется по сечению аппарата и смешивается с основным компонентом. Интенсивное перемешивание двух компонентов продолжается по всей высоте корпуса 1. , Пройдя последний, смесь твердой фазы и воздуха попадает в расширенную оса- дительную камеру , в которой из-за резкого гашения скорости воздуха происходит инерционное и гравитационное осаждение смеси, готовая смесь благодаря отбойнику 9 направляется в нижнюю часть осадительной камеры и через штуцер 10 выводится из аппарата. Изменение направления движения смеси уже в пределах осадительной камеры l благодаря коническому отбойнику 9 также способствует более качественному перемешиванию компонентов смеси.

Незначительная часть смеси (до 10) попадает (благодаря тяге вентилятора) в циркуляционный контур, где смешивается с вновь поступающим через патрубок 7 распределяемым компонентом.

Таким образом, в смесителе сначала добавочный компонент смешивается с твердой фазой (смесью двух компонентов) в пределах циркуляционного контура, а затем полученная смесь распределяется в объеме корпуса 1, где смешивается с основным компонентом, поступающим через патрубок 2.

Параметры вентилятора 6 подбираются так, чтобы обеспечить незначительное попадание смеси (до 10) в циркуляционный контур..

Таким образом, в смесителе имеются три зоны смешения (корпус, циркуляционный контур, осадительная камера), обеспечивающие качественное и интенсивное смешение двух компонентов, особенно при превосходящем содержании одного из них.

Формула изобретения

с

0

5

0

5

чающим трубопровод и вентилятор, и соединяющим верхнюю часть камеры с верхней частью корпуса, при атом выходной участок трубопровода, соединенный с верхней частью корпуса, ориентирован под углом к оси корпуса в направлении подвода основного компонента, а патрубок подвода добавочного компонента расположен в верхней масти контура.

И

Авторы

Даты

1989-12-07—Публикация

1987-03-09—Подача