1

.(21) А235444/31-26 (22) 28.04.87 (46) 07.12.89. Бюл. № 45

(71)Сибирский металлургический институт им. Серго Орджоникидзе

(72)В.М.Павловец

(53)66.099.2 (088.8)

(56)Авторское свидетельство СССР № 793629, кл. В 01 J 2/14, 1978.

Вагин А.А. и др. Грануляторы.-М.: Изд-во ЦИНТИ и ТЭИ по химическому и нефтяному машиностроению, сер. ХМ-1, 19-70, с. 23-24.

(54)СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ

(57)Изобретение относится к технике гранулирования порошкообразных материалов и предназначено для использования в черной и цветной металлургии, а также в химической промышленности. Предлагаемый способ получения включает увлажнение порошкообразных материалов связующей жидкостью, их гранулирование и термообработку, при этом непосредственно после гранулирования их обрабатывают хладагентом при (-20)- -(-50) С. За счет обработки указанным хладагентом увеличивается прочность сырых гранул приблизительно на 311% и термообработанных на 14,6% за счет смерзания связующей жидкости в поверхностных слоях гранул и создания упрочняющих усилий при их обработке газообразным хладагентом. 1 табл.

е

б

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранул | 1990 |

|

SU1719049A1 |

| Способ гранулирования мелкодисперсных материалов | 2019 |

|

RU2714473C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 1994 |

|

RU2082491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2019 |

|

RU2727281C1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ГРАНУЛ | 2004 |

|

RU2244695C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ ИЗ ТОНКОДИСПЕРСНЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2084276C1 |

| Способ получения гранул | 1987 |

|

SU1507827A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ | 2010 |

|

RU2452759C1 |

Изобретение относится к технике гранулирования порошкообразных материалов и предназначено для использования в черной и цветной металлургии, а также в химической промышленности. Предложенный способ получения гранул включает увлажнение порошкообразных материалов связующей жидкостью, их гранулирование и термообработку, при этом непосредственно после гранулирования их обрабатывают газообразным хладагентом при температуре (-20) - (-50)°С. За счет обработки указанным хладагентом увеличивается прочность сырых гранул приблизительно на 311% и термообработанных на 14,6% за счет смерзания связующей жидкости в поверхностных слоях гранул и создания упрочняющих усилий при их обработке газообразным хладагентом. 1 табл.

Изобретение относится к технике гранулирования порошкообразных материалов и предназначено для использования в черной и цветной металлургии, а также в химической промышленности.

Цель изобретения - повышение прочности гранул.

Способ получения гранул заключается в том, что порошкообразный материал, увлажненный водой, подается на рабочую поверхность гранулятора, где в течение определенного времени гранулируется с образованием кондиционных гранул. Сырые гранулы выгружаются на приемный стол (направляющий лоток или транспортный конвейер), где происходит обработка сырых гранул газообразным хладагентом, при (-20)-(-50) С. Обработанные газообразным хладагентом сырые гранулы имеют упрочненную струк туру за счет смерзания влаги в поверхностных слоях и уплотнения центра гранул охлажденным поверхностным слоем. После зтого гранулы можно подвергать более интенсивным транспортным операциям, не опасаясь снижения их качества.

.Далее гранулы последовательно проходят грохочение с отделением годной фракции, ее транспортировку по конвейеру, равномерную укладку слоя гранул на тележке обжигового агрегата, транспортирование гранул в печь для обжига и их термообработку.

Пример. Испытание осуществляли на тарельчатом грануляторе диаметром 0,6 м, угол наклона тарели к горизонту 45 , скорость вращения 12 об/мин. Гранулировали железорудньгй порошок, размер частиц которого соСП кэ

ставлял 0,074 мм (96%), удельная поверхность - 1900 г/см. Химический состав концентрата,%: FeO 26,9; СаО 0,58; SiO 3,25; TiO. 2,5; УгО 0,59; MgO 1,96; АЦО, 1,07; S 0,07.

Порошок с влажностью 10,2% гранулировали в течение 10 мин в садочном режиме (вес садки 5 кг).

В пре;у1агаемой технологии получен- ные гранулы непосредственно после гранулирования обрабатывали газообразным х-падагентом. В качестве газообразного хладагента использовали сжатьш воздух от передвижного компрес сора типа 0-22, который охлаждали жидким азотом. Температуру газообразного хладагента Б пределах (-5)-(-65) с регулировали изменением количества жидкого азота, подаваемого на охлаж- дение.

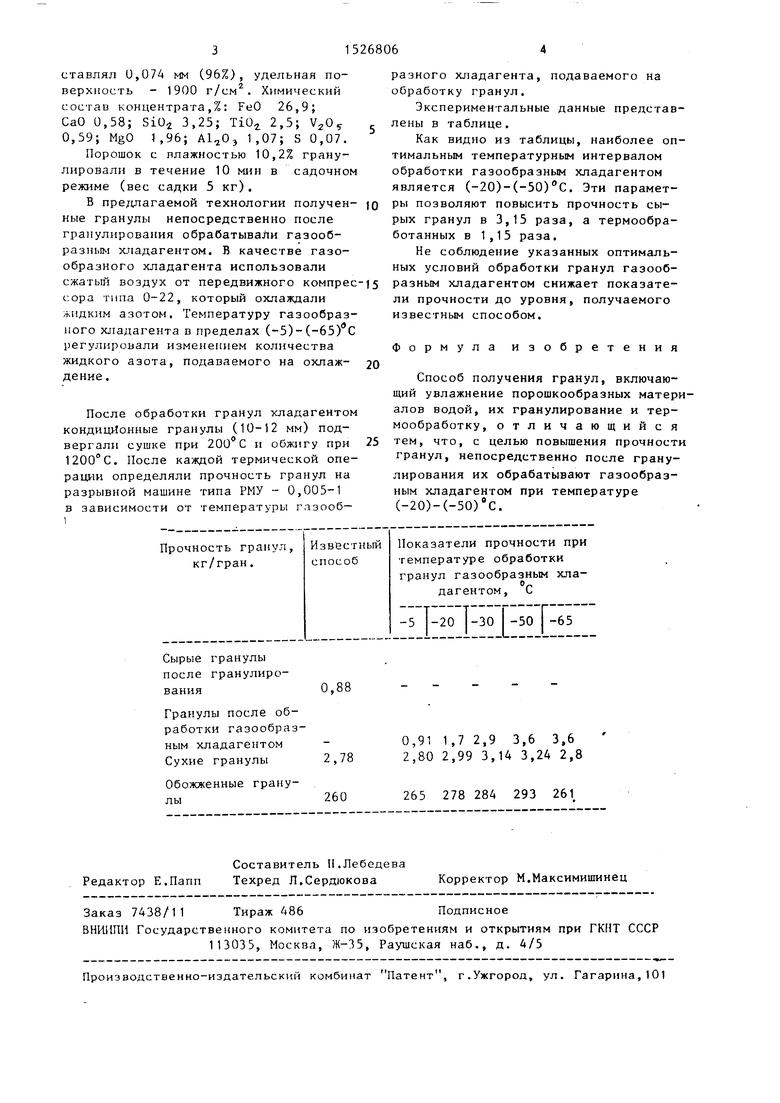

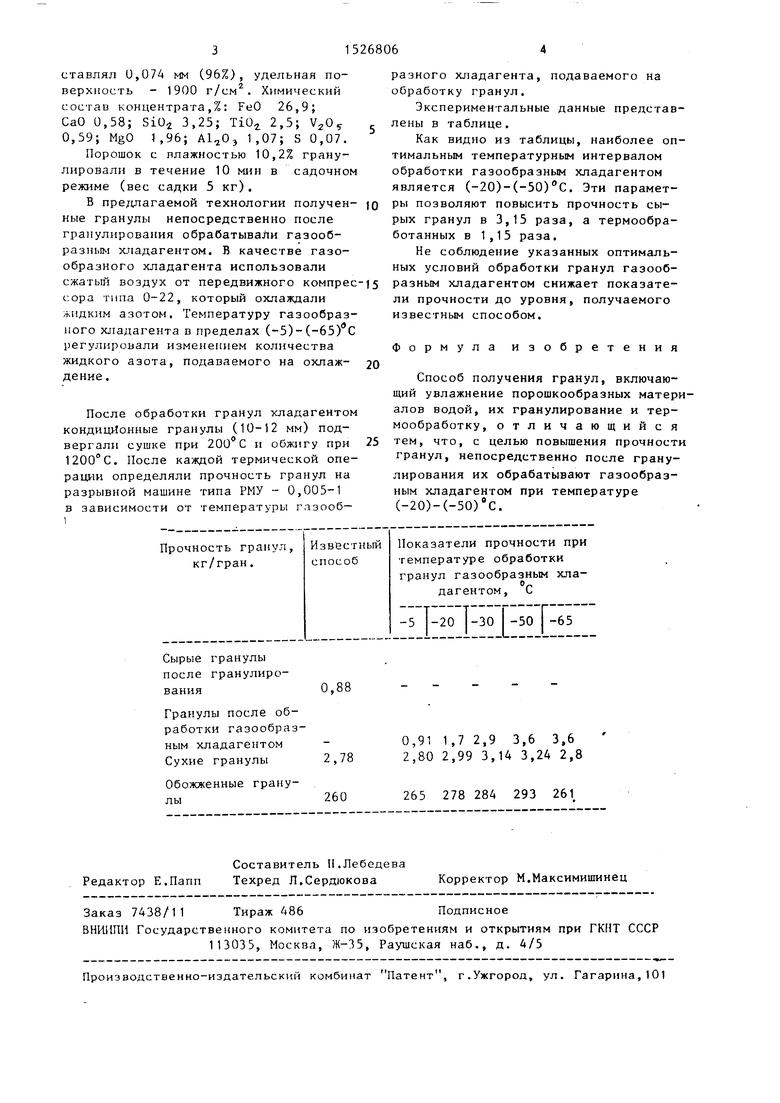

После обработки гранул хладагентом кондиционные гранулы (10-12 мм) подвергали сушке при и обжигу при 1200°С. После каждой термической операции определяли прочность гранул на разрывной машине типа РМУ - 0,005-1 в зависимости от температуры газооб-

Сырые гранулы после гранулирования

Гранулы после обработки газообразным хладагентом Сухие гранулы

Обожженные гранулы

5 0

5

разного хладагента, подаваемого на обработку гранул.

Экспериментальные данные представлены в таблице.

Как видно из таблицы, наиболее оптимальным температурным интервалом обработки газообразным хладагентом является (-20)-(-50) С. Эти параметры позволяют повысить прочность сырых гранул в 3,15 раза, а термообра- ботанных в 1,15 раза.

Не соблюдение указанных оптимальных условий обработки гранул газообразным хладагентом снижает показатели прочности до уровня, получаемого известным способом.

Формула изобретения

Способ получения гранул, включающий увлажнение порошкообразных материалов водой, их гранулирование и термообработку, отличающийся тем, что, с целью повышения прочности гранул, непосредственно после гранулирования их обрабатывают газообразным хладагентом при температуре (-20)-(-50) с.

0,91 1,7 2,9 3,6 3,6 2,80 2,99 3,14 3,24 2,8

265 278 284 293 261

Авторы

Даты

1989-12-07—Публикация

1987-04-28—Подача