Изобретение относится к технологии получения гранул из порошкообразных материалов и может использоваться в черной и цветной металлургии и химической промышленности.

Цель изобретения - повышение эффективности способа.

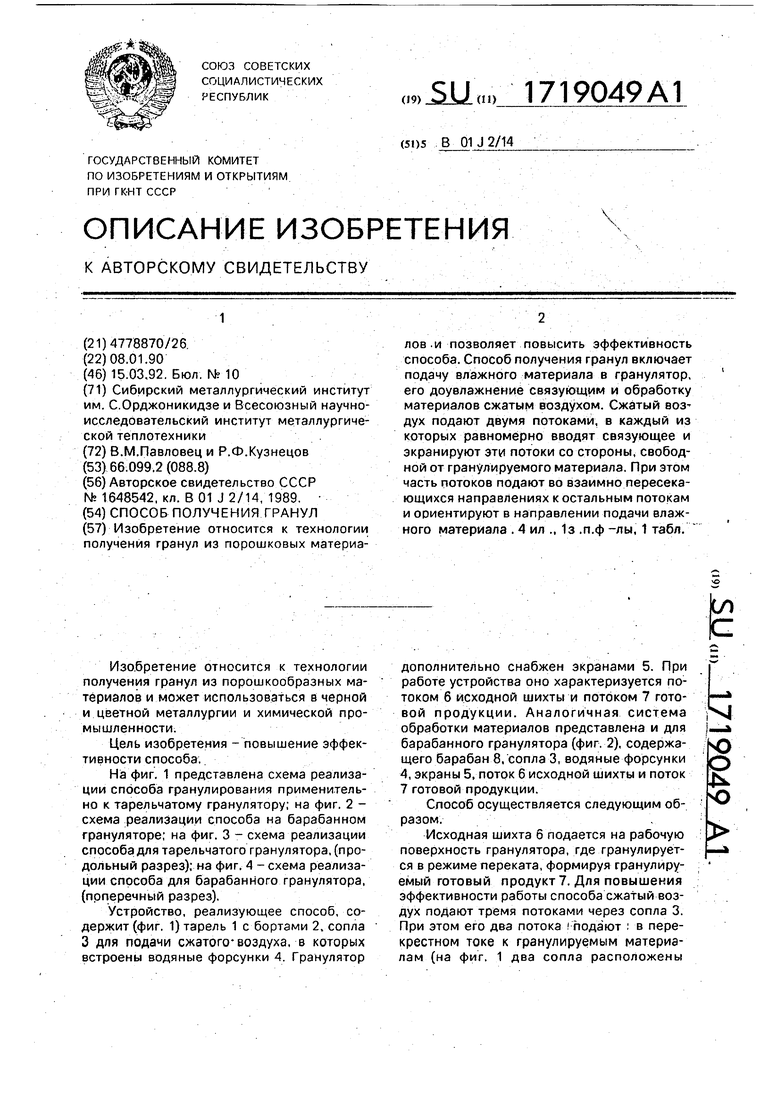

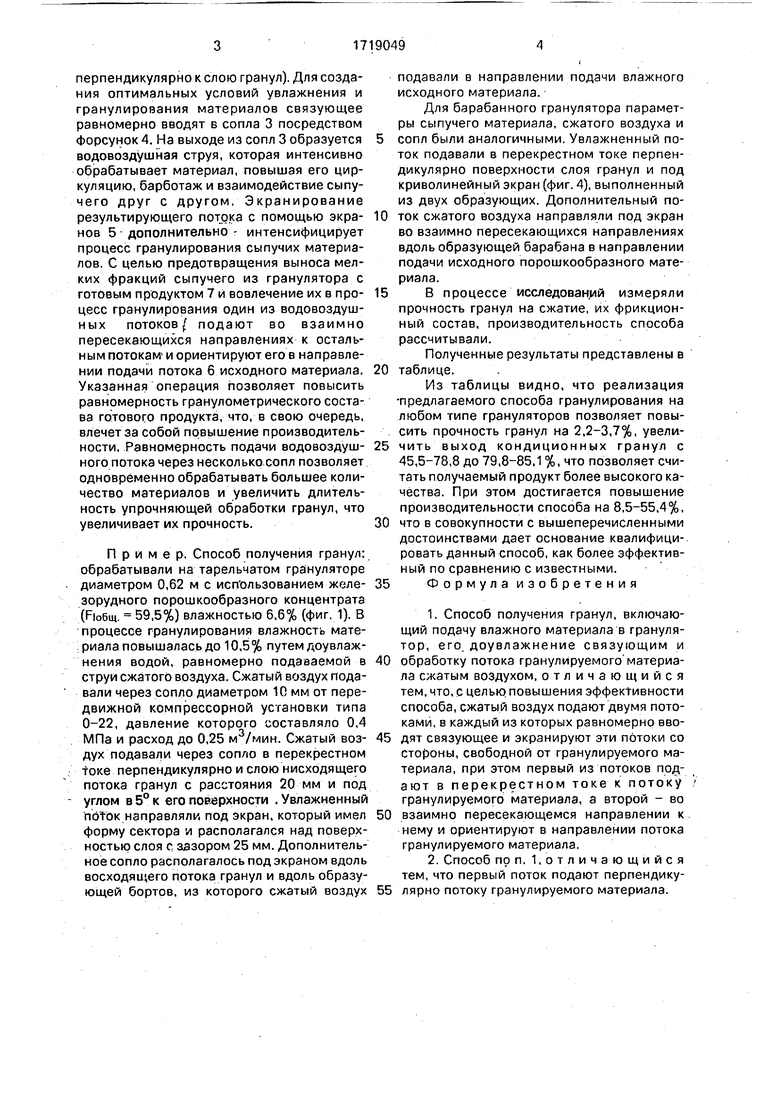

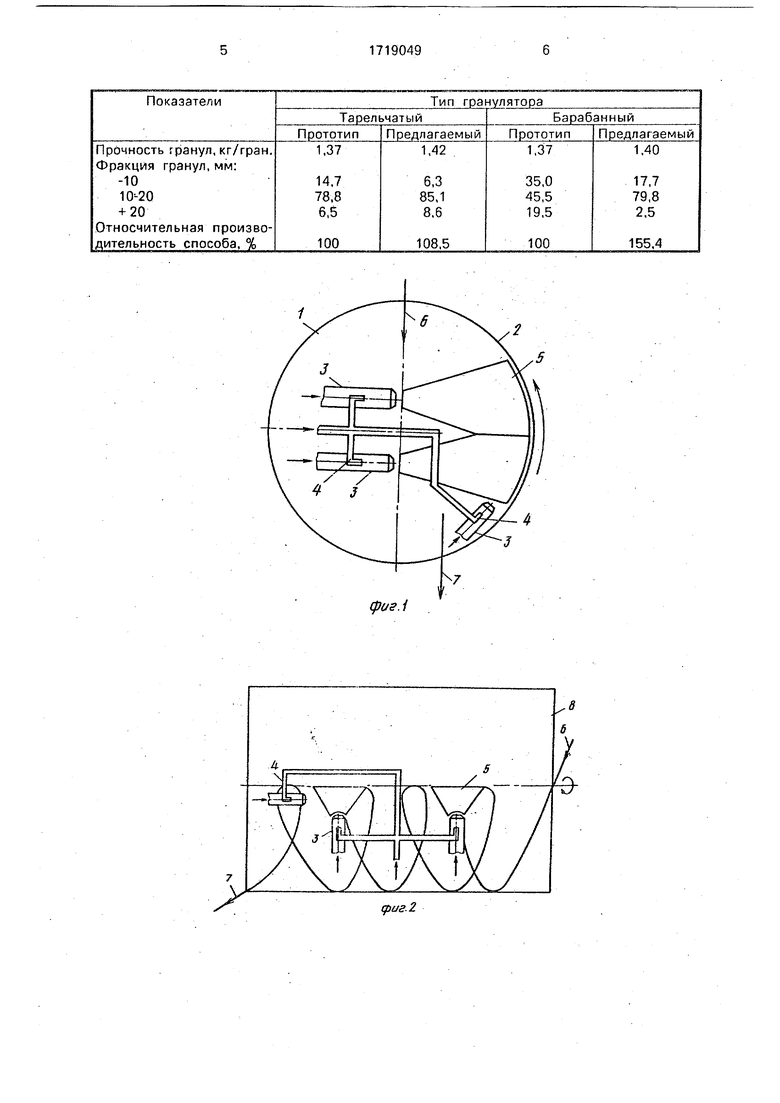

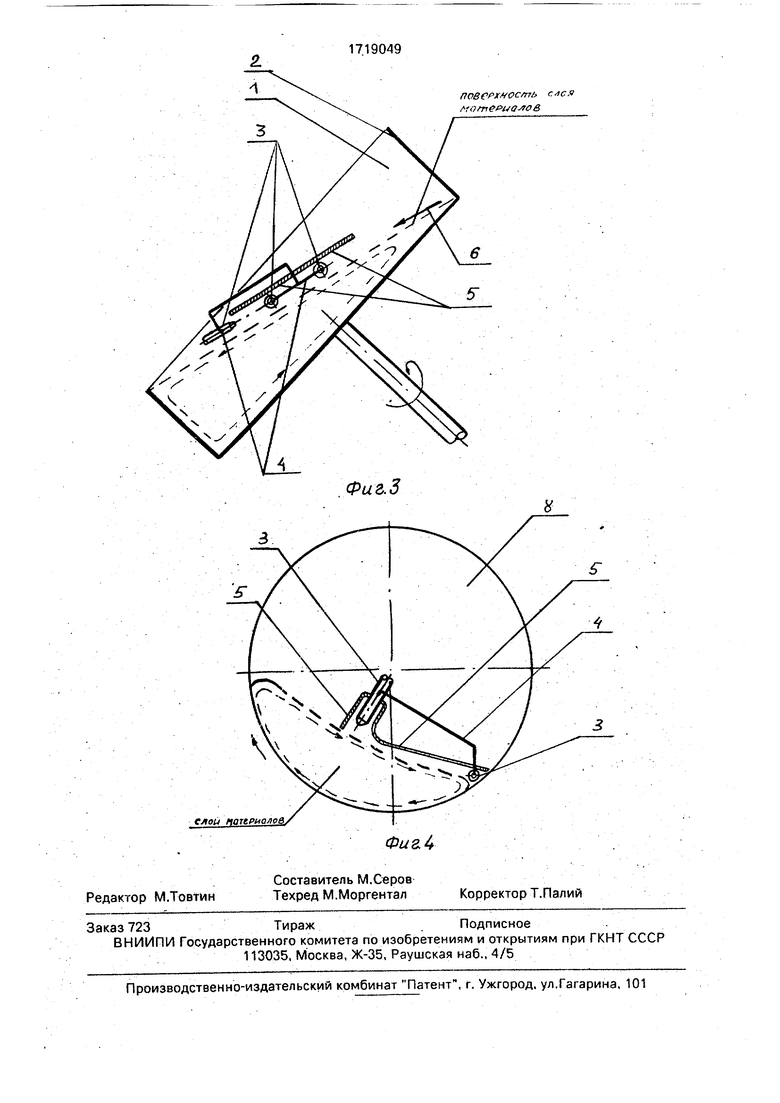

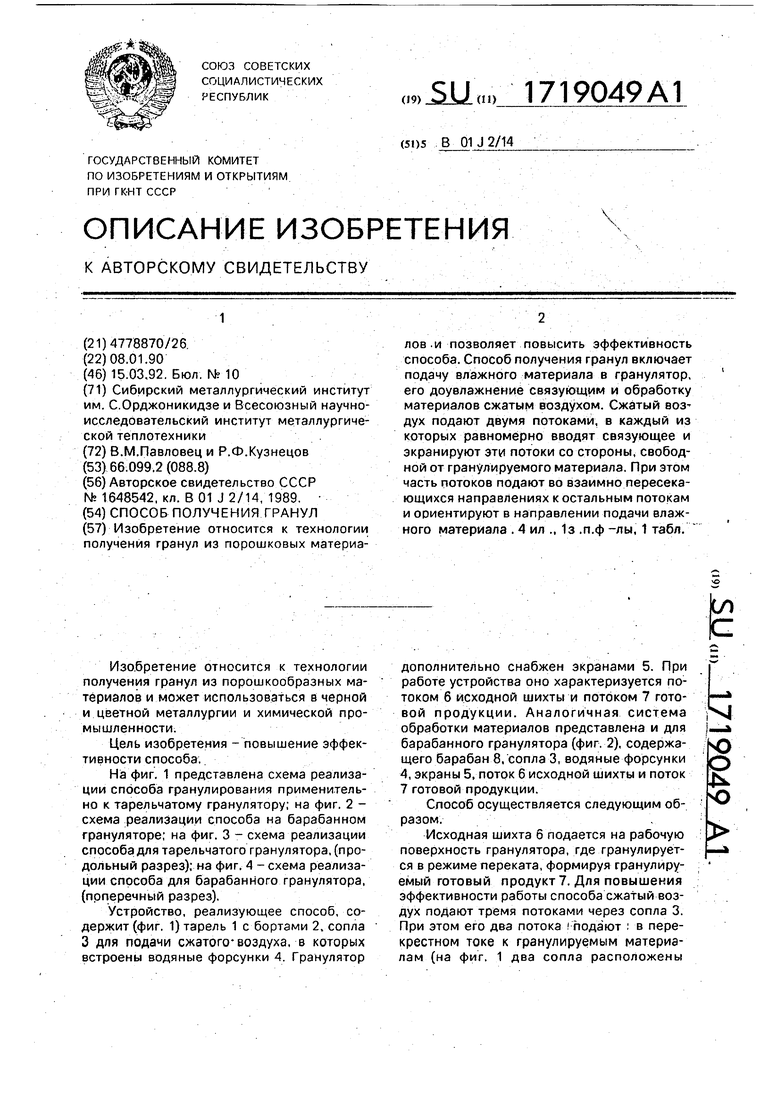

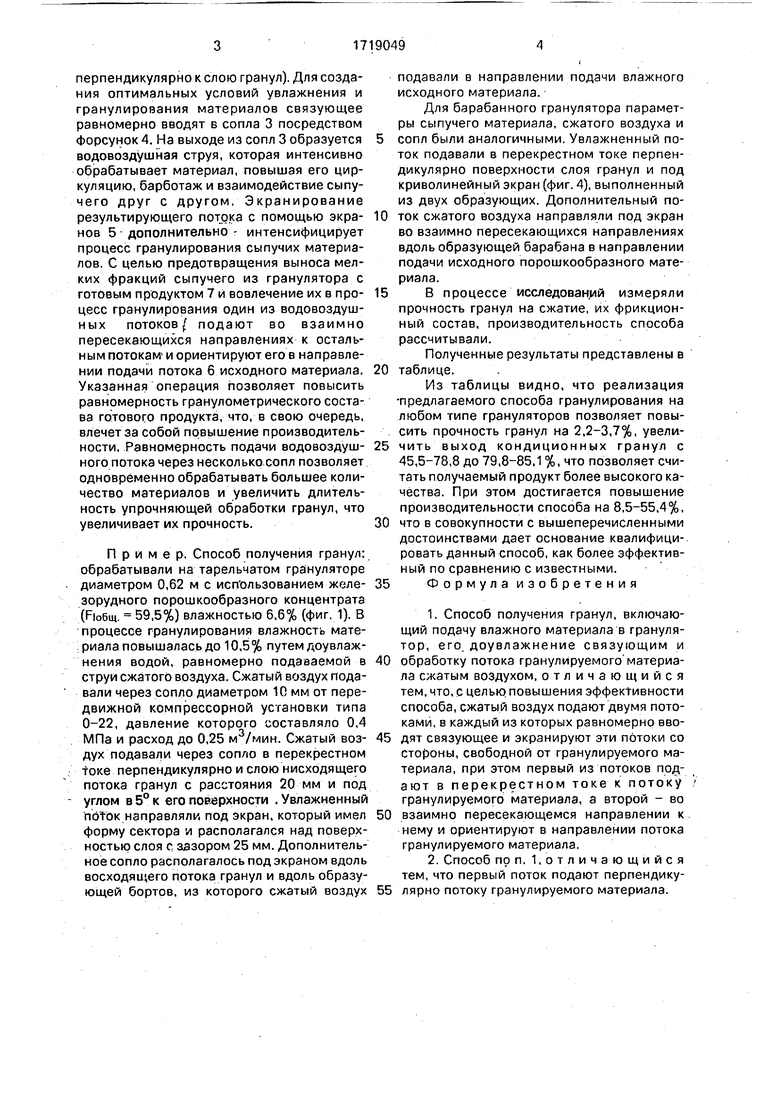

На фиг. 1 представлена схема реализации способа гранулирования применительно к тарельчатому гранулятору; на фиг. 2 - схема реализации способа на барабанном грануляторе; на фиг. 3 - схема реализации способа для тарельчатого гранулятора, (продольный разрез); на фиг. 4 - схема реализации способа для барабанного гранулятора, (поперечный разрез).

Устройство, реализующее способ, содержит (фиг. 1)тарель 1 с бортами 2, сопла 3 для подачи сжатого воздуха, в которых встроены водяные форсунки 4. Гранулятор

дополнительно снабжен экранами 5. При работе устройства оно характеризуется потоком 6 исходной шихты и потоком 7 готовой продукции. Аналогичная система обработки материалов представлена и для барабанного гранулятора (фиг. 2), содержащего барабан 8, сопла 3, водяные форсунки 4, экраны 5, поток 6 исходной шихты и поток 7 готовой продукции.

Способ осуществляется следующим образом.

Исходная шихта 6 подается на рабочую поверхность гранулятора, где гранулируется в режиме переката, формируя гранулируемый готовый продукт. Для повышения эффективности работы способа сжатый воздух подают тремя потоками через сопла 3. При этом его два потока глодают : в перекрестном токе к гранулируемым материалам (на фиг. 1 два сопла расположены

Ё

/ч

Es

Ю

g

ю

перпендикулярно к слою гранул). Для создания оптимальных условий увлажнения и гранулирования материалов связующее равномерно вводят Б сопла 3 посредством форсунок 4. На выходе из сопл 3 образуется водовоздушная струя, которая интенсивно обрабатывает материал, повышая его циркуляцию, барботаж и взаимодействие сыпучего друг с другом. Экранирование результирующего потока с помощью экра- нов 5 дополнительно - интенсифицирует процесс гранулирования сыпучих материалов. С целью предотвращения выноса мелких фракций сыпучего из гранулятора с готовым продуктом 7 и вовлечение их в про- цесс гранулирования один из водовоздуш- ных потоков/ подают во взаимно пересекающихся направлениях к остальным потокам1 и ориентируют его в направлении подачи потока 6 исходного материала. Указанная операция позволяет повысить равномерность гранулометрического состава готового продукта, что, в свою очередь, влечет за собой повышение производительности. Равномерность подачи водовоздуш- ного потока через несколько сопл позволяет одновременно обрабатывать большее количество материалов и увеличить длительность упрочняющей обработки гранул, что увеличивает их прочность.

Пример. Способ получения гранул: обрабатывали на тарельчатом грануляторе диаметром 0,62 м с использованием желе- зорудного порошкообразного концентрата (Р|общ. 59,5%) влажностью 6.6% (фиг. 1). В процессе гранулирования влажность мате- риала повышалась до 10,5 % путем доувлаж- нения водой, равномерно подаваемой в струи сжатого воздуха. Сжатый воздух подавали через сопло диаметром 10 мм от передвижной компрессорной установки типа 0-22, давление которого составляло 0,4 МПа и расход до 0,25 м /мин. Сжатый воз- дух подавали через сопло в перекрестном токе перпендикулярно и слою нисходящего потока гранул с расстояния 20 мм и под углом в 5° к его поверхности . Увлажненный поток направляли, под экран, который имел форму сектора и располагался над поверхностью слоя с зазором 25 мм. Дополнительное сопло располагалось под экраном вдоль восходящего потока гранул и вдоль образующей бортов, из которого сжатый воздух

подавали в направлении подачи влажного исходного материала.

Для барабанного гранулятора параметры сыпучего материала, сжатого воздуха и сопл были аналогичными. Увлажненный поток подавали в перекрестном токе перпендикулярно поверхности слоя гранул и под криволинейный экран (фиг. 4), выполненный из двух образующих. Дополнительный поток сжатого воздуха направляли под экран во взаимно пересекающихся направлениях вдоль образующей барабана в направлении подачи исходного порошкообразного материала.

В процессе исследований измеряли прочность гранул на сжатие, их фрикционный состав, производительность способа рассчитывали.

Полученные результаты представлены в таблице.

Из таблицы видно, что реализация предлагаемого способа гранулирования на любом типе грануляторов позволяет повысить прочность гранул на 2,2-3,7%, увеличить выход кондиционных гранул с 45,5-78,8 до 79,8-85,1 %, что позволяет считать получаемый продукт более высокого качества. При этом достигается повышение производительности способа на 8,5-55.4%, что в совокупности с вышеперечисленными достоинствами дает основание квалифицировать данный способ, как более эффективный по сравнению с известными.

Формула изобретения

1.Способ получения гранул, включающий подачу влажного материала в грануля- тор, его. доувлажнение связующим и обработку потока гранулируемого материала сжатым воздухом, отличаю щийся тем, что, с целью повышения эффективности способа, сжатый воздух подают двумя потоками, в каждый из которых равномерно вводят связующее и экранируют эти потоки со стороны, свободной от гранулируемого материала, при этом первый из потоков подают в перекрестном токе к потоку гранулируемого материала, а второй - во взаимно пересекающемся направлении к нему и ориентируют в направлении потока гранулируемого материала,

2.Способ по п. 1,отличающийся тем, что первый поток подают перпендикулярно потоку гранулируемого материала.

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки сыпучих материалов к спеканию | 1991 |

|

SU1805135A1 |

| Способ получения гранул | 1989 |

|

SU1648542A1 |

| Способ получения гранул | 1989 |

|

SU1632626A1 |

| Способ подготовки шихты | 1990 |

|

SU1730186A1 |

| Способ гранулирования сыпучих материалов | 1987 |

|

SU1472115A1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Способ гранулирования порошкообразного материала | 1973 |

|

SU577047A1 |

| Способ гранулирования минеральных удобрений | 1978 |

|

SU716581A1 |

Изобретение относится к технологии получения гранул из порошковых материалов .и позволяет повысить эффективность способа. Способ получения гранул включает подачу влажного материала в гранулятор, его доувлажнение связующим и обработку материалов сжатым воздухом. Сжатый воз дух подают двумя потоками, в каждый из которых равномерно вводят связующее и экранируют эти потоки со стороны, свободной от гранулируемого материала. При этом часть потоков подают во взаимно пересекающихся направлениях к остальным потокам и ориентируют в направлении подачи влажного материала . 4 ил ., 1з .п.ф -лы, 1 табл.

фиг. 2

слой материалов.

Редактор М.Товтин

Составитель М.Серов Техред М.Моргентал

1719049

поверхность материалов

Фиг.З

Фиг. 4

Корректор Т.Палий

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-15—Публикация

1990-01-08—Подача