Изобретение относится к металлургии, конкретно к непрерывной разливке металлов.

Целью изобретения является упро- щение конструкции устройства и повышение надежности его работы.

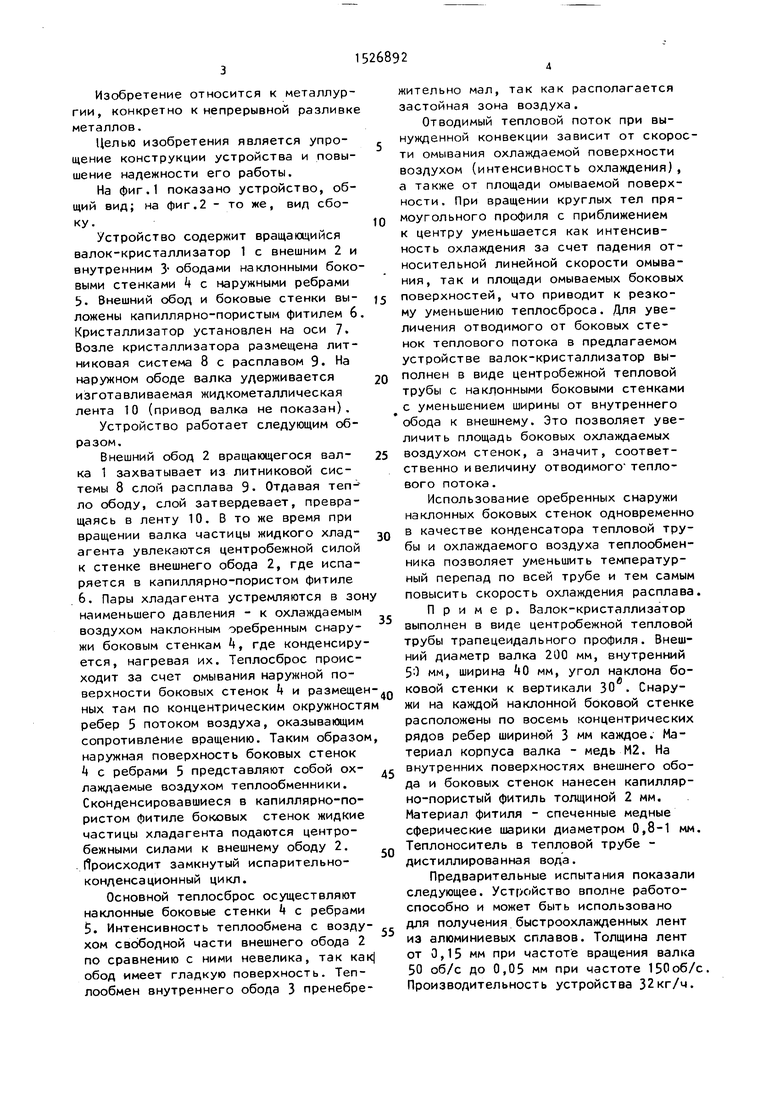

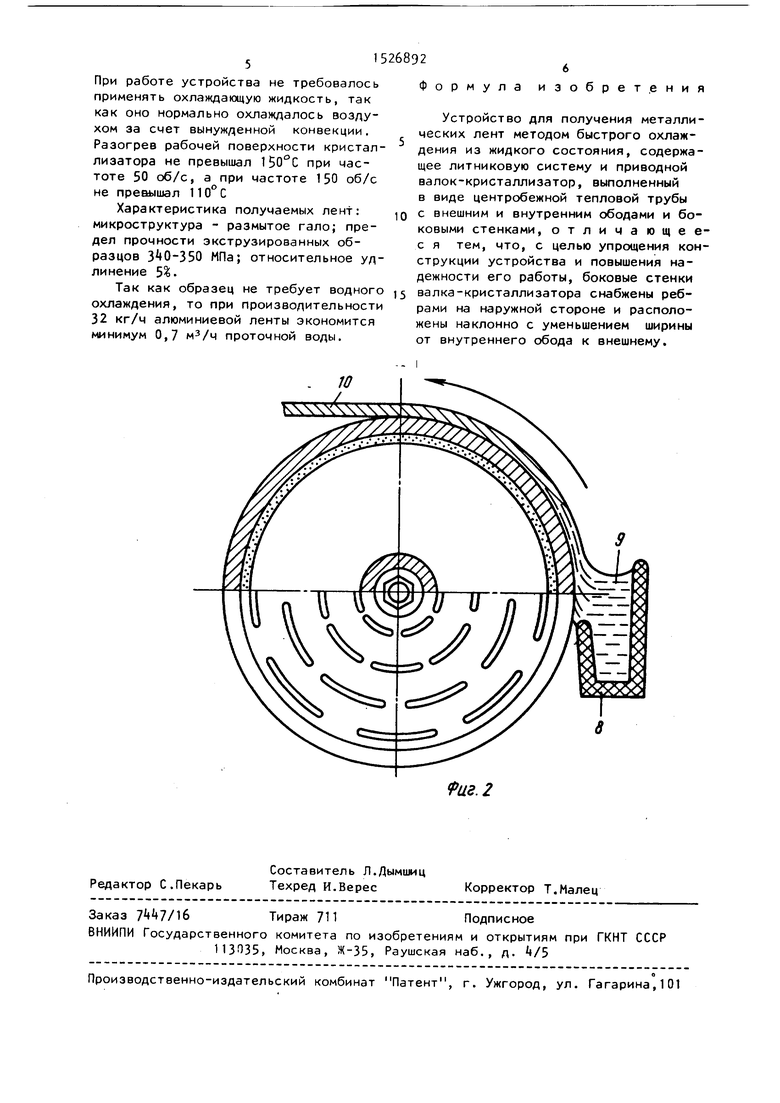

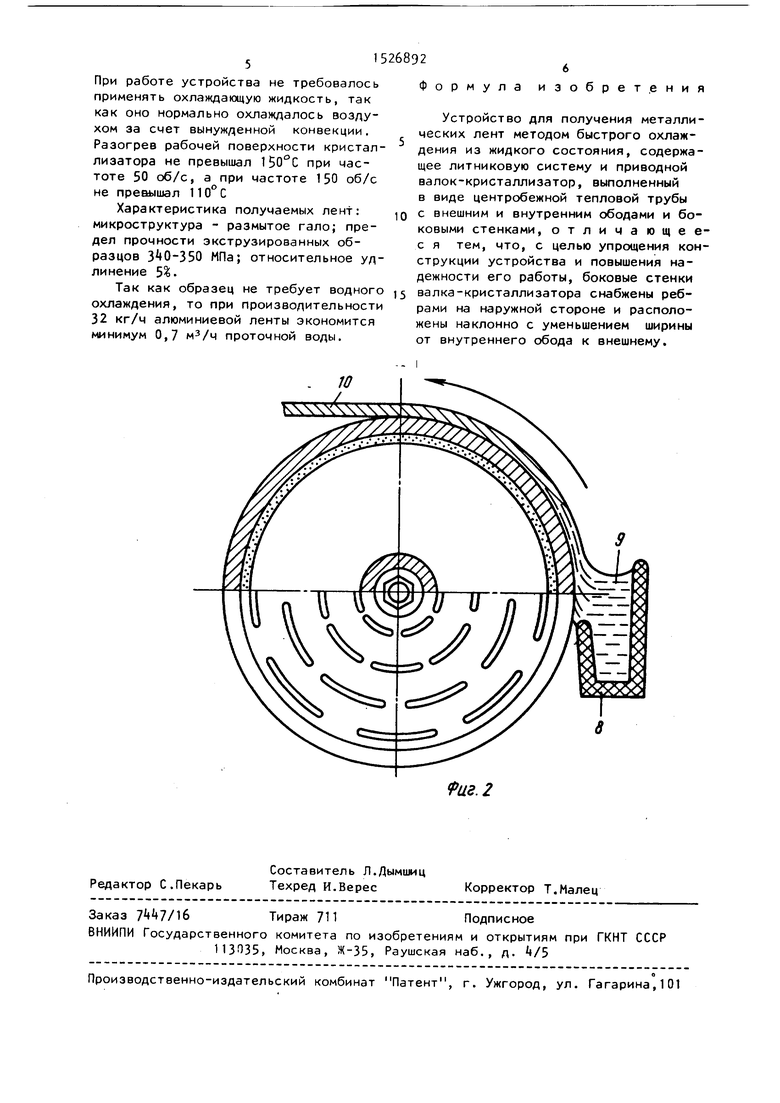

На фиг.1 показано устройство, общий вид; на фиг. 2 - то же, вид сбоку-

Устройство содержит вращающийся

валок-кристаллизатор 1 с внешним 2 и внутренним 3 ободами наклонными боковыми стенками k с наружными ребрами

5.Внешний обод и боковые стенки вы- ложены капиллярно-пористым фитилем 6 Кристаллизатор установлен на оси 7. Возле кристаллизатора размещена литниковая система 8 с расплавом 9. На наружном ободе валка удерживается изготавливаемая жидкометаллическая лента 10 (привод валка не показан).

Устройство работает следующим образом.

Внешний обод 2 вращающегося вал- ка 1 захватывает из литниковой системы 8 слой расплава 9- Отдавая теп- ло ободу, слой затвердевает, превращаясь в ленту 10. В то же время при вращении валка частицы жидкого хлад- агента увлекаются центробежной силой к стенке внешнего обода 2, где испаряется в капиллярно-пористом фитиле

6.Пары хладагента устремляются в зо наименьшего давления - к охлаждаемым воздухом наклонным оребренным снаружи боковым стенкам k, где конденсируется, нагревая их. Теплосброс происходит за счет омывания наружной поверхности боковых стенок k и размеще ных там по концентрическим окружност ребер 5 потоком воздуха, оказывающим сопротивление вращению. Таким образо наружная поверхность боковых стенок

Ц с ребрами 5 представляют собой ох- лаждаемые воздухом теплообменники. Сконденсировавшиеся в капиллярно-пористом фитиле боковых стенок жидкие частицы хладагента подаются центробежными силами к внешнему ободу 2. -Происходит замкнутый испарительно- конденсационный цикл.

Основной теплосброс осуществляют наклонные боковые стенки с ребрами

5. Интенсивность теплообмена с воздухом свббодной части внешнего обода 2 по сравнению с ними невелика, так как обод имеет гладкую поверхность. Теплообмен внутреннего обода 3 пренебре

0

5 0

5 Q

Q

c

5

0

5

жительно мал, так как располагается застойная зона воздуха.

Отводимый тепловой поток при вынужденной конвекции зависит от скорости омывания охлаждаемой поверхности воздухом (интенсивность охлаждения), а также от площади омываемой поверхности. При вращении круглых тел прямоугольного профиля с приближением к центру уменьшается как интенсивность охлаждения за счет падения относительной линейной скорости омывания, так и площади омываемых боковых поверхностей, что приводит к резкому уменьшению теплосброса. Для увеличения отводимого от боковых стенок теплового потока в предлагаемом устройстве валок-кристаллизатор выполнен в виде центробежной тепловой трубы с наклонными боковыми стенками с уменьшением ширины от внутреннего обода к внешнему. Это позволяет увеличить площадь боковых охлаждаемых воздухом стенок, а значит, соответственно и величину ОТВОДИМОГО теплового потока.

Использование оребренных снаружи наклонных боковых стенок одновременно в качестве конденсатора тепловой трубы и охлаждаемого воздуха теплообменника позволяет уменьшить температурный перепад по всей трубе и тем самым повысить скорость охлаждения расплава.

Пример. Валок-кристаллизатор выполнен в виде центробежной тепловой трубы трапецеидального профиля. Внешний диаметр валка 200 мм, внутренний 50 мм, ширина 0 мм, угол наклона боковой стенки к вертикали 30. Снаружи на каждой наклонной боковой стенке расположены по восемь концентрических рядов ребер шириной 3 мм каждое. Материал корпуса валка - медь М2. На внутренних поверхностях внешнего обода и боковых стенок нанесен капиллярно-пористый фитиль толщиной 2 мм. Материал фитиля - спеченные медные сферические шарики диаметром 0,8-1 мм. Теплоноситель в тепловой трубе - дистиллированная вода.

Предварительные испытания показали следующее. Устройство вполне работоспособно и может быть использовано для получения быстроохлажденных лент из алюминиевых сплавов. Толщина лент от 0,13 мм при частоте вращения валка 50 об/с до 0,05 мм при частоте 150об/с. Производительность устройства 32кг/ч.

При работе устройства не требовалось применять охлаждающую жидкость, так как оно нормально охлаждалось воздухом за счет вынужденной конвекции, Разогрев рабочей поверхности кристаллизатора не превышал 150°С при частоте 50 об/с, а при частоте 150 об/с не превышал 110° С

Характеристика получаемых лeнt: микроструктура - размытое гало; предел прочности экструзированных образцов 3 0-350 МПа; относительное удлинение 5%.

Так как образец не требует водного ,5валка-кристаллизатора снабжены ребохлаждения, то при производительностирами на наружной стороне и располо32 кг/ч алюминиевой ленты экономитсяжены наклонно с уменьшением ширины

минимум 0,7 мз/ч проточной воды.от внутреннего обода к внешнему.

рмула

изобрет.ения

Устройство для получения металлических лент методом быстрого охлаждения из жидкого состояния, содержащее литниковую систему и приводной валок-кристаллизатор, выполненный в виде центробежной тепловой трубы с внешним и внутренним ободами и боковыми стенками, отличающее- с я тем, что, с целью упрощения конструкции устройства и повышения надежности его работы, боковые стенки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья металлических лент | 1989 |

|

SU1668021A1 |

| Устройство для непрерывного литья намораживанием | 1981 |

|

SU1020182A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ВЛАЖНОСТИ ВОЗДУХА | 1996 |

|

RU2118759C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ТИПА "ТЕПЛОВАЯ ТРУБА" УЗЛОВ ТРЕНИЯ ЛЕНТОЧНО-КОЛОДОЧНОГО ТОРМОЗА | 2015 |

|

RU2602111C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПАР ТРЕНИЯ ЛЕНТОЧНО-КОЛОДОЧНОГО ТОРМОЗА | 2015 |

|

RU2594267C1 |

| Устройство для получения металлургической ленты | 1989 |

|

SU1696112A1 |

| Металлическая тепловая труба плоского типа | 2018 |

|

RU2699116C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ПАР ТРЕНИЯ ЛЕНТОЧНО-КОЛОДОЧНОГО ТОРМОЗА | 2015 |

|

RU2585505C1 |

| Отражатель осветителя А.Ф.Домрина | 1989 |

|

SU1732324A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1995 |

|

RU2108891C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов. Целью изобретения является упрощение конструкции устройства и повышение надежности в работе. Боковые стенки 4 валка-кристаллизатора 1 снабжены ребрами 5 на наружной стороне, расположены наклонно с уменьшением ширины от внутреннего обода 3 к внешнему ободу 2 и представляют собой центробежную тепловую трубу. На боковых стенках снаружи выполнены ребра для увеличения охлаждаемой поверхности. Изнутри внешний обод и боковые стенки выложены капиллярно-пористым фитилем и пропитаны хладагентом. На поверхность обода подают расплавленный металл, слой которого затвердевает, а тепло от обода отводится хладагентом. 2 ил.

8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-07—Публикация

1987-11-26—Подача