Изобретение относится к области наплавочных материалов, применяемых для ремонта и восстановления изношенных поверхностей методом термитной сварки, в частности для стальных деталей железнодорожного подвижного состава.

Известен состав термитной с.меси на основе железной окалины и алю.миниевого порошка.

Целью изобретения является повышение износостойкости и качества наплавленного на опорные поверхности стальных деталей металла.

При выборе состава термитной смеси учитывают, что в процессе протекания экзотермических и углеродотермических реакций должна достигаться температура расплавленного металла не ниже 1900-2200 К, чтобы обеспечить требуемое тепловложение для расплавления контактной поверхности

детали и оптимальное легирование. Учитывая, что в термитную сталь переходит 0,10--0,60 мас.% А1, состав термитной смеси оптимизируют по уровню получения химсостава наплавленного металла, соответствующего среднеуглеродистой хромистой стали марки 45X3, которая имеет высокие .механические свойства в указанных пределах введения алюминия. Кроме того, такой химсостав стали обеспечивает оптимальное сочетание износостойкости и коэффициента трения в соответствии с требованиями, предъявляемыми к опорным поверхностям несущих деталей железнодорожного подвижного состава.

Оптимальное легирование наплавляемого металла реализуется введением в термитную смесь твердого сплава ПГ УСЧ-30 в количестве 5-8 мас.%, который содержит, %: С ,5; Мп 2-2,5; Л1о 1.5-1,8; Сг 45-50;

СП ГчЭ

О5 QD

to

Ni 2 - 4; Sb 0,2-0,3. Гранулометрический состав этого порошка определяется размером сита 1,25, что обеспечивает его равномерное распределение в шихте и, в конечном итоге в наплавленном металле при быстро- протекаюшем процессе наплавки. Наличие в твердом сплаве высокого содержания углерода препятствует окислению входяш,их в него хрома и молибдена.

Для устранения растрескивания наплавленного металла в температурном интервале образования горячих трешин в термитную с.месь вводится карбид кальция. Это позволяет предотвратить наводораживание расплавленного металла в результате перевода влаги, содержащейся в гигроскопичных окислах железа, в летучий углеводород в начале термитной реакции. Кроме того, кальций снижает растворимость серы в жидком железе, способствуя образованию сульфидных включений при высоких температурах и переводу их в шлак. Кальций также благоприятно влияет на рафинирование границ зерен металла и образование неглобулярных неметаллических включений.

Для улучшения флюсу юших свойств наплавляемого металла и повышения прочности его соединения с основным металлом в термитную смесь вводится обезвоженный борный ангидрид, который частично, вступая в уг.черодотермическую реакцию, образует карбиды бора. Как известно, карбиды бора, равно.мерно распределяясь в металле, эффективно повьцпают его износостойкость.

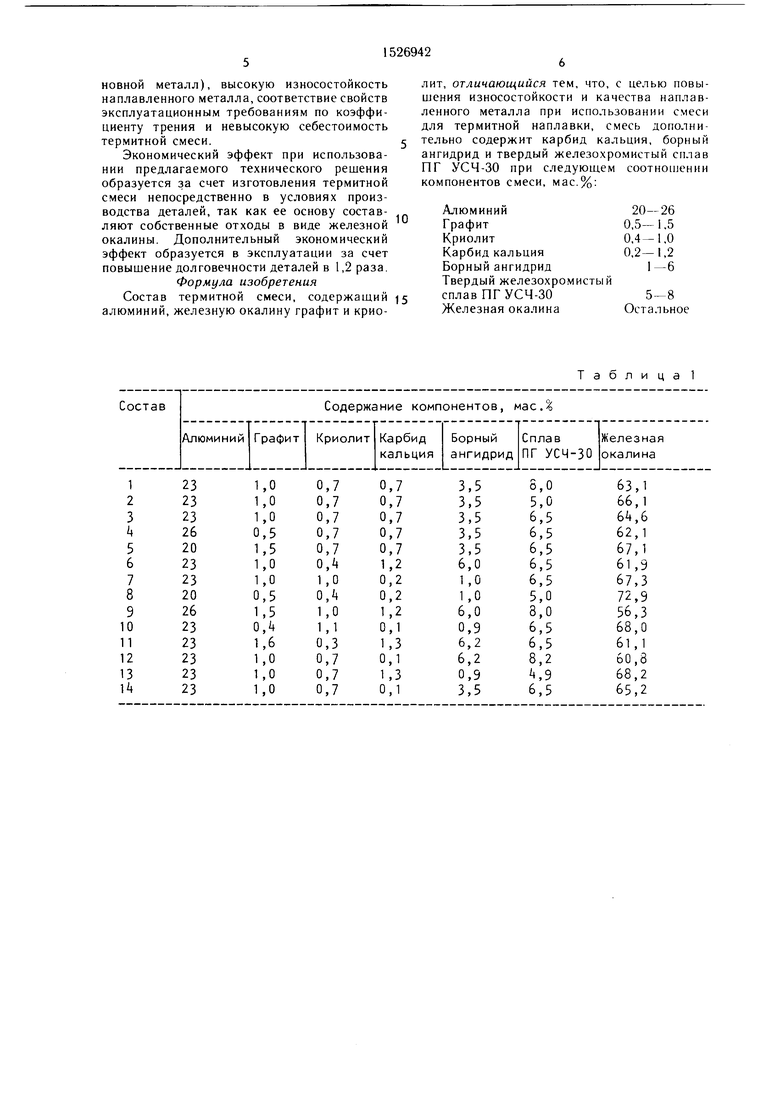

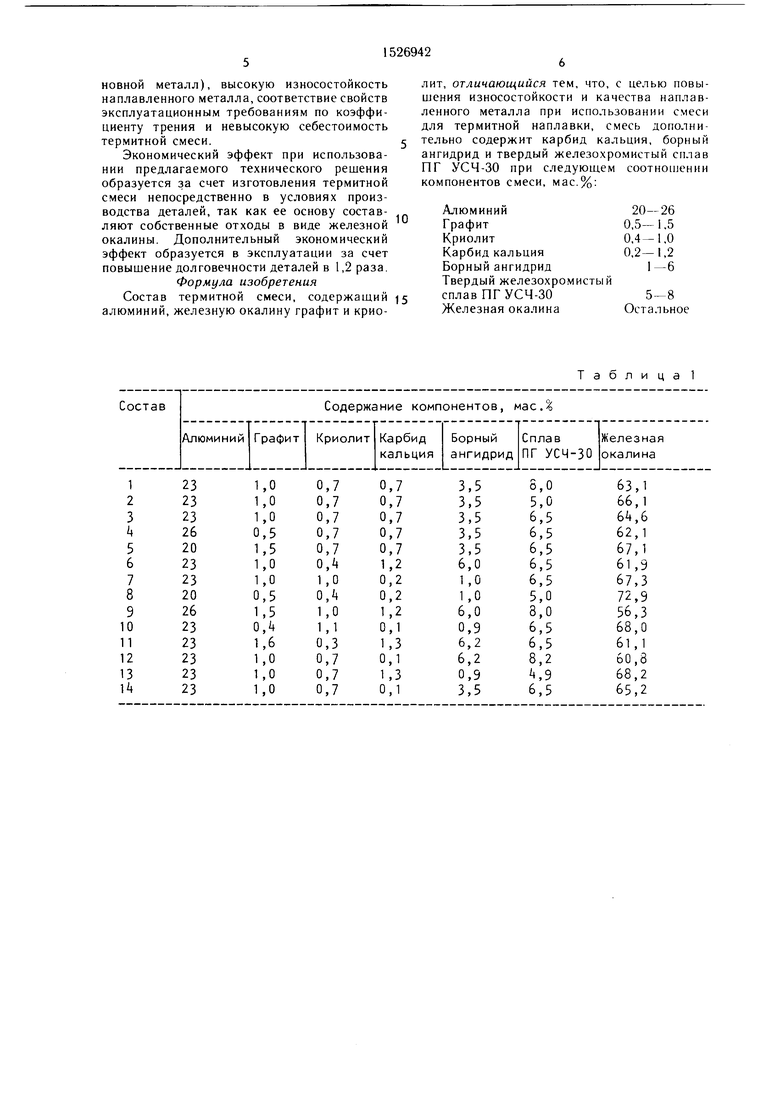

Сушественность предлагаемых 1тределов содержания компонентов термитной смеси подтверждается результатами исследований составов, представленных в табл. 1. Результаты механических испытаний образцов, вырезанных из наплавленного металла указанных составов, приведены в табл. 2. Они свидетельствуют о высоком уровне механических свойств наплавленного металла по предлагаемым составам (варианты 1-9), удовлетворяющим требованиям РТЛ1 32 ЦВ 201-78: ЛАПа, Ua, КСи- 25 Дж/см-, Дж/см . Составы 10 и 13 не удовлетворяют предъявляемым требованиям по прочностным свойствам, а составы 11 и 12 по ударной вязкости.

Испытания на износ проводят на фи сухом трении скольжения образца в виде ролика толщиной 5 мм и диаметром 40 мм, выточенного из наплавленного .металла, отно сительно контртела из стали 20Л в виде колодки. Режим испытаний определяется величиной нормальной нагрузки 500 Н и пройденным путем трения 5000 м. Требования по износостойкости наплавленного металла регламентируется величиной износа, равной 1,5 г. Этому требованию не удовлетворяют составы 10 и 13.

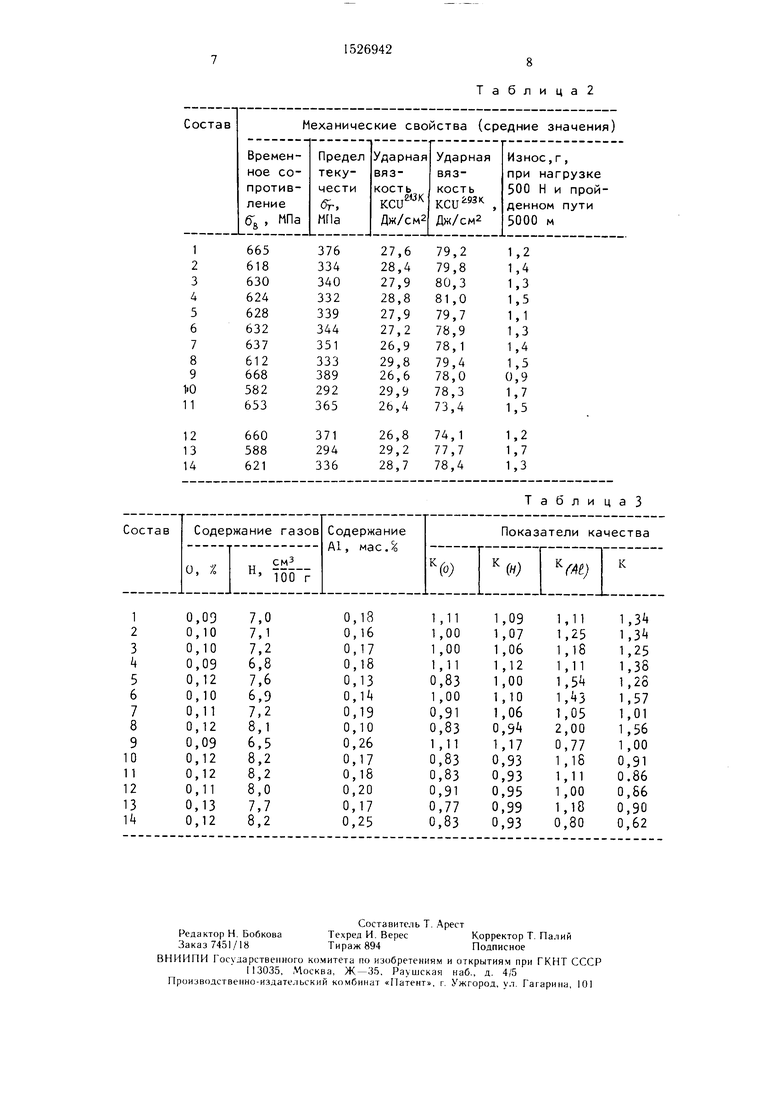

Составы термитной смеси сравниваются также но комплексному показателю качества наплавленного металла К, выраженному через произведение относительных показателей единичных свойств:

(о;- К(н)-Клг.

0

(0).

где Kj,f 7-г- - относительное , (о Ф

К ML

(Н)ф

к -А

-Af, содержаниесодержание

кислорода; - относительное водорода;

относительное содержание остаточного алюминия;

(О)|р, (Н)Ф, А1ф -фактическое содержание в наплавленном металле кис- юрода, водорода, остаточного алюминия;

(0),10%; (Н), 7,

ЮОг

0

5

0

5

0

5

0

5

,20 мае.

% - соответственно номинальные значения содержания в наплавленном металле кислорода, водорода и алюминия.

Рассчитанные значения показателей качества приведены в табл. 3. Они показывают, что состав 1-9, соответствующие предлагаемым пределам состава термитной смеси, превосходят составы 10-14 по величине комплексного показателя качества К.

Пример. Предлагаемый состав термитной смеси используется для наплавки трущихся поверхностей клиньев гасителя колебаний тележки грузового вагона, изготовленных из стали 20Л. Толщина стенки составляет 15 мм, а наплавляемого слоя 10 мм. Перед наплавкой клин нагревается до 950 К, а на наплавляемую поверхность устанавливается по контуру медный кондуктор для формирования слоя требуемых размеров. Используется термитная смесь оптимального состава (состав 3). Термитная реакция проводится в футерованном огнеупорным составом тигле емкостью 10 дм. После завершения термитной реакции делается выдержка в течение 1 мин., необходимая для разделения ее продуктов на металл и шлак. Заливка расплавленного металла производится сканированием выпускного отверстия тигля относительно наплавляемой поверхности до заполнения полости кондуктора. Контроль температуры металла при заливке осуществляется оптическим пирометром. В конкретном примере температура термитной стали со ставляет 2150 К. При металлографическом исследовании наплавленного металла установлено соответствие показателей качества требованиям РТМ 32 ЦВ 201-78.

Сравнительный анализ полученных данных по предлагаемому техническому решению с известным материалом показывает полное отсутствие в наплавленном металле трещин и пор, хорошую сплошность металла в переходном слое (наплавленный металла - основной металл), высокую износостойкость наплавленного металла, соответствие свойств эксплуатационным требованиям по коэффициенту трения и невысокую себестоимость термитной смеси.

Экономический эффект при использовании предлагаемого технического решения образуется за счет изготовления термитной смеси непосредственно в условиях производства деталей, так как ее основу составляют собственные отходы в виде железной окалины. Дополнительный экономический эффект образуется в эксплуатации за счет повышение долговечности деталей в 1,2 раза. Формула изобретения

Состав термитной смеси, содержащий алюминий, железную окалину графит и крио

5

0

лит, отличающийся тем, что, с целью повышения износостойкости и качества наплавленного металла при использовании смеси для термитной наплавки, смесь дополнительно содержит карбид кальция, борный ангидрид и твердый железохромистый сплав ПГ УСЧ-30 при следуюш.ем соотношении компонентов смеси, мас.%:

Алюминий20-26

Графит0,5-1.5

Криолит0,4-1,0

Карбид кальция0,2-1,2 Борный ангидрид1-6

Твердый железохромистый сплав ПГ УСЧ-305-8

Железная окалинаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ФЛЮС ДЛЯ НАПЛАВКИ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2133181C1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| ПОРОШКОВАЯ ТЕРМОРЕАГИРУЮЩАЯ ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА | 2015 |

|

RU2637736C2 |

| Состав шихты для наплавки | 1991 |

|

SU1757830A1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

Изобретение относится к наплавочным материалам, применяемым для износостойкой наплавки стальных деталей. Цель изобретения - повышение износостойкости и качества наплавленного металла. В термитную смесь, содержащую железную окалину, алюминиевый порошок, графит и криолит, дополнительно вводят карбид кальция, борный ангидрид и порошок твердого сплава ПГ УСЧ-30. Термитная смесь образована алюминием и железной окалиной. Введение твердого сплава в количестве 5-8 мас.% обеспечивает в совокупности с 0,5-1,5 мас.% графита и 1-6 мас.% борного ангидрида оптимальное легирование наплавленного металла. Карбид кальция снижает склонность к образованию горячих трещин, а входящий в него кальций благоприятно влияет на рафинирование наплавленного металла. 3 табл.

23 23 23 26 20 23 23 20 26 23 23 23 23 23

Таблица 1

5,0 5,0 6,5 6,5 6,5 6,5 6,5 5,0 8,0 6,5 6,5 8,2 ,Э 6,5

63,1 66

62

67

61,9

67,3

72,9

56,3

68,0

61,1

60,8

65,2

Таблица2

Таблица}

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-07—Публикация

1988-08-01—Подача